国Ⅵ法规下的炭罐设计

何彦彬 李长江

(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心)

汽车对环境的影响主要分为两部分,一部分是其尾气排放,此部分污染源由于其具有可视性,很早就进行了控制;另一部分为整车碳氢蒸发,由于其具备一定的隐蔽性,排放后经大气稀释,具有不可见、不可闻及不可视的特性,容易被忽视。虽然现在整车装备有炭罐,但由于其容积及炭粉工作能力有限,当汽车停放超过24 h就存在燃油碳氢外溢的可能性,从而造成空气污染。经统计,约20%的车辆停放超过24 h,因此国家出台了更为严格的《轻型汽车污染物排放限值及测量方法(中国第六阶段)》(下文简称为第六阶段法规)。为应对环境恶化,满足法规要求,该文总结了一些炭罐设计开发经验,经过验证可满足相关要求。

1 活性炭罐的工作机理

汽车用活性炭罐工作的主要机理是利用炭罐总成内装配的活性炭吸附油气中的碳氢分子,从而净化油气,排出对大气无污染的气体。在发动机工作过程中,利用发动机产生的负压,从炭罐总成通气口处引入空气冲洗炭罐内活性炭,使其吸附的碳氢分子分离,随脱附空气进入发动机参与燃烧,从而实现炭罐的再循环使用及节能环保作用。

1.1 活性炭吸附油气的工作原理

汽车用活性炭的吸附是指将燃油蒸气中的碳氢分子附着集中于活性炭的孔隙表面。其与吸收不同,吸收是让气体进入固体的内部原子结构中。而吸附作用仅发生于固体表面,主要来自伦敦色散力,也是另一种凡得瓦力的表现形式。这种力普遍存在于不具有永久性偶极矩的分子之间,它其实就是一种自然的吸引力,在碳氢分子与活性炭孔隙达到作用的距离后就会发生。该力的大小取决于其密切接触的程度,接触程度越高,则吸引力越大。

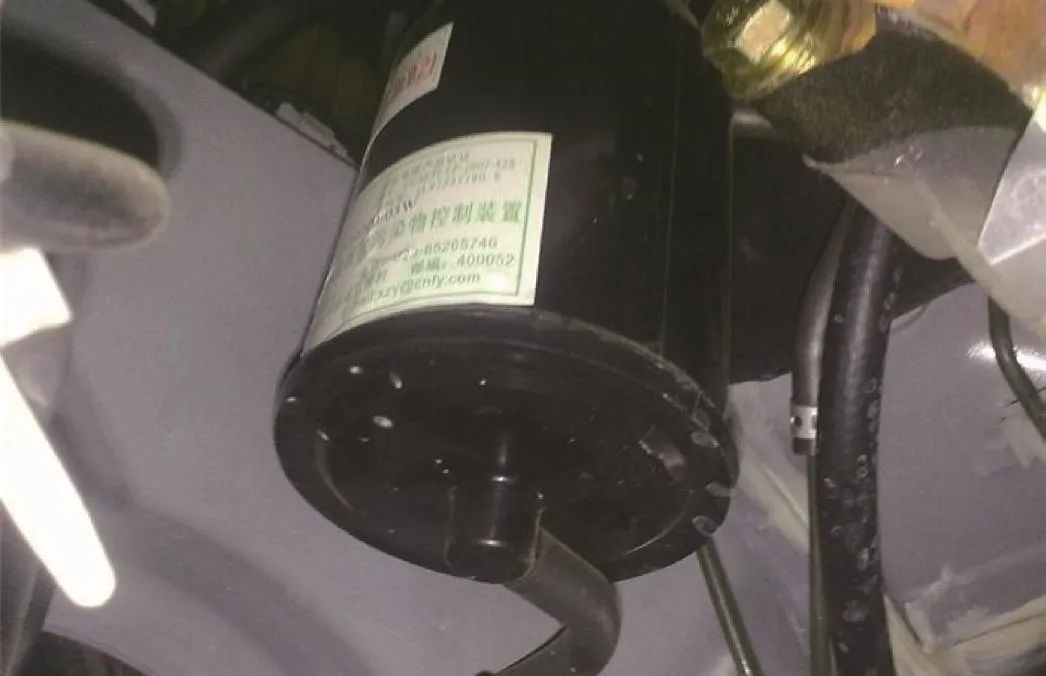

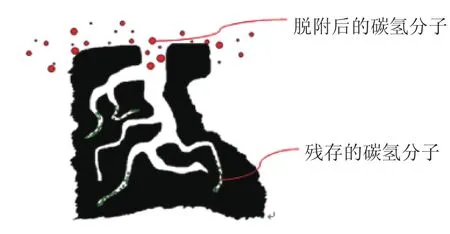

车用活性炭就是利用这种作用力将碳氢分子物理性地吸附住。由于车用活性炭采用特殊的物理及化学品处理工艺,使其具备非常大的表面积,而且在其炭粒中还包含了很多的小孔(毛细管),如图1所示。

图1 活性炭微观截面图

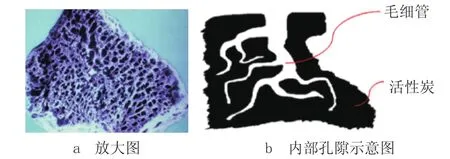

这些毛细管具备非常强大的吸附能力,所以燃油蒸气在溢出燃油箱的过程中,与炭罐总成中的活性炭充分接触,碳氢分子在经过活性炭的毛细管时,很容易被毛细管吸附住,从而起到了净化作用,如图2所示。值得说明的是,活性炭的毛细管存在不同的直径,其具备的吸附能力也不尽相同。其基本可以概括为大孔、中孔和微孔3种。其中孔径>50 nm的大孔,由于其吸附能力很弱,仅能作为碳氢分子进入毛细管的大门;孔径在2~50 nm的中孔,其吸附能力介于孔径<2 nm的微孔和大孔之间;微孔吸附能力最强。

图2 燃油蒸气中碳氢分子吸附示意图

这种吸附的作用力和温度无关,不受温度影响。但在实际应用中,随着温度的升高,碳氢分子的活性也将随之提升,被活性炭捕捉住的概率也就降低了。所以在布置炭罐总成时,为保证其可靠的吸附性,推荐布置于整车冷端。同时第六阶段法规要求增加车载油气回收(ORVR)系统,将整车加油过程中产生的燃油蒸气导入炭罐总成做过滤净化处理。为保证加油的顺畅性,还需综合考虑炭罐吸附效率和系统通畅性,因此推荐将炭罐总成布置于油箱附近,既可使炭罐处于温度相对低的区域,又使其连通管路的长度变短,从而降低通气阻力。

1.2 活性炭脱附油气的工作原理

活性炭的脱附就是吸附的逆过程,是使已被吸附的碳氢分子从活性炭中脱离出来,并使活性炭得以再生的过程。

由于活性炭的吸附属于物理吸附,具备可逆性,这样就可以利用发动机工作产生的负压,引导清洁空气进入活性炭罐总成冲洗活性炭,当脱附空气带给碳氢的分离力大于其被吸附的力时,碳氢分子就会分离出来,如图3所示,随脱附气体进入发动机参与燃烧。

图3 燃油蒸气中碳氢分子脱附示意图

在此需指出的是,由于活性炭的微孔吸附碳氢分子的能力非常强,在脱附碳氢时,气体的脱附力一般很难大于微孔的吸附力,导致部分碳氢分子将永久性地驻留在活性炭的微孔表面,无法还原参与下次的吸附工作,如图3所示。故全新的炭罐总成往往首次工作能力较高,但不能代表其真正的工作能力,因此进行相关测试试验时,务必采用老化后的炭罐总成。

2 单体炭罐的设计

2.1 工作能力的设计

2.1.1 炭罐炭粉的设计

炭罐的工作能力很大一部分依托于炭粉自身的工作能力,即选取的炭粉包含中孔的数量越多,其自身吸附碳氢分子的能力就越高。针对中国第六阶段法规的某不同规格的柱状炭粉工作能力,如表1所示。由于炭粉的吸附能力是一个物理现象,碳氢分子与活性炭毛细管接触越充分,其吸附的量也就越大。但汽车使用炭罐总成基本分为加油和存放2种情况,其中加油产生的汽油蒸气流速约为37 L/min[1],此流速明显高于油箱内燃油因昼夜温度变化产生燃油蒸气的流速。这时碳氢分子与炭罐毛细管的接触充分量较低,活性炭的工作能力也就较低,故炭粉的工作能力需进行区别。

表1 不同炭粉的工作能力g/L

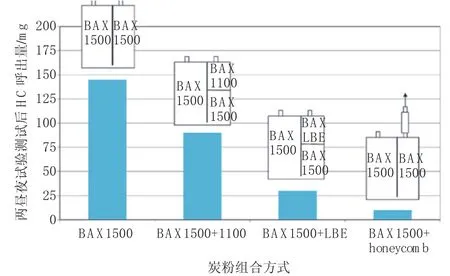

采用工作能力高的炭粉,可以显著提升炭罐总成的工作性能,但相应地需要付出更高的成本。为得到较高的性价比,可以通过分层布置不同的炭粉,实现其性能和成本的平衡,如图4所示。

图4 不同炭粉组合后炭罐总成性能对比

2.1.2 炭罐长径比及腔体计算

除炭粉选择及分层布置外,炭罐的长径比设计及腔体分割对整个炭罐总成的工作能力也有很强的影响。

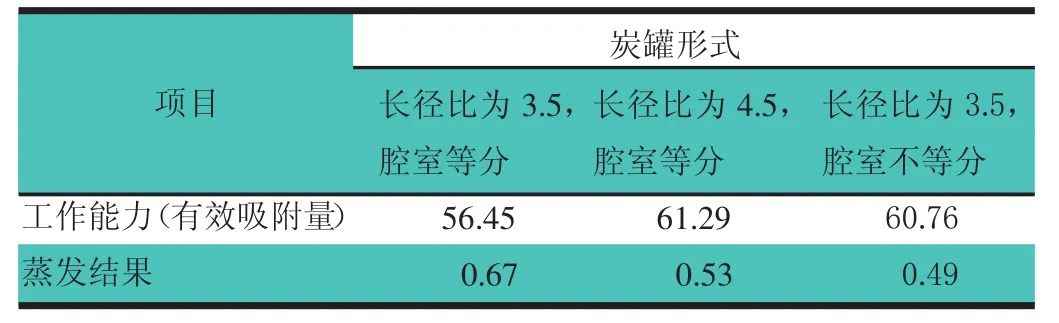

制作3个相同容积、不同长径比和不同腔体分割的炭罐,分别对其进行工作能力及装车蒸发排放试验测试,可以看出炭罐长径比对其影响的程度,如表2所示[2]。

表2 3种炭罐的工作能力及装车蒸发排放试验结果表g

通过试验得出:在满足整车布置空间的前提下,炭罐可选用多腔U型或W型布置方式;在满足通气性的前提下,可通过加长燃油蒸气经过活性炭的长度,使其与活性炭充分接触从而提升工作效率。

推荐炭罐总成的长径比设置为3.5,腔室容量设置成2∶1结构。通过以下公式,可以计算出矩形双腔炭罐的长径比(M)。

式中:L——炭罐两腔高度之和,mm;

D——炭罐计算直径,mm;

V1,V2——第1、第2腔体积,mm3;

D1,D2——第1、第2腔水力直径,mm;

B1,B2——第1、第2腔长度,mm;

W1,W2——第1、第2腔宽度,mm。

2.1.3 炭罐容积的计算

依据第六阶段法规的要求,炭罐的容积及尺寸设计基本参照燃油加注时炭粉的工作能力进行相关计算。其中影响炭罐容积的主要是活性炭体积,通过计算可以估算出活性炭的体积,从而给炭罐总成的设计提供支撑。其计算公式为:

活性炭体积=加油时的燃油蒸发生成速率×燃油加注量/活性炭粉的工作能力×安全系数

目前加油时的燃油蒸发生成速率一般在1~1.5 g/L。从活性炭体积计算公式中可以看出,燃油蒸发生成速率对活性炭体积影响非常大。因燃油蒸发生成率与整个燃油加注系统相关,故在开发炭罐总成前,需先有针对性地进行燃油系统加注试验,获取准确的燃油蒸发生成率数据,且可以优化降低燃油蒸发生成率,主要手段是在油箱和加油管之间增加补气循环管路,并根据加油试验结果综合加油顺畅性调整循环管内径。循环管内径尺寸推荐在4~5 mm。

需注意的是,燃油加注量并非燃油箱总成的额定容积,而是要参照第六阶段法规,采用燃油箱总成额定容积的85%±0.5 L[1]进行设定。安全系数经验值推荐为118%。

2.2 炭罐通气性要求

在进行炭罐设计时,需利用CFD进行通气阻力仿真计算。由于活性炭和无纺布的内部结构表面符合多孔介质的基本特性,故可在模拟仿真时将活性炭区域和无纺布区域定义为多孔介质结构[3]。

因仿真不能考虑到活性炭颗粒之间的间隙、装炭量等其他因素,会导致仿真数据实际存在一定偏差。完成产品分析优化后,务必需要进行前期样件通气性试验测试,如图5所示。因系统压力要求不同,分配到各部件的限值要求也不尽相同,因此,最终试验结果的判定需依照主机厂对此的要求执行。

图5 炭罐总成通气阻力测试图

2.3 炭罐耐久可靠性要求

炭罐耐久性的基本要求可参照原国Ⅴ炭罐要求进行。

需注意的是,因整车增加16万km耐久强制要求,基于耐久及蒸发渗透考虑,推荐炭罐壳体选用PA材料。同样基于耐久要求,为保证整车寿命内燃油加注的顺畅性,活性炭粉装填必须密实,且在炭罐底部应设置因炭罐耐久振动后,炭粉进一步密实产生的空隙,防止因活性炭粉化造成工作能力下降,通气阻力变大问题的发生。

3 整车对炭罐的设计要求

3.1 进入炭罐液体影响

汽车在行驶过程中,由于路面情况复杂,油箱内部燃油会产生各个方向上的运动。虽然各油箱供应商会努力减少油箱外泄的液态燃油量,但由于油箱目前通常采用悬浮式机械通气阀门,其响应必然存在一定的时间,这段时间内就会存在液态燃油泄漏的可能性。因符合第六阶段法规的车辆匹配的ORVR系统通气管路同时接入油箱和炭罐,较国Ⅴ系统又增加了一条通路进入炭罐,导致其工作恶劣情况进一步加剧,故在设计炭罐时应设计为能通过油管阻止液体燃料进入炭罐,并阻止液体燃料与活性炭接触,防止内部活性炭失效。

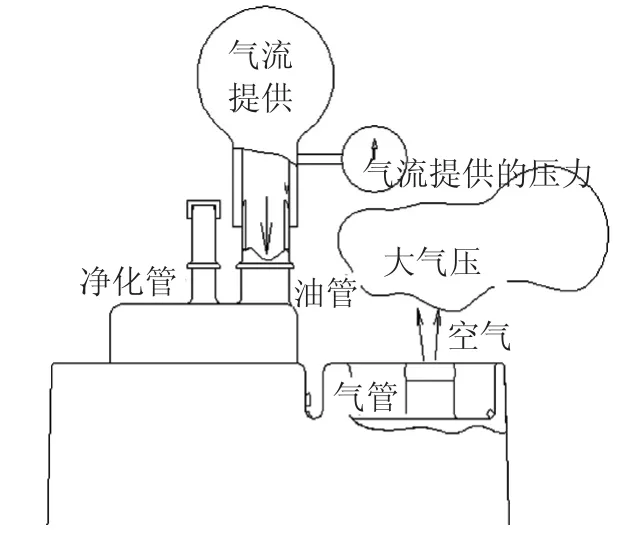

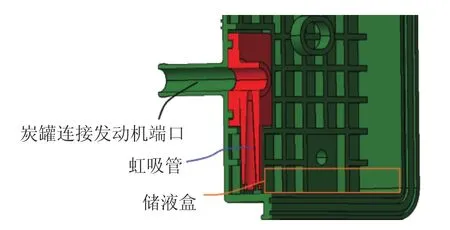

同时增加储液机构后需要设置相应的液态燃油导出机构,以免液体燃油累积超过储液器的最大容积而损伤炭罐。此导出机构可以设置成匹配虹吸管结构,如图6所示,利用发动机脱附气流,将积液器内燃油吸出并汽化,引入发动机进行燃烧。

图6 炭罐储液及液体导出机构

3.2 整车脱附量对炭罐设计的影响

第六阶段法规的要求是对整车的要求,其中影响炭罐的,除去炭罐自身的工作能力外,还有一个非常重要的参数是汽车运行过程中对炭罐脱附量的影响。

因第六阶段法规关于整车“蒸发污染物排放试验(Ⅳ型试验)”是参照美标要求制定的,故对美标车和国标车进行了比对测试。经测定,美标车在NEDC工况下,脱附空气的总流量是国标车的10倍,脱附掉炭罐的质量也是国标车的6倍[4]。

目前国内各主机厂为达到节能降耗的要求,大多采用了小排量+增压器发动机,这样就造成了其发动机的脱附量较美标车要小很多。即使炭罐的工作能力满足要求,但在标准的行驶循环下,如脱附量过小,将导致部分碳氢分子驻留到炭罐总成中无法脱附,致使最终的整车测试失败。

目前针对炭罐本身应对小脱附量的车型基本方案有:采用不同形式的活性炭粉分层布置;在炭罐总成基础上增加honeycom b炭棒;在炭罐总成通气口部位增加加热装置,在脱附工况时,利用加热装置加热进气温度,从而提升碳氢分子的活性,使其受到脱附气体冲击时更易脱离活性炭毛细管的吸引力。利用以上的措施来满足炭罐对脱附量的要求,且当整车脱附量与炭罐体积比值小于150时,即需要预留以上方案设计。

4 结论

文章阐述了符合第六阶段法规炭罐的一些设计要点,经过相关验证,可以满足初始燃油系统设计要求。但因燃油加注涉及燃油箱阀门设计、加油管设计、中间管路设计以及系统的综合匹配,因此在完成炭罐的初始设计后,需进行样件实际匹配试验调整后才能够最终定型。