6061铝合金激光-MIG复合焊中能量比影响的研究

张 威,叶 兵 ,祁小勇,王维新,刘巨峰

(1.激光先进制造技术湖北省重点实验室,武汉 430223;2.武汉华工激光工程有限责任公司,武汉 430223;3. 湖北三江航天红阳机电有限公司,孝感 432000)

引 言

铝合金因具有塑性好、比强度高、比刚度大及耐腐蚀性好等优点而成为实现轻量化的首选[1]。6061铝合金作为Al-Mg-Si系中强铝合金的典型代表,被广泛应用于汽车、轨道交通等领域。然而,铝合金因其特有的性质,如线胀系数大、热导率高、对激光反射率高等,导致铝合金的焊接难度大,焊缝易形成气孔、裂纹、接头软化等缺陷[2-4]。

传统的熔化极惰性气体保护焊,由于其热输入大,导致焊后工件形变大,精度难以保证,同时加工效率低且难以实现自动化[5];激光焊形变小、焊缝热影响区小,但铝合金对激光反射率高[6],同时要求工件装配精度高,另外激光焊冷却速度快,熔池中的气泡来不及逸出,焊缝形成气孔的倾向大。激光-熔化极惰性气体保护焊(metal inert gas,MIG)复合焊充分发挥了两种热源各自的优势,同时激光、电弧间能相互耦合,起到1+1>2的效果[7-9]。有研究表明,光致等离子体能为电弧提供稳定的阳极斑点,电弧的燃烧而更加稳定[10-11],同时激光也有压缩电弧的作用,弧柱直径在激光加入后显著减小[12-13]。此外激光焊产生的光致等离子体会吸收部分激光产生不利影响,电弧加入所释放的电弧等离子体可抑制该不利影响[14-15]。

本文中选用激光-MIG复合焊方法对6061铝合金实施焊接,研究在焊接过程中激光、电弧各自对材料的作用与二者耦合效果。在此基础上,进一步探究激光与电弧能量分布与焊缝宏观形貌、内部气孔分布、机械性能等的相互联系与影响规律,为今后复合焊接工艺提供方向,也为铝合金的广泛工程应用夯实基础。

1 试验设备、材料及方法

1.1 焊接设备与检测设备

试验在如图1所示的多功能焊接平台上展开。焊接所用激光器为IPG YRL-10000型光纤激光器,焊接头为普雷茨特(precitec)YW52型焊接头,焦点处光斑直径为0.48mm,机械手型号为KUKA 60HA。MIG焊机采用Fronius RCU 5000i数字化焊机,该焊机配备逆变式弧焊电源,可通过调用内部专家数据库实现电流-电压-送丝速度一元化调节,在焊接过程中仅需调节送丝速度即可自动匹配相关参量。

Fig.1 Welding platform

本研究中所采用的检测方法与设备主要有:用线切割机对焊缝进行取样,得到焊缝截面后磨抛并用凯勒试剂侵蚀,在XTL-400型激光共焦显微镜下捕获焊缝宏观形貌及微观组织形貌,并用自带的VK Analyzer软件进行测量分析;采用线切割机进行标准拉伸试样的取样,在WDW3200型微控电子万能试验机上测试接头的室温拉伸性能。

1.2 试验材料

试验中所用铝合金牌号为6061,规格150mm×80mm×4mm。填充焊丝为直径∅1.2mm的ER5183型焊丝。试验材料为化学成分见表1所示。焊前需保证焊材干燥,表面得到清理。

Table 1 Chemical composition of 6061 & ER5183

1.3 试验方法

试验过程中,通过改变激光功率来改变激光能量,能量比即对应的功率比,因此将激光功率记做Pl,电弧功率记做PMIG,能量比η=PMIG∶Pl。试验中通过调整焊接速率来保证总的线能量恒定,首先固定激光功率,改变电弧功率,进行一系列能量比试验;再保证电弧功率恒定,改变激光功率再开展一系列能量比试验。试验参量如表2所示。

Table 2 Process parameters table of laser-MIG hybrid welding

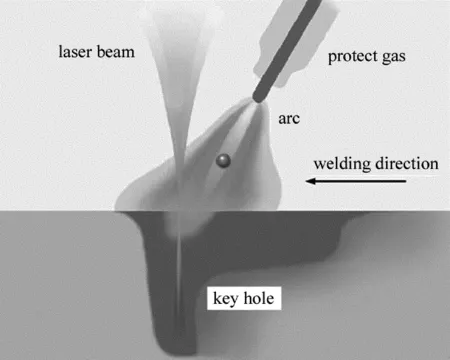

由于铝合金暴露在空气中极易被氧化,在试验前2h内完成对铝合金板材正反面及侧面的喷砂处理,并在焊接前用丙酮清洗焊接面,以除去油渍。焊接时候采用体积分数为0.999的氩气作为保护气,焊接过程示意图如图2所示。

Fig.2 Illustration of laser-MIG hybrid welding

2 试验结果与分析

2.1 焊缝截面形貌分析

铝合金复合焊接头组织在焊接热循环作用下,焊缝中心为等轴晶组织[16]。由焊缝截面形貌易看出接头上部主要受电弧的作用,而下部则主要受激光的影响,由于激光作用区域与电弧作用区域二者温度梯度差异大,导致各自的晶粒大小区别显著。激光作用区域与电弧作用区域组织的差异必将体现为性能的区别,故有必要从焊接接头宏观形貌上进行描述,通过探索焊缝截面形貌与能量比的关联寻找能量比与焊缝力学性能的深层次联系。将如图3所示的焊缝形貌关键数据测量后绘制成图4。

Fig.3Macroscopic morphology and microstructure of hybrid welding joint section

Fig.4Weld width & laser zone width under different energy ratios

由图4可以看出,焊接接头的熔宽随能量比η的增加呈逐渐变宽的趋势,但当能量比η从0.9增大到1.2的过程中,表面熔宽已基本稳定,增量并不明显。

当电弧功率恒定时,激光区宽度的变化规律大致与激光功率的变化正相关。当激光功率恒定时,激光区宽度在能量比η=0.9时候达到最大,推测是电弧功率较小时,激光与电弧未能有效耦合,随着电弧功率的加大,试板热作用明显,激光的吸收率也更高,但电弧进一步加大时,其所产生的电弧等离子体会造成“负透镜效应”,反而使得激光的利用率降低。

电弧区与激光区的高度比例随着能量比的变化趋势如图5所示。由图可见,整体呈现上升趋势,但当能量比处于0.9~1.0范围内时,曲线斜率明显减小,能量比由1.0继续增大至1.2的过程中,电弧区与激光区高度比反而略有减小。说明此时激光区的高度增量较电弧区的高度增量更大,此时的激光-MIG复合场中激光占据主导地位。

Fig.5 Arc zone height and laser zone height under different energy ratios

2.2 焊缝气孔率分析

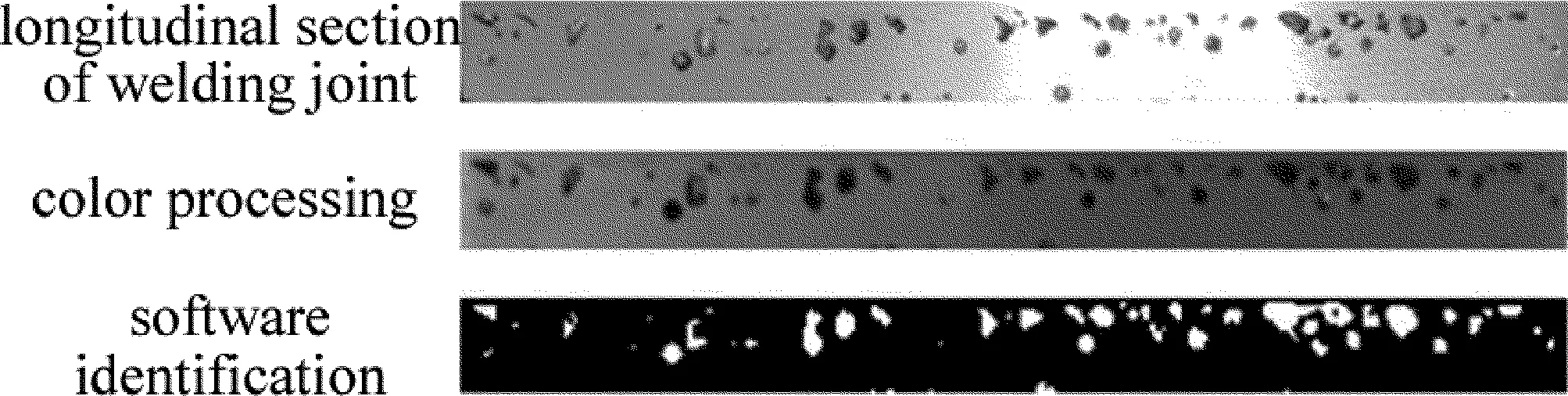

由于材料表面及空气中不可避免的带有水分,在焊接瞬时高温作用下分解为氢原子进入熔池,同时氢的溶解度在凝固过程中急剧下降,导致焊缝内部分布着内壁光滑、大小不一的氢气孔,除了氢气孔,焊缝中同样存在由于激光匙孔失稳而形成的工艺气孔。本研究中采用Image J软件对焊缝纵截面气孔率进行检测,检测过程中首先对焊缝纵截面进行处理,使得气孔部分更加清晰易于软件识别,具体步骤如图6所示。

Fig.6 Testing step of porosity

从图7可以看出,当激光功率恒定时候,气孔随着电弧功率的加大而增多,只是在η=0.9时出现一个突降,从前述焊缝截面形貌分析看,可能是此时的激光区反而增大所致,说明了气孔主要集中在电弧区。

Fig.7 Porosity under different energy ratios

当电弧功率恒定时候,随着能量比η的增大,气孔呈先缓慢减少,后急剧增多的规律。在η=0.9时气孔率仅为1.65%。

2.3 接头抗拉强度分析

拉伸试验所用设备为WDW3200型微控电子万能试验机,试验中加载速率为2mm/min。首先对6061母材的抗拉强度进行了检测,通过3次测试得到母材的抗拉强度约为351MPa。然后依次对每组试样进行测试,抗拉强度如图8所示。

观察焊接接头抗拉强度的曲线,不难发现其变化规律基本与气孔率曲线呈负相关,由此可推测焊接接头最薄弱的部位为气孔密集区,气孔也是削弱接头强度的主要因素。

Fig.8 Tensile strength under different energy ratios

拉伸试样断后实物图如图9所示。观察试样断裂位置,断口宏观无明显的塑形变形,断口平坦。部分端口处可见气孔,进一步证实了气孔为接头薄弱部位。

Fig.9Tensile fracture figure of hybrid welding joint of 6061 aluminium alloy

3 结 论

(1)激光-MIG复合焊中,电弧能量与激光能量的比例在0.9~1.0范围内时,二者之间的耦合效果最好,相互促进作用最为强烈。

(2)铝合金激光-MIG复合焊中,焊缝上部组织相较于下部组织明显粗大,且分布着相对更多的气孔,是导致复合焊接头力学性能下降的主要因素。

(3)铝合金激光-MIG复合焊中,控制电弧能量与激光能量比在0.9附近,辅以合适的工艺条件,能实现铝合金的优质高效焊接,接头的气孔率仅为1.65%,接头抗拉强度可达母材的82.9%。