冷凝式真空加热炉在油田生产中的应用

王庆林

(华北油田第三采油厂 沧州 062450)

华北油田所产石油大部分为石蜡基原油,具有“高含蜡、高凝点、高黏度”的特点,为保证连续生产,不论是单井集油还是处理站油气水分离、原油外输等环节,都需要对原油进行加热,因此,加热炉成为油田生产中不可或缺的重要设备;同时,加热炉也是耗能比较大的设备。第三采油厂目前共有加热炉88台,在用80台,热负荷在400~2330kW之间。受生产伴生气量较小等因素的制约,加热炉燃料以原油为主,并有少量伴生气。全厂热力系统年消耗油气当量3.5×104t,占全厂原油年产量的3.2%。加热炉设计热效率在84%~91%之间,根据节能监测部门现场监测结果,实际运行热效率在67.3%~89.14%之间,平均热效率为83.26%,综合节能达标率仅22.7%。

1 原因分析

影响加热炉热效率的主要因素有:排烟热损失、过剩空气系数、炉体外表面温度等[1]。根据对现场加热炉节能监测数据的分析,影响第三采油厂加热炉热效率的因素主要有以下两个方面:

1)过剩空气系数过高。过剩空气系数直接影响着排烟热损失,还对气体不完全燃烧热损失有一定的影响,所以过剩空气系数是影响加热炉经济运行的一个非常重要的参数。经验表明过量空气系数每增加0.1,排烟热损失就要增加0.5%左右。过剩空气系数在1.2左右时,热效率最大[2]。由于部分加热炉应用旋杯式燃烧器,不能实现自动配风,造成过剩空气系数大于1.2 ,随着过剩空气系数的增大,热效率也不断降低。

2)排烟温度过高。该厂排烟温度超过200℃的加热炉占加热炉总数的70%以上,不仅浪费较多的物理显热,而且汽化潜热完全浪费。当天然气锅炉的排烟温度较高时,烟气所含的水蒸气不能冷凝放出热量,随烟气排放,热量被浪费[2]。同时,高温烟气也带走大量热能,使天然气的燃烧值中相当部分不能得到利用,降低了能源利用率。

2 技术对策

根据上述分析,提高加热炉热效率采取对策如下:

1)将加热炉燃烧器更换为全自动燃烧器,该燃烧器可根据设定好的介质出炉温度自动控制燃料供应量和燃烧器风门开度,实现合理控制配风,使过剩空气系数得以优化。

2)对加热炉炉膛、烟管定期清灰和炉管定期清垢,解决因灰尘聚集覆盖和结垢影响换热效果的问题,从而提高加热炉运行效率。

3)在烟气出口增加换热装置,通过回收烟气余热,提高被加热介质温度,或为燃烧器二次风升温,以降低过高的排烟温度,从而达到提高加热炉热效率的目的,具有较好的节能效益。

目前试验的冷凝式真空加热炉,是一种将真空加热炉和烟气余热回收技术结合在一起的组合式加热炉,通过将两种技术合二为一,使加热炉热效率得到较大幅度提高。

2.1 冷凝式真空加热炉结构

冷凝式真空加热炉由真空加热炉和烟气余热回收装置两部分组成。

1)真空加热炉结构。真空加热炉由锅壳、火筒、烟管、换热盘管、烟囱、烟箱、烟风道、燃烧器及梯子平台等附件组成。

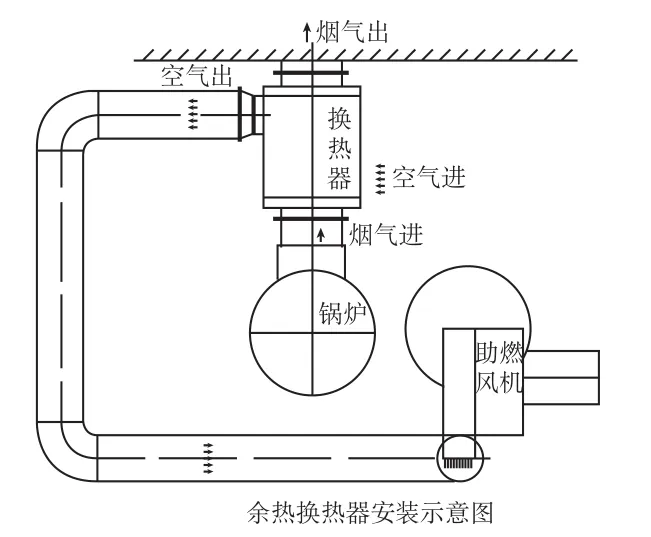

2)余热回收装置结构。余热回收装置采用由许多相互平行的板单元组成的板式空气预热器,第一级为烟气、水冷凝器,第二级为烟气—助燃空气冷凝器。烟气与空气在板间交错流动换热,板单元可以是平板,也可以是冲压成各种形状的波纹板。

板式空气预热器的主要优点如下[3-4]:一是阻力小。板式空气预热器中气流在两板之间流动,具有畅通无阻的气体流动通道,其压降较热管式空气预热器小得多。一般情况下,同样的应用场合,板式空气预热器的阻力只有热管式空气预热器的20%~60%;二是不易积灰。板式空气预热器单位体积内换热面积大,有宽且直的流道,故积灰速度比热管式空气预热器缓慢,其结构既便于清灰、又便于布置吹灰器;三是结构紧凑。板式空气预热器结构紧凑,占地面积约为热管式空气预热器的50%,可满足大型装置的要求,在同样的工况条件和热负荷下,板式空气预热器的造价只有热管式空气预热器的50%~66%;四是使用寿命长。板式空气预热器板材表面易于进行各种处理,表面处理采用各种防腐涂料、渗铝、搪瓷等措施,增加板材使用寿命,安全可靠。

图1 烟气回收装置安装示意图

2.2 冷凝式真空加热炉运行原理

1)真空加热炉工作原理。真空加热炉本体主要由密闭的锅壳、火筒、盘管、真空阀等组成。加热炉初次投用时,将水添加至锅壳液位计的1/3~1/2处,此时锅壳内水面上部空间为空气,关闭锅壳上放空阀门,启动燃烧器,燃烧器将燃料充分燃烧,热量经加热炉火筒(辐射受热面)及烟管(对流受热面)传递给锅壳内中间介质水,水受热沸腾由液相变为气相蒸发,待水蒸气压力达到一定值时,推开真空阀阀球,将锅壳内的空气排至大气中,排汽持续10~15min后,停止燃烧器运行,由于锅壳内水温下降,气相空间体积减小,压力下降,真空阀阀球在重力作用下回座,实现锅壳内部与大气隔绝,内部压力降低到大气压力以下,形成真空空间。由于真空加热炉水换热介质在低于100℃下汽化,并且锅壳承压低(低于大气压),与其他类型加热炉相比,真空加热炉具有安全性好,热效率高的特点。正常生产时,锅壳内部的水介质被加热后汽化,水蒸汽逐步充满锅壳和盘管的气相空间,由于盘管内被加热介质及管壁温度远低于蒸汽温度,从而使蒸汽在换热管外壁冷凝,并把热量传递给盘管内介质。冷凝后的水在重力作用下落回锅壳水相空间。如此循环往复,实现了相变换热过程。

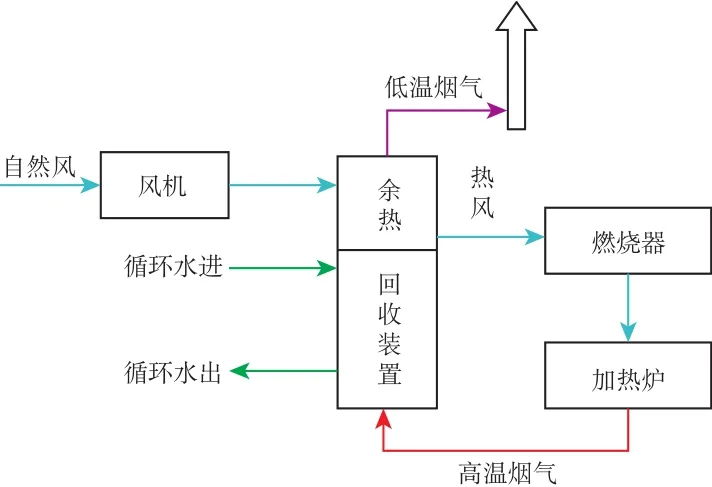

2)余热回收装置运行原理。烟气冷凝余热回收装置用温度较低的水或空气冷却烟气。使烟气通过装置后,靠近换热面的区域温度降低,烟气中水蒸气冷凝,从而使得烟气显热和水蒸气汽化潜热释放,达到回收利用的目的[5]。

燃料燃烧后产生的高温烟气(一般160~250℃)中的水蒸气处于过热状态,经烟风道进入烟气余热回收装置,经过烟气—水冷凝器,为加热介质预热,然后进入烟气—助燃空气冷凝器,通过两次换热,烟气中的过热水蒸气因凝结而放出汽化潜热,使排烟温度降低到较低温度,达到充分回收烟气中的热能的目的。

冷凝式真空加热炉,将真空加热炉与余热回收装置结合在一起,利用余热回收技术,大幅度降低排烟温度,回收利用高温烟气中的汽化潜热和显热,提高加热炉热效率。

图2 冷凝式真空加热炉烟气回收利用流程示意图

2.3 冷凝式真空加热炉工艺流程

目前有2台冷凝式真空加热炉应用在第三采油厂饶阳采油工区楚二转油站,用于更换炉管腐蚀穿孔的管式加热炉。更换后的冷凝式真空加热炉设计热负荷与原加热炉相同,均为2330kW,设计热效率有了较大幅度提升,由87%提高到96%。

楚二转油站热水循环工艺流程是:热回水罐→热水泵→冷凝式真空加热炉→热水阀组→集油干线伴热热水管线→计量总机关阀组→单井伴热热水管线→单井井口→单井伴热回水管线→计量总机关阀组→集油干线伴热回水管线→热水阀组→热回水罐。

冷凝式真空加热炉的主要作用是为原油集输系统伴热循环水升温,热回水罐的水经由热水泵进入加热炉,一般进炉温度65~70℃,预计热水出炉温度维持在85~90℃。

3 现场应用效果

楚二转油站2台冷凝式真空加热炉安装投产后,二次风换热后温度均达到45℃以上,烟囱排烟温度由原来的246.9℃和248.6℃,降低到50~70℃,分别降低196.9℃和178.6℃。实验证明排烟温度每升高15~20℃,加热炉热效率下降约1%,经节能监测部门现场监测,2台加热炉热效率分别达到了92.6%和93.7%,与原加热炉的78.3%和78.9%相比,分别提高了14.3%和14.8%,平均提高14.55%,过剩空气系数也由原来的2.9降低到1.29。

由于增加了烟气余热回收装置,对加热炉所排放烟气中的烟尘起到滞留作用,一部分烟尘沉积在换热管中,减少了烟尘随烟囱排放量。

根据1月份运行数据,该月计划使用燃料油186t,实际使用燃料油146.4t,节约燃料油39.6t,预计单台加热炉一年可节约燃料油475.2t。按照原油价格2300元/t计算,预计2年可收回投资,处于合理范围之内。

4 结论

通过冷凝式真空加热炉的现场应用,显著降低了加热炉的排烟温度,过剩空气系数控制在合理范围之内,大幅提高了加热炉热效率,较好地适应了当前节能减排提高经济效益的大环境,具有很好的推广价值。

[1]油气技术手册编写组. 油田油气集输设计技术手册[M]. 北京:石油工业出版社,1994:596-613.

[2]杜立秋. 加热炉余热回收的可行性分析[J]. 黑龙江科技信息,2009(20):29.

[3]黄双,康强利,刘新轩,等. 板式空气预热器在芳烃加热炉的应用[J]. 石油化工设备,2005,34(02):57-58.

[4]周建新,宋秉棠,陈韶范,等.板式空气预热器的推广应用[J]. 石油化工设备,2007,36(01):68-70.

[5]解红军,余绩庆,刘富余. 加热炉余热回收技术综述[J]. 石油规划设计,2011,22(06):36-39.