输送制冷剂用立式多级离心泵的安装与维护

张 勇

(康泰斯(上海)化学工程有限公司,上海 201203)

0 引言

在一些液化天然气工厂中,混合制冷剂输送泵是不可缺少的设备。由于该泵的结构和所输送介质的特殊性,制冷剂泵不同程度出现过机械密封严重磨损、漏液、泵轴卡死,甚至轴变形及轴被磨损的情况,严重影响装置的正常运行。经过对多个工厂的不同型号制冷剂泵的安装、调试、运行等阶段的调查、对比和分析,针对不同阶段制定了相应措施,严格安装调试阶段的精度控制,调整了运行阶段的参数要求,在内蒙古某液化天然气工厂中予以实施。通过投产近一年时间的回访跟踪,该工厂的制冷剂输送泵工作状态良好,没有出现机封磨损或泄漏现象。

1 制冷剂输送泵的结构型式及工艺特点

该类泵属于立式多级离心泵,输送介质为混合烃类为主的液态制冷剂。由于烃类液体易挥发,所以对泵的汽蚀余量要求较高。此类泵一般将泵体部分安装在水平面以下,以便于其他关联设备的布置。为满足泵较小流量和较大扬程的需要,该类泵叶轮直径较小,级数多,主轴细长。以典型的压缩机级间泵为例,叶轮直径175 mm,级数15级,轴径50 mm,轴长4046 mm,设计扬程539.5 m,额定流量65.37 m3/h,最小稳定流量36 m3/h。该泵采用串联式机械密封,API682中的P13冲洗方案,P72与P76方案相结合的吹扫、排放方案。

2 安装过程中的主要难点和相应的处理措施

2.1 基础准备

该类泵的基础为井式坑基,混凝土浇注成型,基坑内深4500 mm,内径500 mm,地上部分高120 mm,外方内圆形基础,预留地脚螺栓孔。一般土建施工单位对该类基础的施工精度要求重视不足,支模和浇筑时采取的措施不力,致使很多基础内壁垂直度不能满足安装要求,安装时泵筒容易与基础相碰,影响安装精度,进而影响泵的稳定运行。

为保证基础的施工精度,内部模板在地面上严格按图纸尺寸加工,并可靠固定。在钢筋笼内设置定位钢筋,将模板与钢筋笼固定后一起吊入基础坑内,按要求精确定位、可靠固定。在浇注过程中和完成后进行测量,保证基础内壁的垂直度和直线度。

2.2 底座板和泵筒找正、找平

底座板的定位精度和水平度直接影响了泵的安装精度,底座板定位不准确可能会导致泵筒与基础内壁相碰,使得找平过程中产生额外应力,影响泵的正常运行。因此先将底座板用垫铁支在基础上,按图纸尺寸大致定位后,沿内圆用线坠测量基础内壁不同角度的垂直度,线坠中心到基础内壁的距离最小处不得<20 mm,以保证调平时有足够的余量;底板找正完成后应及时进行地脚螺栓的一次灌浆。

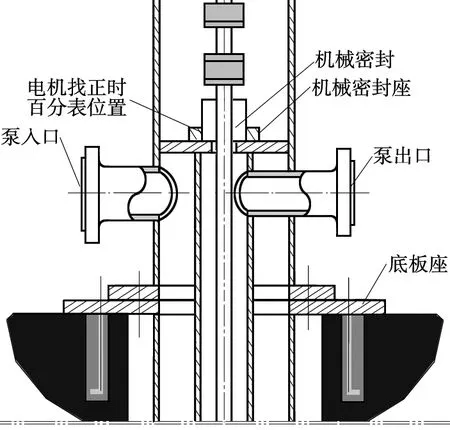

一次灌浆层强度达到要求后,应先用正式垫铁对底座板进行找平,偏差应<0.05 mm/m,此时不能立即进行二次灌浆,需要将泵筒安装在底座板上、坚固好螺栓,在泵筒上平面加工面上复核水平度,并做好记录,再将泵体安装就位,按90°间隔紧固4条连接螺栓后,在泵体上方电机安装面上再复核一次水平度。如果所测数据与泵筒处测得的数据接近且不超出偏差要求,则认为水平度满足要求,否则应重新调整。由于加工原因,3个平面上测得的数据可能不一致,即坡向相反的情况,此时应综合考虑,在保持底板少动的情况下,使泵筒和泵体偏差的平均值最小。泵的地面部分结构如图1所示。

2.3 泵与电机找正

卧式泵轴对中通常是在电机轴和泵轴的联轴器背轮处进行的,泵轴和电机轴都能手动盘车,且受重力影响,两轴在径向不会产生较大偏移;而此类立式泵在联轴器安装前,泵轴和叶轮是支撑在泵体底部环形座上的,在安装联轴器时需要按厂家提供的数据将泵轴提高一定距离的,因此对中时泵轴盘车不方便,且机械密封和最上面一级口环对轴的径向限制有限,不能使轴始终处于准确的中心位置,用力盘车时会时泵轴产生不确定的中心偏移,从而无法进行正常对中。如果保持泵轴不动,只转动电机轴进行找正,则不可避免受到背轮加工和安装精度的影响,所测偏差并不能反映出实际的轴偏差值。

图1 泵的地面部分结构

为解决上述问题,将泵侧的找正位置选择为机械密封的安装座内壁,将杠杆式百分表固定在电机背轮上,测量杆放置在机械密封座内壁,对电机进行找正。用这种方法找正后,保证了电机轴与机械密封座的同心精度,从而也能保证电机轴与机械密封的同心度,这样就完成了两轴的径向找正。之后固定电机、安装机械密封,按厂家数据提升泵轴,安装联轴器。为了测量两轴的轴向偏差,需要在联轴器附近的泵体上固定一支普通百分表,分别将测量杆放置在背轮外表面上和两轴外露部分的根部,盘车测量各部位的偏移量,其值不应>0.05 mm。如果偏差超出要求,则将联轴器脱开,旋转一个角度后重新连接,并重新测量轴向偏差值。此类泵出厂前一般做过预装配,通过调整联轴器的角度一般都能达到轴向找正的要求,除非特殊需要,不得用在电机安装面上加垫片的方法调整轴向偏差。

2.4 管道、设备系统清洁度

该类泵所在系统的上游管道较复杂,且有空冷器和缓冲罐,很多设备和管道死角容易存留杂物,在系统冲洗时经常出现泵入口过滤器堵塞的情况。由于烃类液体极易汽化,入口过滤器堵塞后会很快出现泵体内液位下降,机械密封失液无法冷却和润滑状况,从而导致机械密封损坏,因此在安装和吹扫过程中必须严格检查设备和管道系统的清洁度,防止残留杂物过多,在试运行期间对泵造成损坏。

3 调试过程中的主要技术措施

3.1 充液与排气

由于工艺需要,该类泵不能以水作为试车介质,一般在装置试车阶段采用液相冷剂,此时系统已经完成置换与干燥,试车用冷剂已经加入泵入口罐。系统具备条件后打开泵入口阀门,将液体冷剂引入泵桶,打开泵体上的排气阀,将气相排入罐内,数分钟后缓慢打开密封腔冲洗放空阀,将泵体内没有排出的气相全部排出后关闭放空阀。由于混合制冷剂易汽化,为防止启动泵时机封内没有液体而损坏机封,每次启动泵前必须进行放空操作。

3.2 冲洗方案及参数调整

该类泵采用API682中的P13和P72/P76相结合的冲洗、吹扫方案,如图2所示。

方案P13是从密封腔引出输送介质作为冲洗液,经限流孔板后回到泵入口。该方案为既可以对机械密封进行冷却,又可以将运行过程中产生的气体排出密封腔,带有放空阀的冲洗管还可以在启动泵前先进行排气操作。冲洗管应保持清洁,限流孔板不得堵塞,安装时应仔细检查,运行初期应定期进行检查清理,限流孔板的通畅是保证机械密封正常运行的一个重要环节。

P72方案是从外部引入低压氮气作为缓冲气,缓冲气经控制盘进行过滤、调压、限流后,以一定的压力和流量进入二级密封腔,对一级密封泄漏的介质进行稀释和吹扫,以减少二级密封的泄漏。

P76方案是将一级密封泄漏的介质和缓冲气排出二级密封腔,控制盘设有限流孔板和压力变送器,以便于出现较大泄漏时发出报警。

由于混合制冷剂多为烃类,当一级密封泄漏较多的液体冷剂,不能及时稀释和排出二级密封腔时,会产生大量的热量,导致烃类介质结焦,进而可能导致密封失效,其他工厂同类泵曾出现过从排气管口排出黑色黏稠结焦物的情况。因此,缓冲气的进气压力和流量、排气压力均应严格按厂家说明书给定的指标进行调整,进气压力应保持在(0.4~0.7)kg/cm2,排气压力(0.1~0.4)kg/cm2,流量(0.2~0.4)m3/h。

图2 冲洗及缓冲气系统

4 运行过程中的技术管理

4.1 泵的最小连续流量

根据 API(American Petroleum Institute,美国石油学会)标准的规定,离心泵的最小连续流量分为最小连续稳定流量和最小连续热限制流量,最小连续流量取最小连续稳定流量和最小连续热限制流量中的最大值,在泵的选型或使用过程中,工艺要求的最低流量必须大于泵的最小连续流量,否则会造成泵的振动、噪声、汽蚀,从而使泵的零部件遭到破坏。如果泵的最小连续流量无法满足工艺最小流量的要求,可以在泵的管路上安装旁路回流装置或回流系统装置,以确保泵的最小连续流量。

该类工厂的工艺流程中都设计有泵的回流管线,回流阀的开关由泵出口的流量自动控制,但在实际操作中,由于下游用量相对较小,特别是装置低负荷运行时,下游流量经常小于泵的最小流量,如果将回流线控制阀投入自动运行,会使下游的压力的流量产生波动,影响冷箱的温度调整,所以操作人员习惯将回流阀直接全关,只考虑下游的稳定运行,而忽视了对泵的影响。装置长期、低负荷运行时,很容易损坏机械密封、叶轮、轴等部件。

根据装置工艺特点,对操作参数进行优化,修正下游流量控制阀和回流控制阀的PID(Proportion Integration Differentiation,比例积分微分)控制参数,减小了回流阀动作对下游流量和压力的影响。操作程序的调整:在开车阶段和低负荷运行时,先采用手动控制回流量的方式,保证泵的最小流量,当装置稳定运行后,再投入自动控制。对操作人员进行理论和实践培训,提高了操作人员对泵的最小流量重要性的认识,有效保证了此类泵的正常运行。

4.2 日常巡检及维护

泵的日常巡检应重点关注机械密封有否泄漏,轴承温度,泵体的振动情况,缓冲气的压力和流量是否正常等。

[1]美国石油协会.API682—2014,离心泵和转子泵用轴封系统[S].

[2]美国石油协会.API610—2010,石油、石化及天然气工业用离心泵[S].

[3]瑞士苏尔寿兄弟有限公司泵分部.苏尔寿离心泵手册(第1版)[M].陈振铭,靡若虚(译).上海:上海科学技术文献出版社,1995.