海洋平台设备设施完整性管理体系建立

唐 洋

(西南石油大学机电工程学院,四川成都 610500)

1 海洋平台设备设施应用现状分析

海洋平台作为海上油气钻采的载体,所分布的设备设施种类繁多,大致可分为静设备、动设备和仪器仪表3大类。海洋平台设备设施的载体、工况及环境与陆地不同,同时其在应用方面也有一定区别,主要包括5点。

(1)环境工况恶劣。海洋平台设备设施要经受寒冷、炎热、雨雪等恶劣天气的影响,同时海洋环境有别于陆相环境,存在海水、潮气和盐雾等恶劣环境工况。海洋平台设备设施长期处于上述环境及工况下,会出现严重的电化学腐蚀,存在许多的安全隐患。

(2)维修基础数据收集及处理难度大。由于作业过程中设备设施会根据工艺的要求频繁开停机,且多数关键设备设施具有备用设备,则会出现设备设施存在运行不均衡、使用不连续、使用频率不一的现象(作业时,满负荷甚至超负荷运行;不作业时可能长时间闲置),导致故障数据、状态数据和维修数据收集难度增高,进而影响设备设施维修管理决策。

(3)风险管控要求高。海洋平台是海上油气生产的载体,特点是空间狭小、设备密集、人员集中等,一旦发生事故将会造成多方面的影响(安全影响、环境影响、经济性影响等),因此对于海洋平台设备设施的应用和管理规范等都有更高的要求。

(4)维护难度大且成本高。海洋平台上设备设施的维修方式与陆地存在较大的差异,如固定式平台,由于物资运输困难,设备不能实施定期返厂大修;而对于可移动平台,整体回港检修周期很长,经济成本高,所以绝大多数设备检修工作依然在平台上进行。若平台设备设施发生较严重的功能性故障,自修无法恢复,则需按照公司的 HSE(Health,Safety,Environment,健康、安全、环境)规范,向上级机务部门申报是否进行锚修或厂修。

(5)维修技术和管理体系落后。我国海洋平台设备已历经了事后维修、定期维修和状态维修等发展阶段,引入了MAXIMO和SAP(System Applications and Products,系统应用和生产软件)等国外先进设备资产管理系统,在降低设备故障、控制事故风险和减少维护成本等方面取得了一定成效。但是对于设备设施维修决策、维修优化、风险评价和风险管控等,缺乏系统、针对性强的技术和体系作指导。

2 海洋平台设备设施管理现有问题分析

由于作业环境的特殊性和平台结构及工作状态不同,平台上设备设施的维修方式和管理需求与陆地石油装备存在较大的差异。通过调研发现,我国海洋平台设备维修与管理过程中存在5方面问题。

(1)在海洋平台设备设施维修管理中,尚未找到或形成一套系统、成熟的体系,且海洋平台设备设施维修管理的认可度低、重视度低、投入量少和基础数据薄弱,导致国外先进技术无法使用,国内相关技术及理论发展缓慢。

(2)在维修实施过程中,未根据产品的不同重要度来进行分类,导致维修资源分配不合理,对于非关键性设备维修过度,致使维修资源浪费,而对关键设备却出现维修不足,造成安全隐患。

(3)对设备故障模式、故障原因及影响缺乏认识,尤其是对隐蔽性故障及多重故障模式缺乏认识,从而对设备设施在生产过程的风险识别及分析不准确,从而不能及时地对重大事故风险进行预防。

(4)在设备设施运行过程中,部分子系统、设备或单元仅采用了单一监测手段,并未从多个状态特征量考虑和分析,导致设备设施运行状态评价不准甚至误判,造成对健康设备进行拆修,不仅增加了维修费用,还会降低设备本身的可靠性。

(5)设备设施维修决策过程中,多是根据经验进行判断,缺乏科学的决策理论与方法,尤其是对于设备维修间隔期的确定,仅参考同类设备的技术要求和标准,未根据其历史故障分布规律、故障模式及影响分析等,建立数学模型来优化设备维修间隔期。

3 海洋平台设备设施的资产完整性管理体系核心技术分析

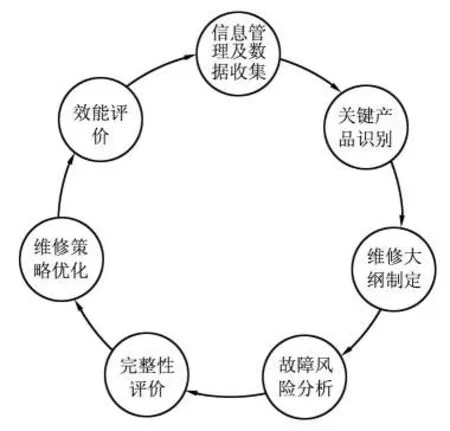

海洋平台设备,尤其是设备设施,与管道、站场设备和井筒等存在较大区别,主要表现为平台设备设施数目众多、结构复杂、技术指标高、故障模式多样和维修难度高等特点,现有的完整性管理技术不能直接应用于海洋平台设备设施。因此,为实现设备设施分级管理,优化维修策略,提高设备管理水平及工作效率;在保证生产安全的前提下,减少停机时间,节省维修费用,最大程度地提高效益;基于风险的分析与评价,降低高风险事故发生的概率,在参照现有的AIM技术体系,建立了基于RCM(Reliability Centered Maintenance,以可靠性为中心的维修)的海洋平台设备设施完整性管理体系。分析流程见图1。

基于RCM的海洋平台设备设施完整性管理体系,主要包括7步内容及关键技术。

(1)数据收集与信息管理。在海洋平台设备设施的整个生命周期中,需要收集和保存各种数据,包括设计图纸、制造文件、安装记录、维修保养记录、事故记录、法定检验报告、评估报告等。同时,规范设备设施完整性管理相关的信息记录和数据管理,从而确保完整性管理有关人员能够获得分析所需相关数据,满足设备设施发证、检验机构的相应要求,为设备设施全生命周期的管理和持续改进提供基础数据信息。

(2)重要功能产品识别。设备分类及重要功能产品识别是维修决策、风险评价及完整性评价的基础。由于系统或设备的复杂结构层次,所包含的产品种类繁多,为了合理分配有限的维修资源,更大程度地保证系统或设备的可靠性,因此,需根据风险及重要度,对系统或设备进行划分;再结合产品不同的风险等级及重要度级别,对其制定出合理的维修策略。同时,科学、准确地确定重要功能产品,将有助于对设备故障风险识别与评价,以及系统及设备的运行状态评价及预测,且在一定程度可降低分析成本和分析冗余。

(3)制定维修大纲。维修大纲是根据设备设施可靠性、任务性和经济性的要求做出的维修工作安排,是设备全生命周期管理中的重要内容。维修大纲包括维修工作的对象、工作类型、间隔期及维修级别等。基于RCM分析,可确定产品的工作类型,并引入数学模型对间隔期进行优化,同时结合设备设施现有的维修体制及方法,综合分析制定出维修大纲。科学的维修大纲将有助于合理分配维修资源,降低设备生命周期内的维护成本,即时实施维修措施,从而保证设备设施持续安全、经济地运行。

(4)风险分析。设备故障风险分析是指识别出对设备安全运行有不利影响的故障模式,评价故障模式发生的可能性和后果大小,量化故障模式的风险水平,并提出风险管控措施的整个过程。设备风险评价的主要对象是重要功能产品,这样可以保证分析的效率和成本。风险评价工作是开展设备完整性管理的核心环节,可以确定出高风险的故障模式,从而明确出高风险的零部件、子系统及系统或设备,从而有利于实现对风险有针对性的管控,并为后续设备运行状态的评价及预测提供支持。

(5)完整性评价。完整性评价是海洋平台设备设施完整性管理的核心步骤,它是通过现有的数据采集、数据挖据、数据分析等手段获取设备历史信息、运行状态信息等,从而对设备设施完整性进行评估,即明确设备设施当前的健康状态和将来健康运行的能力。因此,海洋平台设备设施完整性评价分为两部分内容,一是设备运行状态的识别与评价;二是设备运行状态预测或剩余寿命估计。完整性评价结果可为高风险设备设施的状态维修提供理论依据,以降低设备设施运行风险和提高可靠性,并控制设备设施的维护成本。

图1 海洋平台设备设施完整性管理流程

(6)维修策略优化。检测与维修是设备设施全生命周期内保证其持续安全运行的直接手段。基于RCM的维修策略制定主要是针对不同的故障模式及故障影响(隐蔽性故障,安全性、任务性和经济性影响等),确定出相应的维检修方法和维检修执行时机。然而,设备设施的维修策略及维修大纲不是固定不变的,为了保证期可靠性和经济性的运行,需要根据设备设施高风险故障模式的变化和完整性评价结果的不同而不断调整,即维修策略或维修大纲的动态优化。

(7)效能评估。海洋石油企业对海洋平台设备设施完整性管理的绩效评测,即为效能评估,包括完整性管理目标的完成程度、维修计划完成情况、设备效率的提升比例、设备投入产出比、完整性管理有效性等。通过对绩效的综合评价,发现完整性管理过程中的短板,明确改进方向,从而促进各级单位、人员按照完整性管理的要求开展各项活动,不断提高设备设施完整性管理的有效性和时效性,最终实现设备设施的性能、维修成本、运行风险达到最佳的平衡。

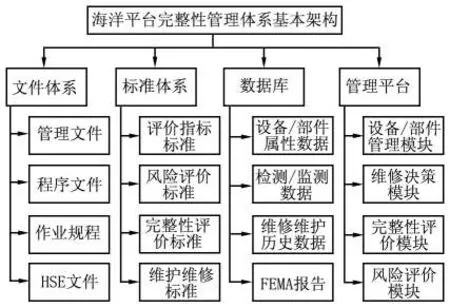

4 海洋平台设备设施AIM体系框架建立

结合现有的AIM体系和设备设施管理需求,构建了海洋平台设备设施完整性管理体系框架,包括文件体系、标准体系、数据库和管理平台,如图2所示。设备设施文件体系及标准体系的编制使作业程序规范化、标准化、对同一作业即使不同的人实施也会得到同样的结果,减少人为因素的影响。数据库的建立将为完整性管理关键技术的实施提供数据,并对数据不断更新。基于风险的设备设施完整性管理平台,采用定量分析的模型及方法,将提升设备设施资产管理水平,以达到世界先进的完整性管理水平的目标。

利用成熟的计算机网络技术,实现了设备设施完整性管理体系的文件体系、标准体系、数据库和管理平台程序化、模块化,将有助于设备设施完整性管理各项技术的实施,从而实现真正意义上设备设施全生命周期的管理。同时,海洋平台设备设施完整性管理体系,将有效管理设备设施的维修计划、工作流程及工作程序文件;掌握设备设施及部件的故障模式、故障原因及影响;识别设备设施工作运行中的风险,并制定管控措施,将设备设施风险控制在标准范围内;运用科学的检测、监控技术对设备设施的完整性进行评估,判别设备设施的工作状况,并做出处理、决策和反馈,预防重大事故发生,降低维检修成本。实施海洋平台设备设施完整性管理,可以使设备管理者对设备设施各部件实现分级管理,优化维修策略,提高设备设施的可靠性;减少安全事故的发生,实现设备设施的本质安全;节省维修费用,提高设备设施管理水平及工作效率。

图2 海洋平台设备设施AIM体系

5 结论

随着AIM相关法规、标准的颁布,实施AIM技术是全球高风险生产企业的设备资产管理发展的趋势,对于石油、化工等高风险行业来说更是势在必行,这将是保证安全生产和保护资源与环境、保障可持续发展的战略实施,也将带来明显的经济效益和社会效益。虽然国内只是结合国外现有AIM技术RBI(Risk-Based Inspection,基于风险的检测),RCM,SIL(Safety Integrity Level,安全完整性等级)和商业软件等,提出一些实施和应用设备完整性管理的构想和建议,且主要是针对管道、海管、储罐等静设备,但并未开展相关的理论和技术研究,未掌握核心关键技术。同时,我国对于海洋平台设备设施完整性管理的理论研究和工程应用还处于萌芽状态,当前应用和管理存在较多问题,相关的标准和法规等还比较缺乏。因此,在现有设备管理体系及技术不能完全适应企业生产发展需求的情况下,建立了针对具有高技术、高风险、高成本的海洋平台设备设施完整性管理体系,形成了一种闭环、系统性的管理模式,具有4个特点。

(1)系统性。设备设施完整性管理方法的7步循环内容相互依存又具有独立性,形成一个有机整体。

(2)全面性。从数据采集到风险评价,从完整性评价到效能评价,完整性管理工作涵盖保障设备设施安全平稳运行的各个方面,风险管理贯穿始终。

(3)预防性。事前预防、持续改进,有计划地进行检测、维护、维修与评价工作,对平台设备设施风险和运行状态预先掌控。

(4)先进性。重要度评价、维修决策、风险评价和状态评价等模型及方法建立,提高了海洋平台设备设施完整性管理方法的科学性及实用性。

海洋平台设备设施AIM体系可与企业现行的HSE,ISO 9001,ISO 14000和ISO 55000等管理标准相融合,更加完善企业设备资产的管理,全面提高企业整体管理水平。实施海洋平台设备设施AIM体系将实现安全生产管理由经验型向科学型转变,把企业安全生产和增强竞争力的手段,建立在科学理论基础之上,并制定出科学有效的方法使设备设施维修的工作总量减少、维修费用降低,杜绝重大事故,降低一般事故的发生概率,从而确保设备设施运行时的安全、环保、节能、降耗、高效。