陶瓷粉末注射成型工艺及研究进展*

周 刚,奉龙彪,周志勇,肖 珩,黎小辉

1.东莞市依诺电子科技有限公司,广东 东莞523426;2.广东工业大学材料与能源学院,广东 广州510006;3.广东省材料与加工研究所,广东 广州 510650

当今科学技术越来越成熟,许多行业对材料性能的需求日益增加,因此对陶瓷材料性能的要求也越来越高.陶瓷材料种类有很多,既包括耐高温、耐腐蚀、耐磨损及高强度的结构材料,又包括高导热性、绝缘性能良好的功能材料,在军工、航空航天及化工、冶金、机械等民用工业领域中都有着广泛的应用及开发潜力.

陶瓷粉末注射成型(Ceramic Injection Molding,简称CIM)是粉末注射成型(Power Injection Molding,简称PIM)的一个分支[1].粉末注射成型技术具有可批量生产、自动化程度高和对工艺流程可进行精确调控,以及高压注射可使喂料粉末含量提高,减小烧结产品尺寸误差(误差可达±0.1mm),只需精加工就能得到性能优良的产品,生产成本低等特点.陶瓷注射成型法可制备结构复杂的产品或零件,如带斜孔或横孔、凹凸面等难以切削加工的陶瓷结构器件.随着CIM技术的快速发展,其在美国、日本及西欧国家已形成了产业化规模,正在以每年20%以上的速度高速发展[2-3].陶瓷粉末注射成型的研究与应用方兴未艾,市场前景非常广阔,被誉为“最热门的零部件加工新技术”.

1 CIM的工艺过程及特点

陶瓷粉末注射成型的工艺过程主要包括喂料、注射成型、脱脂及烧结四个工序.首先将所需的陶瓷微粉进行一定的预处理,再与合适的粘结剂按一定的比例进行混练至均匀,并进行喂料.在喂料之后进行破碎重新造粒,然后将造粒完成的原料在模具中注射成型,制成生坯.最后将生坯进行脱脂处理,通过高温高压烧结得到致密化高的陶瓷.陶瓷注射成型工艺过程如图1所示[4-6].

图1 陶瓷粉末注射成型工艺流程示意图Fig.1 Ceramic powder injection molding process

1.1 喂料及其设备

喂料是通过捏合、均匀搅拌、挤压等方法,在一定的温度下将粉体与粘结剂混炼成均匀的、稳定的悬浮体,喂料的制备在整个陶瓷粉末注射成型过程中占据很重要的位置.粉末具有固含量高、流动性好、成分均匀的特性,在注射成型过程中能生成完整的、没有缺陷的生坯.相反,如生坯成分不均匀或有缺陷,则烧结的成品会影响产品的性能.另外,原料中各成分对喂料的流变性能影响最大[7-11].

目前,应用较广的混料设备有双行星混料机、单螺杆挤出机、活塞挤压机、双螺杆挤出机、双偏心轮混料机、Z形叶轮混料器及密炼机.实验室最常用的设备是双螺杆挤出机,它的特点是混料均匀、剪切速率高及各向同性等[11].密炼机可将高分子粘结体系与粉体进行均匀混合,形成宏观类网状结构、分布均匀、包覆效果好的喂料.与捏合机混炼效果相比,密炼机混料温度低、时间短,混料均匀、流动性好、装载量高,有利于后期注射成型、脱脂及烧结,对提高产品性能及简化生产工艺具有重要意义[12].

1.2 注射成型工艺参数

注射成型工序对整个生产有重要的影响,若控制不好就会使得样品产生大量的缺陷,如裂纹、孔隙、起泡、分层、凹陷、粉体与粘结剂分离等,并且这些缺陷在后续的烧结及脱脂工序中很难恢复.因此,只有控制和优化注射成型工艺参数才能提高产品的性能,降低成本.

注射成型工艺参数包括注射温度、注射压力、保压压力和时间、模温等,工艺参数对产品的性能及生产成本有直接的影响.

1.2.1 注射温度

在CIM工艺中常采用DSC法来测定粘结剂的熔化和结晶温度,从而确定混料和注射成型温度.Hammondr等人[13]研究结果表明:注射温度太低会导致喂料的流动性降低,导致模具不能被有效地充满,或者粘结剂未完全融化而粘贴在生坯中;温度过高则会使有机物在挥发过程中产生气泡,这些气泡不均匀的分散在喂料中,从而形成气孔缺陷.因此,在注射成型过程中应该减小由温度波动而引起的应力集中、裂纹及变形等缺陷.

1.2.2 注射压力

对于陶瓷注射成型喂料,并不能通过压缩喂料的体积来增加样品的密度,也就是说单靠提高注射压力来提高坯体的密度是很困难的.在注射过程中,少量的热塑性树脂依附在原料颗粒表面上起到润滑及相熔作用,使得小分子有机物能进入高分子长链中,从而降低其缠绕性,弹性减少[14].其次,由于有机粘结剂呈连续相分布且填充在颗粒的空隙中,使得喂料几乎不具有弹性或者大的压缩性,故制备体积较大的坯体时应该适当增加注射压力,以克服充模过程中的阻力.

注射压力[15-18]过小,则会使喂料不能完全充满模具;注射压力过大,则会造成坯体飞边,并且坯体的抗弯强度随着注射压力的增加而降低;当注射压力适中时,坯体外观平滑且缺陷少.这是因为在注射成型过程中存在成型应力,较大的注射压力使得坯体产生残余应力和应力集中,而坯体本身塑性变形小,使得应力无法松弛,故在烧结完成后会出现微裂纹等缺陷.所以在保证充模完整的条件下应尽量采用较小的注射压力.

1.2.3 保 压

注射成型时的保压和注射是相近似的过程,都是用力把螺杆往前推.只不过注射过程中以注射速度为设定,以最大注射压力为上限的推动.在保压过程中是以注射压力为设定,以最大保压速度为上限的推动.

在陶瓷注射成型过程中,保压情况直接影响了陶瓷坯体的尺寸和残留应力[14].一般增加保压压力也能导致残留应力的相应增加,而残留应力则会被集中在坯体表面,因此会导致产品出现微裂纹.WEI W. C. J.等人[19]注射成型氧化铅陶瓷时发现,高的保压压力(压力≥70 MPa)和长的保压时间(时间≥5 s)有利于注射生坯密度的增加及体积的増大,并降低表面下沉和凹坑产生的几率.这是因为高分子聚合物在温度下降时,都具有一定的成型收缩性(例如HDPE的收缩性为1.5%~3.0%),长时间的保压可以继续补充喂料,最终使注射生坯体积及密度增大,但是不会明显影响烧结坯的烧结密度和抗弯强度.

1.2.4 模 温

模温同样对产品的质量及生产有着重要的影响.在注射成型过程中,高温熔体接触到冷的模壁时,在熔体和模壁接触界面形成冷凝层,冷凝层不断向内部扩展,使得熔体流动通道截面不断减小甚至闭合,从而增加了熔体的流动阻力,造成充填困难.当高温状态下[20]的熔体倒入模具中时,过低温度的模具会导致坯体开裂.原因是高温熔体注入低温模具后会产生温度梯度,靠近模壁的熔体能快速冷却,而中心部分温度高无法迅速冷却固化,故而造成坯体开裂.如果过于依赖高的注射速度和注射压力必然使得产品经济性降低,而且限制了成型工艺参数的优化,增加产品壁厚显然也不可取.若模具温度与粘结剂重结晶温度接近,注射试样容易粘附在模壁上,并且使制品的力学性能在注射过程中受到影响.若模具温度较高,不但可以延缓熔体与模壁接触界面凝固层的扩展,而且使得热流通率及不均匀冷却效应下降,这有助于应力释放.为了在高模温充填的情况下不增加冷却时间,必然要求后填充阶段要有高效率的冷却.因此,模温调控范围一般为100~200 ℃之间,加热-冷却过程耗时越短越好,一般为数十秒.

1.3 脱 脂

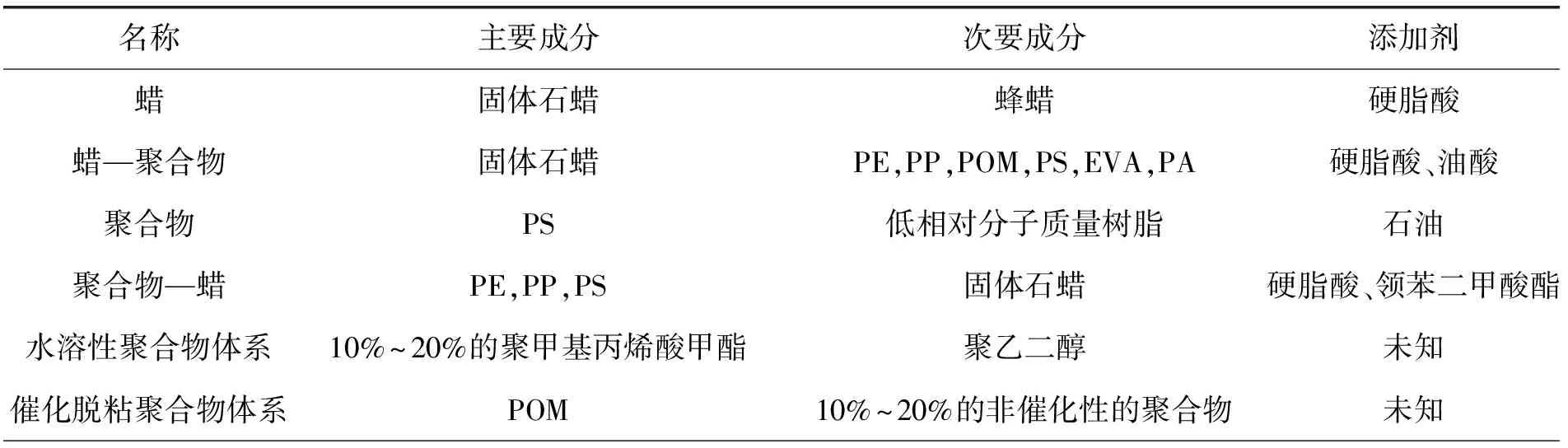

脱脂其实就是预烧结,加热或者催化裂解使得粘结剂分解为气体.常用粘结剂[21]列于表1.

表1 常用粘结剂体系Table1 Common binder system

常用粘结剂一般由聚合物、增塑剂和偶联剂组成,在高温500 ℃之前会分解为气体.影响粘结剂挥发的因素有很多,如升温速度、环境气氛、部件尺寸和几何形状、粉体性能、粘结剂种类及添加量等.近些年,人们成功地研究出很多新型的脱脂方法,并且得到了快速发展和应用,如水萃取脱脂、催化脱脂、超临界脱脂、微波加热脱脂等,重点介绍热脱脂和化学催化脱脂.热脱脂[22-23]为陶瓷注射成型工艺中最常用的方法,其所需仪器设备较少、工艺简单,生产成本低,适合精密陶瓷部件,但脱脂所需时间长、反应慢,通常升温速率为5~20 ℃/h,脱脂时间为十几个小时而大尺寸部件通常需要几天,大尺寸的陶瓷部件在热脱脂时容易产生鼓泡、凹陷、变形等缺陷,因此限制陶瓷部件的尺寸一般不超过12 mm.化学催化脱脂由德国BASF公司开发出来的,主要特点是应用聚醛树脂在酸性气氛催化作用下分解为甲醛直接挥发,反应温度为110 ℃以上,反应速度快.

1.4 烧 结

烧结[24]是粉体在高温高压条件下结合成一体的过程.在高温高压条件下粉体之间的颗粒相互接触生成烧结颈,并且不断传质变大,直至陶瓷内的空隙完全被排除.由于烧结致密化过程是依靠物质的传递和迁移实现的,因此必须存在某种化学梯度才能推动物质的迁移.由于粉体颗粒尺寸小、比表面积大,其具有较高的表面能,而烧结是一个自发的不可逆过程,系统表面能降低是推动烧结进行的基本动力,所以烧结的结果是粉末颗粒之间发生粘结,使烧结制品的强度和密度增加.烧结初期晶粒生长与致密化几乎同时进行,较小的颗粒使致密化从较低的温度开始,而较大的起始粒径使烧结体获得较高的致密化速率;烧结中后期晶粒生长伴随了烧结的全过程,晶粒生长不仅影响致密化,而且对制品显微结构的发展产生影响.因此,为了得到标准偏差较小的烧结密度较高的制品,在烧结过程中应该设置适当的升温速率和等温烧结温度,严格控制在烧结后期出现的温度波动,以及保证炉膛温度分布均匀.在陶瓷粉末注射成型过程中,烧结时一般采用致密化烧结法,通过增加烧结压力及减少陶瓷粉体粒径的方法来优化烧结工艺.

2 陶瓷注射成型新工艺应用现状

随着微型元器件在国防、通信、医疗、电子封装等各领域中应用需求日益增大,传统加工工艺无法满足微米结构构件的制造要求,粉末微注射成型(Micro Powder Injection Molding,PIM)技术得到快速发展,被用于各种金属、陶瓷微器件的制造.通常使用陶瓷微注射成型(PIM)技术制备质量到毫克级、尺寸或局部结构为微米级的陶瓷器件.陶瓷微注射成型(PIM)技术具有传统陶瓷注射成型技术的近净成形、高精度、生产成本低等特点,所制备的产品具有组织均匀、更好的热稳定性、化学稳定性,以及特殊的力学性能.

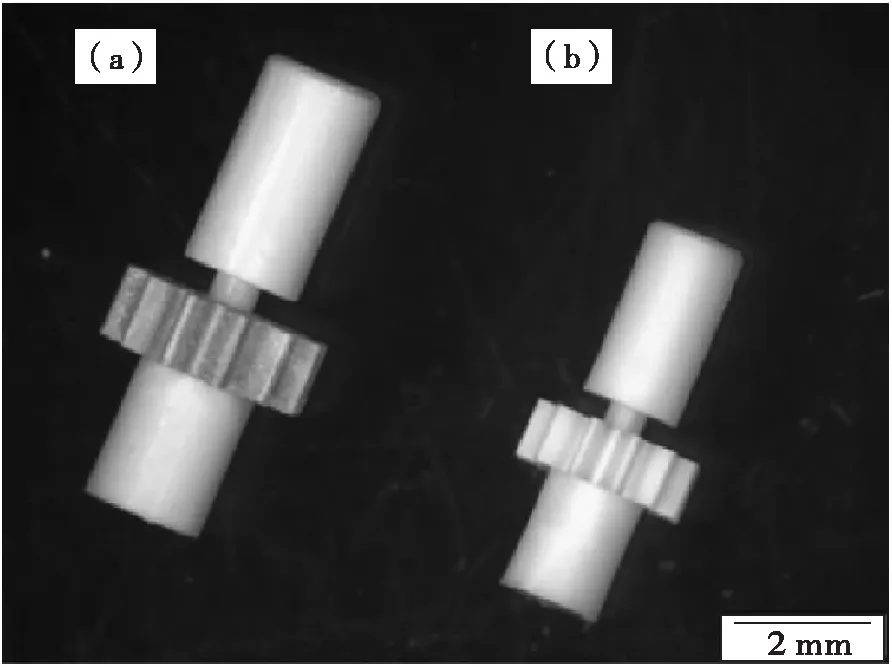

德国IFAM研究所[25]采用两组元微粉末注射成型(2C-microPIM)技术制造出Al2O3/TiN陶瓷微器件(图2),其导电率成阶梯分布,通过改变原料中TiN粉末的含量,使得烧结后材料的导电率在0.2~100 mΩ·cm范围变化.图3所示的是利用ZrO2材料的高韧性与Al2O3材料的耐磨性,通过烧结连接技术完成ZrO2齿轮与Al2O3轴的固定可动连接.

图2 Al2O3/TiN陶瓷微器件(a) 生坯;(b)烧结后样品Fig.2 Al2O3/TiN micro powder injection moulding(a) green body;(b) sintered sample

图3 ZrO2/Al2O3微齿轮轴连接件(a) 生坯;(b)烧结样品Fig.3 Green body (a) and sintered sample (b) of a shaft-to-collar connection of ZrO2/Al2O3

图4为日本东芝陶瓷公司采用陶瓷微注射成型技术制备的Si3N4涡轮转子等陶瓷器件,主要用于赛车和军用装甲.图5为通信领域中的光纤连接器—四方相氧化锆陶瓷插芯,其外径为2.5 μm、内径125 μm,目前只有陶瓷微注射成型技术才能生产该产品[26].

图4 Si3N4涡轮转子Fig.4 Si3N4 turbine rotor

图5 四方相氧化锆陶瓷插芯Fig.5 Tetragonal zirconia ceramic ferrules

实际生产中,通常采用传统的中型注射成型机配合多模腔模具实现零件制备,因而零件的成型质量难以保证.与传统的注射成型技术相比,微注射成型技术对生产设备有许多特殊要求,主要表现在高注射速率、精密注射量计量及高精度温度和压力控制系统方面,微注射成型设备的选择需根据制品所需注射量而定,不同的设备其注射量从0.001~1 g不等.美国的American Precision Products公司已利用其专用微型注射机,生产出质量小于1 g的产品[27].

粉末微注射成型模一般为硅蚀刻模,表面粗糙度可达到0.04 μm,也有的微注射成型模具用微观放电加工、微观切削等微观制造方法制造.现在用微细加工技术加工的模具表面粗糙度可达0.1 μm、尺寸精度为±2 μm,模具在开合模时的导向误差不超过0.02 mm,避免了制品产生飞边的问题.微注射成型喂料使模具磨损严重,为延长模具寿命,除选择硬度高的模具材料外,还可对微型模腔内部进行电镀镍等表面处理,模具的耐磨性更多地取决于材料的同质性、加工硬化和塑性变形能力等微观结构参数,而非模具材料本身的硬度.

陶瓷微注射成型技术作为一种新型的近净成形技术,近年来得到了一定的发展,在通讯、半导体、计算机与生物医学等领域中的应用也越来越广.目前,国内外关于陶瓷微注射成型的研究主要集中在注射工艺、粉末、粘结剂和设备的改进方面,而在喂料熔体的流动机制和影响因素方面的研究不多,这制约了系统理论的形成与发展.随着计算机模拟技术的越来越多的应用,混沌理论与分形理论等新理论的研究将成为研究的主要方向,可建立起粘结剂设计原理与数据库,提升粉末微注射成型过程模拟与仿真技术,探索高效低成本的喂料制备技术.研究性能更好的粘结剂体系和新脱脂工艺,完善烧结致密化机理和收缩率控制方法,以及微注射成型设备的研制等.

3 国内外的研究与市场发展

美国、德国、日本及英国最早研究陶瓷粉末注射成型,目前处于领先地位,其中国际上大多数关于此方面的论文或专利都是来自以上国家,他们在理论基础和工艺技术方面不断创新.Abdolali等人[28]将WC-10Co-0.8VC粉末与石蜡、低密度聚乙烯和硬脂酸粘结剂体系混合,在半自动低压条件下注射成型,结果表明使用注射成型技术能得到尺寸较小的性能好的硬质合金.Juergen等人[29]利用纳米氮化硅粉体与氧化镁、氧化钇和石蜡-聚丙烯粘合剂体系混合物为原料,采用粉末注射成形工艺制备无人机发动机部件,实验模拟结果表明,熔体温度是影响注射压力、夹持力、剪切应力、沉痕深度、流动温度和体积收缩的主要因素,注射时间被认为是影响包装结束时的散装温度和时间的主要因素.Escobar等人[30]提出用一种新型环保粘结剂天然橡胶作为氧化铝陶瓷注射成型的骨干聚合物,研究天然橡胶和石蜡的不同含量、烧结温度及升温速率对试样的影响.试验结果表明:所有的粘结剂都表现出良好的流变性能,屈服应力随着粉末-粘结剂悬浮液之间的均匀性而改变;最佳粘结剂配比为质量分数40%的天然橡胶和质量分数60%的石蜡.Sommer等人[31]探索不同质量比的原料对陶瓷注射成型的影响,以及氧化锆增韧氧化铝的显微组织特征.结果表明:剪切棍压实比双螺杆挤出引入了更高的能量,可以从较低的注射压力和小的孔径得到反映;改进的原始粉末-粘结剂混合导致注射成型过程中缺陷较少,对于高固含量的均匀亚微米/纳米粉末原料,剪切辊压实表现出最佳特性.Han[32]等人对采用陶瓷粉末注射成型法,在低温烧结条件下同时掺杂PNN-PMN-PZN粉末烧结PZT陶瓷进行了研究.结果表明,低温烧结PZT陶瓷在1015 ℃时达到应变速率峰值点,比常规PZT陶瓷的峰值点低,尽管需要相对较长的保持时间(3 h)才达到98%的相对密度,粉末注射低温烧结PZT陶瓷显示出7.66×103kg/m3的密度和635 pc/N的压电电荷常数,它们分别是粉末参考值的98%和99%.

在国内,陶瓷粉末注射成型最早研究的主要有清华大学和中南大学.在1980年左右清华大学开始对预压成型及注射成型技术进行探究,并成功制备碳化硅、氮化硅、氧化铝、氧化锆等精密陶瓷样品,其广泛应用于电子元器件、光电通信、生物医学、半导体、汽车、航天航空等领域中.中南大学在九十年代开始对粉末注射成型进行研究,完成了氧化铝、氧化硅等大量陶瓷性能材料的产业化.

近几年,我国注射成形的发展突飞猛进,市场规模由10亿元快速发展为近50亿元,生产企业也由2012年的几十家发展成为130余家.注射成形新技术如微注射、复合注射等日趋成熟,新材料、新产品、新装备、新应用不断涌现,注射成形已经成为制造业不可忽视的重要组成部分.目前国内陶瓷粉末注射成型技术还处于中等水平,还需大量的理论研究,以及技术开发等难题亟待解决.

4 结 语

陶瓷粉末注射成型是热塑性塑料注射成型与粉末冶金成型技术相结合的技术,虽然该技术在国际上很成熟,从国际市场上能买到工程设备和工艺技术,但是注射成型工艺步骤繁多,且每一步都对产品有着很大的影响,所以新产品开发工作任务很艰巨,研究人员应该加强与相关知识背景的人交流合作.另外,近几年的一个新趋势是多种新技术结合共同开发新产品.因此,陶瓷粉末注射成型与微注射成型技术、气体辅助注射成型技术、振动辅助注射成型、磁场注射成型等结合的研究已经开始,这更能促进多学科的交叉学习及交叉合作.我国经济现已进入“中高速、优结构、创新驱动”的新常态,世界经济的发展也在倡导“创新、活力、联动、包容”,注射成形领域正面临着越来越多的各种机遇和挑战.

参考文献:

[1] 庞国星.工程材料与成形技术基础[M].北京:机械工业出版社,2005.

[2] PEZOLDT F.Growth Market for powder injection molding[J].Kunststoffe,2000,90(7):40-43.

[3] 梁叔全,唐艳,潭小平,等.粉末注射成型喂料中添加剂的作用机理[J].材料导报,2004,18(7):19-21.

[4] SUPATI R,LOTH NH,KHOR KA,et al.Mixing and characterization of feedstock for powder injection molding[J].Materials Letters,2000,46(2):109-114.

[5] TAMA KC,YAP SP,FOONG ML,et al.Metal injection molding:effects of the vinyl acetate content on binder behavior[J].Journal of Materials Processing Technology,1997,67(1):120-125.

[6] LIU W,XIE Z P,BO T Z,et al.Injection molding of surface modified powder with high solid loadings:a case for fabrication of translucent alumina ceramics[J].Journal of the European Ceramic Society,2011,31(9):1611-1617.

[7] SMIMOV A,BARTOLOME J F,MOYA J S,et al.Dry reciprocating sliding wear behavior of alumina-silicon carbide nanocomposite fabricated by ceramic injection molding[J].Journal of the European Ceramic Society,2011,31(4):469-474.

[8] KRUG S,EVANS JRG,MAAT JHH.Differential sintering in ceramic injection molding:particle orientation effects[J].Journal of the European Ceramic Society,2002,22(2),173-181.

[9] LENK R,KRIVOSHCHEQOV A P.Effects of surface-active substances on the rheological properties of silicon carbide suspension in paraffin[J].Journal of the American Ceramic Society,2000,83(2):273-276.

[10] MANO J F,SOUSA R A,BOESEL L F,et al.Bioinert,biodegradable and injection polymeric matrix composites for hard tissue replacement:State of the art recent developments[J].Composites Science and Technology,2004,64(6):789-817.

[11] 李流军,李益民,邓忠勇,等.金属粉末注射成形生产设备现状及其发展趋势[J].粉末冶金工业,2004,14(6):24-29.

[12] 高建成,王嵩,聂康明.粉末注射成型氧化锆喂料的制备及成型研究[J].安徽大学学报:自然科学版,2015,39(6):80-89.

[13] HANEMANN T,HELDELE R,MUELLER T,et al.Influence of stearic acid concentration on the processing of ZrO2-containing feedstock suitable for micropowder injection Molding[J].International Journal of Applied Ceramic Technology,2011,8(4):865-872.

[14] 王波.喂料特性对ZTA陶瓷注射成型工艺的影响[D].福建:福州大学,2013:1-70.

[15] HANEMANN T,HELDELE R.Fatty acid surfactant structure-feedstock flow properties:correlation for high-pressure ceramic injection molding[J].International Journal of Applied Ceramic Technology,2011,8(6):1296-1304.

[16] ZHAN X J,ZHENG Y T,HAN J C.Low-pressure injection molding and SHS-HIP without envelope of AIN-TiB2 ceramic slender tube with blind hold[J].Materials and Design,2005,26(5):410-416.

[17] SOTORNAYOR M E,VAREZ A,LEVENFELD B.Influence of powder particle size distribution on rheological properties of 316L powder injection moulding feedstocks[J].Powder Technology,2010(1):30-36.

[18] MANNSCHATZ A,MULLER A,MORITZ T.Influence of powder morphology on properties of ceramic injection moulding feedstock[J].Journal of European Ceramic Society,2011,31(14):2551-2558.

[19] WEI W C J,WU R Y,HO S J.Effects of pressure parameter on alumina made by powder injection molding[J].Journal of European Ceramic Society,2000,20(9):1301-1310.

[20] CETINEL F A,BAUER W,MULLER M,et al.Influence of dispersant,storage time and temperature on the rheolagical properties of zirconia-paraffin feedstock for LPIM[J].Journal of the European Ceramic Society,2010,30(6):1391-1400.

[21] LIANG Shuquan,TANG Yan,HUANG Baiyun,et al.Chemistry principles for thermoplastic polymer formula selection for powder injection molding binder[J].Trans Nonferrous Met Soc China,2004,14(4):762-768.

[22] CHENG J G,WAN L,CAI Y B,et al.Fabrication of W-20wt.%Cu alloys by powder injection molding[J].Journal of Materials Processing Technology,2010,210(1):137-142.

[23] DU XL,QIN ML,SUN Y,et al.Structure and thermal conductivity of powder injection molded AIN ceramic[J].Advanced Powder Technology,2010,21(4):431-434.

[24] HSU K C,TSAI I C.The spiral flow analysis on the injection molding of alumina powder an experimental design[J].Ceramic International,1995,21(6),439-443.

[25] RUH A,KLIMSCHA K,PIOTTER V,et al.The development of two-component micro powder injection molding and sinter joining [J].Microsyst Technol,2011,17(10-11):1547-1556.

[26] 谢志鹏,刘伟.高技术陶瓷产品的精密注射成型制备技术的应用与发展[J].中国陶瓷工业,2010,17(5):47-51.

[27] 刘煜,李益民.粉末微注射成型的研究进展[J].材料导报,2007,21(11):91-94.

[28] FAYYAZ A,MUHAMAD N.Fabrication of cemented tungsten carbide components by micro-powder injection moulding [J].Journal of Materials Processing Technology,2014,214(7):1436-1444.

[29] LENZ J,ENNETI R K.Powder injection molding process design for UAV engine components using nanoscale silicon nitride powders [J].Ceramics International,2014,40(4):893-900.

[30] ESCOBAR C F,SANTOS L.New eco-friendly binder based on natural rubber for ceramic injection molding process [J].Journal of the European Ceramic Society,2015,35(5):3567-3575.

[31] SOMMER F,WALCHER H.Influence of feedstock preparation on ceramic injection molding and microstructural features of zirconia toughened alumina[J].Journal of the European Ceramic Society,2014,34(7):745-754.

[32] HAN J S,CHANG W G.Powder injection molding of PNN-PMN-PZN doped low temperature sintering PZT ceramics[J].Journal of Manufacturing Processes,2017,28(6):235-242.