导叶开度对径向叶片式液力透平性能影响研究

纪运广,徐洋洋,李洪涛,Micheal Oklejas,薛树旗

(1.河北科技大学 机械工程学院,河北 石家庄 050018; 2.Oklejas Turbo Solutions LLC,Ann Arbor,MI 48103,USA)

液力透平通过把液体的动能和压力能转化为叶轮的旋转机械能实现能量回收,已广泛用于反渗透海水淡化、化工、冶金等领域[1-3]。许多学者发现在叶轮式流体机械的叶片前添加导叶,可以改善叶轮入流状态,从而提高其效率和运行稳定性,如G Ventrone等[4]发现反转泵式透平在其蜗壳与叶轮之间添加导叶后有更好的引流作用,并且进行了相应的理论计算和实验验证;杨军虎、史广泰、史凤霞[5-7]等在离心泵主要水力部件不变的情况下,在叶轮前端添加导叶反转作透平,并分析内部流动情况,预测其性能,分别研究了导叶数目、进出口角度参数等对透平运行稳定性的影响;敏政,张忠华等[8]采用数值模拟的方法,研究了不同翼型的活动导叶对水轮机性能的影响;康灿[9]、Ravi Koirala等[10]以特定型号的贯流式水轮机为对象,研究了水轮机在3种不同的导叶开度方案下的性能变化、流场分布、空化特性等;王乐琴、刘锦涛等[11]研究了水轮机活动导叶在启闭过程中处于不同开度下内部流动及其涡量对水轮机性能的影响;谭高明等[10]研究了导叶相对隔舌位置在0~40°范围内变化对离心泵性能的影响;黄剑锋等[12]应用非结构动网格技术对水轮机导水机构关闭过程进行动态湍流模拟,得到了活动导叶在调节过程中所诱发的内部脉动情况;袁亚飞[13]的研究结果却表明在较小流量情况下反转式透平加入导叶后,虽然最佳工况点的效率有所下降,但是提升了其运行稳定性。

导叶翼形、数量、开度都会影响透平性能,但导叶开度对透平性能影响的研究成果还很少。因此,在一给定参数的径向叶片式透平叶轮前添加特定翼形和数量的导叶,通过对不同导叶开度下透平内流场的仿真分析,并计算透平外部特性,从而得到最佳导叶开度,为液力透平的水力计算和结构设计提供参考。

1 透平和导叶模型

1.1 液力透平水力模型

径向叶片式液力透平叶轮与蜗壳的主要参数如表1所示。径向叶片是指透平进口叶片角为90°或者接近90°,且液流垂直于叶轮轴线流入。叶片数取为8。蜗壳采用侧面出口、截面为圆形的蜗壳,扩散段的长度采用叶轮出口直径的4倍,且设计成1:1.1的扩散比。将液力透平关键水力部件导入到SolidWorks中进行装配,全流场装配图如图1所示。

表1 液力透平叶轮与蜗壳主要几何参数

图1 透平计算模型

1.2 导叶参数

导叶翼型采用NACA(a18sm-il)A18 (smothes),其凹面迎向透平入流。导叶数目取为11,导叶按圆周分布,安装在叶轮入口处,分度圆直径D0=360 mm,导叶高度b0=14.5 mm,弦长l=85 mm。

导叶开度(Guide Vane Opening, GVO)定义为导叶出口液流角αd,如图2所示,分别取GOV1=12°,GOV2=15°,GOV3=18°,以研究不同开度对透平性能的影响。图3为3种不同导叶开度的导叶水力学模型。

图2 导叶开度定义

图3 不同开度的导叶水力模型

2 数值模拟条件

采用ANSYS-CFX17.0软件对径向叶片式液力透平进行全流场定常数值模拟,采用Turbo Mode模式进行前处理设置。采用标准k-ε湍流模型,参考压力为0,固壁面为无滑移边界,近壁区应用标准壁面函数,叶轮转速为1 450 r/min,动静交接面为Frozen Rotor模式,过流表面的粗糙度为50 μm,收敛残差标准为10-5。设置压力进口、质量流量出口边界条件,介质选择25 ℃的水,通过调节流量,模拟透平叶轮在不同工况下的性能。

模型网格数量为106,此时透平扬程与效率曲线模拟结果变化范围均小于0.5%。

3 仿真结果与分析

3.1 液力透平内部流场分析

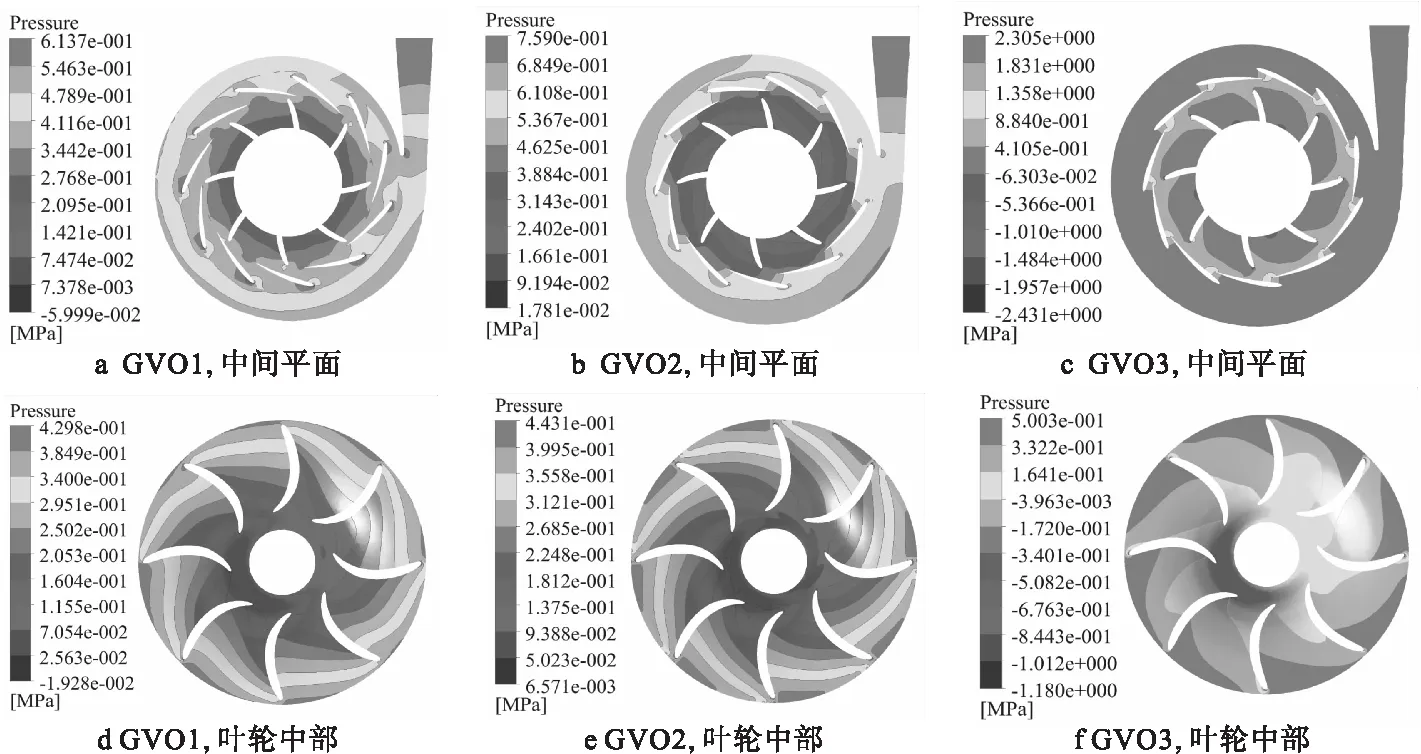

1)压力场分布

设计工况下,3种导叶开度的透平内部(中间平面和叶轮中部(50%Span))压力场分布如图4所示。透平自蜗壳至导叶间压力较高,叶轮旋转时导叶与叶轮交界面处压力下降。透平定子部件的压力受到导叶所形成的喷嘴过流面积的大小的影响。当开度较小 (GVO1=12°)时,导叶对液流产生阻碍作用,压力分布梯度曲线较扭曲;开度增大到GVO3=18°时,阻碍作用减小,水流进入充分,但是压力变化强烈;开度为GVO2=15°时,叶轮压力沿流道梯度均匀分布。

图4 不同导叶开度的液力透平压力分布

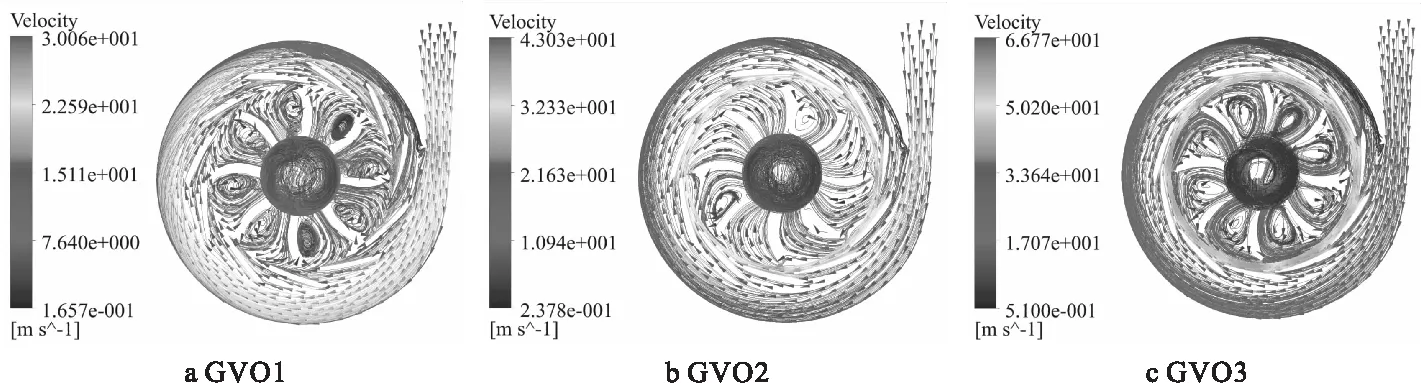

2)速度场分布

当开度较小(GVO1=12°)时,由于过流面积较小,使局部液流速度较高,造成一定的动能冲击损失;当导叶处于最佳导叶开度时,由于蜗壳、导叶、叶轮间耦合良好,内部流动情况较为顺畅,因而能量损失较小;当导叶开度超过最佳开度后,由于液体脱离了流道壁面的良好约束作用,液体流动情况较为复杂。由图5可以看出,在大开度(GVO3=18°)情况下,叶轮流道内部出现了面积较大的涡流等二次流损失。

由图6可知导叶开度可以明显地改变内部的流动状态,由流线图可以明显地发现其内部流动状态的改变,当导叶开度为GVO2=15°时,紊流和涡旋尺寸减小,内部流动更有规律。

3.2 导叶开度对透平外特性曲线的影响

图7为不同导叶开度的液力透平外特性曲线。

由图7中的流量-效率曲线可知,随着流量的增加,3种导叶开度的液力透平效率先增加后降低,但最佳效率流量点没有变化。比较图中的效率曲线可知,当导叶开度在GVO2时液力透平效率高于GVO1与GVO3的情况。流量为120 m3/h时,GVO2开度的效率为67%,比GVO1与GVO3分别高出3.4%和1.1%;流量达到透平最佳效率点160 m3/h时,GVO2开度的效率为74.9%,比GVO1与GVO3分别高出0.3%和0.4%;当流量达到220 m3/h时,GVO2开度的效率为60.2%,比GVO1与GVO3分别高出10.4%和8.1%。这是由于随着流量增大,小开度导叶对液流阻力增大,而大开度导叶更易形成旋涡,都会造成水力损失。

图5 不同导叶开度的液力透平内部流场速度矢量

图6 不同导叶开度的液力透平内部流线图

图7 不同导叶开度的液力透平外特性曲线

由图7中的流量-扬程曲线可以发现,当导叶开度为GVO2时液力透平扬程要高于其他2种情况,但差别较小。流量达到透平最佳效率点160 m3/h时,GVO2开度的扬程为55.3 m,比GVO1与GVO3分别高出0.5 m和0.3 m。

由图7中的流量-轴功率曲线能够看出,导叶开度在GVO2时透平轴功率输出较多。流量达到透平最佳效率点160 m3/h时,GVO2开度的透平轴功率为38.9 kW,比GVO1与GVO3分别提高1.5 kW和1.3 kW。这是由于导叶在GVO2开度时,透平叶轮各流道间的压力分布对称性更好,有利于透平运行的平稳性和液力压力能与机械能之间的能量转换。

4 结 论

1)导叶可将液体压力能转换为动能,当导叶开度较小时,液流速度增大,一部分能量冲击叶轮入口的叶片,促使叶轮旋转做功,产生扭矩带动负载,但叶轮与导叶之间的较小间隙会造成部分动能的损失。当导叶开度过大时,液流速度相对降低,但是对液流的约束力降低,液流不能以更佳角度冲击叶片,同样造成能量浪费,导致透平内部压力和速度局部增大,影响液力透平的性能。

2)流场分析表明,当导叶开度为15°时,较12°与18°时叶轮流道内压力梯度更均匀,内部流动情况更为顺畅,旋涡分布区域减少。

3)由不同导叶开度的液力透平外特性曲线可发现,导叶开度为15°时的液力透平效率、扬程和输出轴功率均较高于导叶开度为12°与18°时。流量在透平最佳效率点160 m3/h时,15°开度的效率为74.9%,比12°与18°开度分别高出0.3%和0.4%;当流量偏离透平最佳效率点时,15°开度比12°与18°导叶开度的透平效率提高更多。

[1] 纪运广,徐洋洋,薛树旗,等.透平增压泵在合成氨碳丙烯脱碳工艺中的应用研究[J].现代化工, 2017,37(11):158-161.

[2] 纪运广,刘 璐,刘永强,等.船舶反渗透海水淡化工艺研究[J].舰船科学技术,2018,40(2):119-124.

[3] TARANG Agarwal.Review of pump as turbine(PAT) for micro-hydropower[J].International Journal of Emerging Technology and Advanced Engineering, 2012,2(11):163-169.

[4] VENTRONE G,ARDIZZON G,PAVESI G.Direct and reverse flow conditions in radial flow hydraulic turbomachinesr[J].Proceedings of the Institution of Mechanical Engineers Part A Journal of Power & Energy,2000,214(6):635-644.

[5] 史广泰,杨军虎,刘小兵,等.导叶对液力透平机组工作稳定性的影响[J].振动工程学报, 2016,29(4):609-615.

[6] 史广泰,杨军虎,苗森春,等.不同导叶数下液力透平蜗壳内压力脉动计算[J].航空动力学报, 2015,30(5):1228-1235.

[7] 史凤霞,杨军虎,王晓辉.导叶进出口角对能量回收水力透平性能的影响[J].排灌机械工程学报,2014,32(5):378-381.

[8] 敏 政,张忠华 罗宏博,等.基于CFD的水轮机导叶翼型数值模拟及分析[J].兰州理工大学学报, 2012,38(3):47-50.

[9] 康 灿,李利婷,鲁国辉.导叶开度对贯流式水轮机性能及流动特性的影响[J].2016,34(5):406-413.

[10]KOIRALA R,ZHU Bao-shan,NEOPANE H P.Effect of Guide Vane Clearance Gap on Francis Turbine Performance[J].Energy,2016,9(275):1-14.

[11]谈明高,崔建保,刘厚林,等.导叶与隔舌相对位置对离心泵内外特性的影响[J].流体机械,2014, 42(7):10-13.

[12]黄剑锋.水轮机内部非定常湍流的数值模拟研究[D].昆明:昆明理工大学,2012.

[13]袁亚飞.基于离心泵的水力透平的流场分析及性能预测[D].兰州:兰州理工大学,2010.