复杂工况下4REG涡轮轴连接螺纹断裂分析

练章华, 刘 洋, 林铁军, 罗泽利, 牟易升

(西南石油大学石油与天然气工程学院,四川成都 610500)

近年来,随着油气勘探开发的不断深入,深井和超深井数量不断增多,钻遇的复杂地层也越来越多。对于一些复杂的深井、超深井,使用螺杆钻具无法完成钻井作业,有时候需要应用涡轮钻具钻进。涡轮钻具与螺杆钻具相比具有转速高、无横向振动和抗高温性能好(涡轮钻具最高工作温度可达150~250 ℃)等优点[1],然而涡轮钻具在运行过程中其涡轮轴的连接螺纹有时会断裂,如长庆油田A井采用涡轮钻具钻至井深4 882.00 m起钻倒泵时发生卡钻,解卡起出涡轮钻具,发现涡轮轴连接螺纹部位发生断裂。为了找到涡轮轴连接螺纹断裂的原因,笔者查阅了国内外关于连接螺纹的文献:高连新等人[2-5]研究了油套管接头的密封性能,认为过量变形、断裂和表面损伤是造成油套管及油管接头密封性能降低的原因;刘巨保和祝效华等人[6-8]利用三维有限元分析法对钻杆连接螺纹的可靠性进行了评估,分析了扭矩作用下钻杆连接螺纹的受力情况;袁光杰等人[9]对油管连接螺纹进行了上卸扣试验,发现上卸扣会引起螺纹应力分布发生变化,造成螺纹粘扣或刮伤;C.Santus等人[10]比较了铝合金钻杆接头在冷热状态下的装配扭矩及强度;练章华等人[11-13]建立了螺纹接头接触问题的二维有限元力学模型,评价了特殊螺纹接头的密封性能。但是上述文献都没有研究涡轮轴连接螺纹断裂的原因。

为此,笔者借鉴以往钻具螺纹的研究成果,根据长庆油田A井涡轮轴断裂位置建立了一种带螺旋升角4REG锥形螺纹的三维力学模型,并对其进行了多种载荷下的有限元计算,以期为进一步研究涡轮轴连接螺纹的力学机理和现场正确使用涡轮钻具提供参考。

1 连接螺纹计算方程及模型的建立

1.1 连接螺纹有限元计算方程

1.1.1 连接螺纹弹塑性本构方程

涡轮轴接头连接螺纹受到多重复合载荷时,其根部的最大Mises应力会超过材料的屈服极限进入塑性状态,导致整个涡轮轴接头连接螺纹根部应力重新分布。当载荷变化时,进入塑性状态的局部应力不再呈线性关系变化,不再适用弹性本构方程。为了准确描述塑性区域的应力-应变关系,根据弹塑性理论,建立了连接螺纹弹塑性本构方程[14]:

(1)

式中:dεij为塑性应变分量;G为剪切模量,Pa;Sij为应力偏张量,Pa;σm为静水压力,Pa;K为体积模量,Pa;σkk为应力张量,Pa;F为后继屈服函数;δij为Kronecker 符号。

涡轮轴接头连接螺纹塑性区域的应变增量分量、应力分量及应力增量分量与时间的关系可以通过关联流动法则来表示。基于von Mises屈服准则的流动法,假定塑性应变增量从塑性势导出,则关联塑性情况的流动法则可表示为[14]:

(2)

1.1.2 连接螺纹的控制方程

钻井过程中涡轮轴接头连接螺纹常处于弹性范围内,但有时涡轮轴接头连接螺纹部位在发生较大应变的情况下进入塑性状态,因此可将其力学特性分析视为一个复杂的空间弹塑性问题。根据Euler应力张量和Kirchhoff应力张量表示的相互转化关系,推导出涡轮轴接头连接螺纹的有限元控制方程[15]:

(3)

式中:σij为Euler应力张量,Pa;εij为现时构型中无限应变;δεij为虚应变;fi为单位表面力荷载矢量,N;δui为虚位移,m;V0为初始构型中体积,m3;A为现时构型中表面积,m2。

涡轮钻具通过传动轴将扭矩传递给孕镶金刚石钻头,而涡轮钻具与钻头的连接螺纹是传递动力的部位。

1.3 边界条件的确定

根据涡轮钻具的结构特点,根据花键轴和涡轮钻具壳体的尺寸及其材料强度,进行受力计算,得知:孕镶金刚石钻头被卡死时,涡轮钻具允许的最大上提拉力为310 kN,下压力为380 kN,上提拉力和下压力一旦超过允许值,涡轮钻具支承节轴承内的动环和静环将被压死,涡轮钻具的壳体和轴不能产生相对转动。涡轮钻具壳体被卡时,涡轮钻具允许的最大上提拉力为900 kN,下压力为1 020 kN。表1为φ172.1 mm涡轮钻具在使用中上提和下压的最大允许载荷。

图1 4REG螺纹牙型及连接螺纹有限元模型Fig.1 Thread profile and finite element model of 4REG connection thread

表1 φ 172.1 mm涡轮钻具允许载荷Table 1 Allowable load of φ 172.1 mm turbine drill

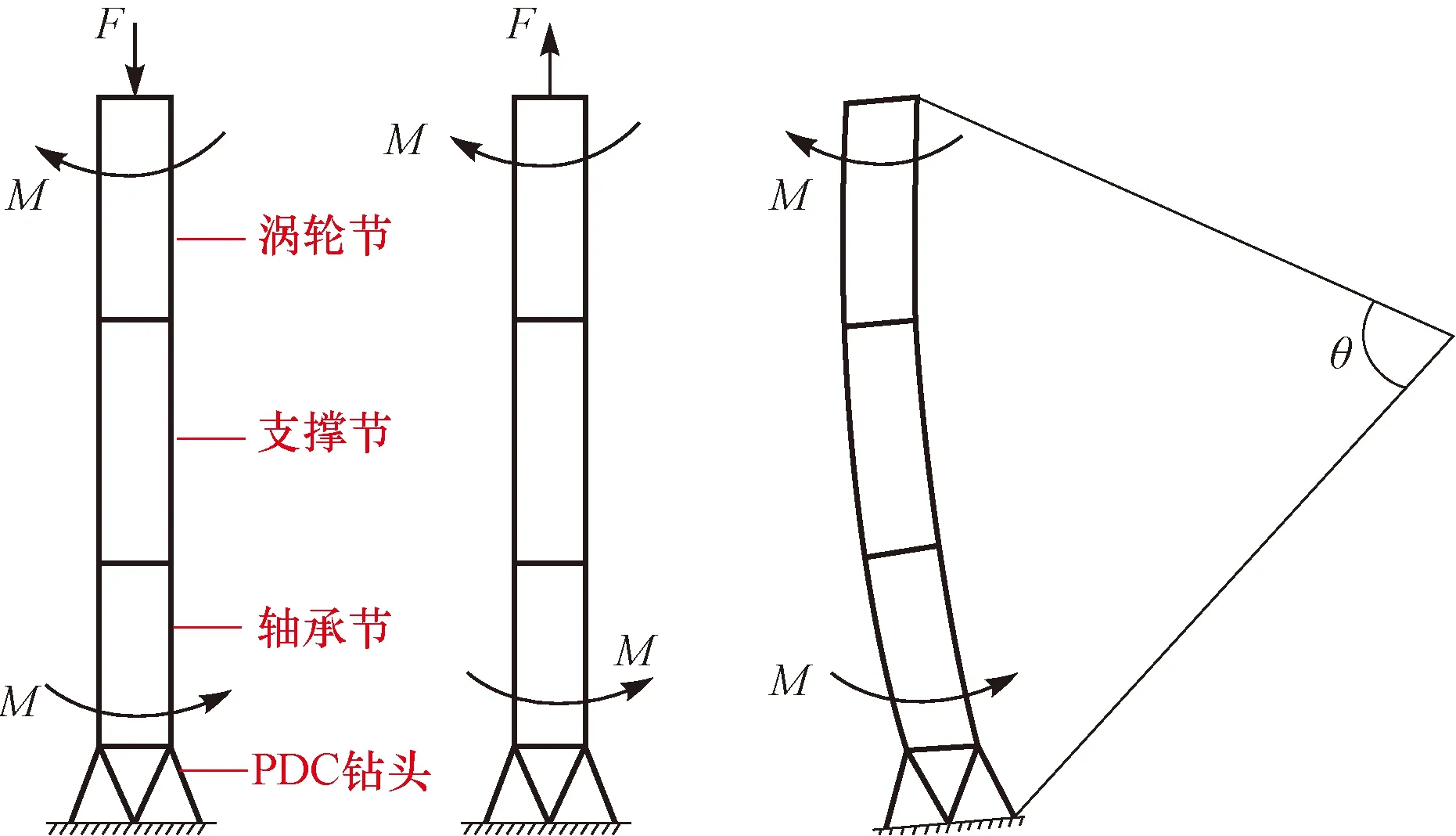

根据实际工况可知,涡轮钻具在解卡过程中受到压扭、拉扭和弯扭复合载荷作用,其受力情况如图2所示;在有限元分析过程中,将孕镶金刚石钻头的内螺纹右端面固定,分别对涡轮轴外螺纹端施加载荷。

图2 不同复合载荷作用下涡轮钻具的受力Fig.2 Forces on turbine drill under different composite loads

2 有限元计算结果分析

2.1 压扭复合载荷作用下接头螺纹的应力

利用有限元法计算得到扭矩为25 kN·m时,接头螺纹分别在钻压为800,850和900 kN下的von Mises应力云图,见图3。由图3可以看出:在扭矩一定的情况下,随着钻压增大,内螺纹所受最大应力向内台肩部位转移,而外螺纹所受应力变化较小;在钻压增大的情况下,螺纹牙根部承受的应力较大,易发生螺纹断裂。

图3 扭矩一定,不同钻压下内外螺纹的应力云图Fig.3 Stress cloud diagram of internal/external threads under different WOB and constant torque

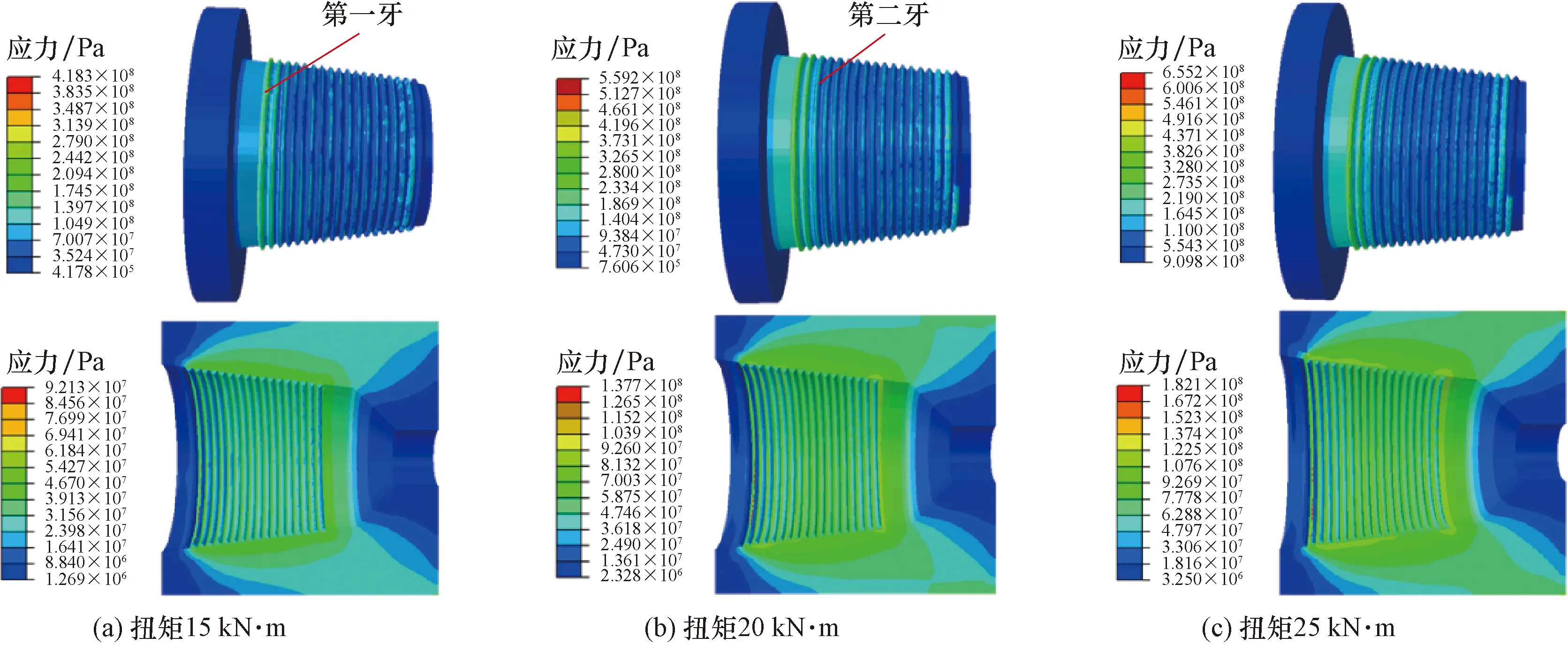

2.2 拉扭复合载荷作用下接头螺纹的应力

拉力为900 kN时,利用有限元法计算得到接头螺纹分别在扭矩为15,20和25 kN·m时的von Mises应力云图,见图4。由图4可以看出:扭矩增大,内外螺纹所受应力呈现增大的趋势,且外螺纹所受最大应力为内螺纹的4~5倍左右;外螺纹端靠近台肩圆柱面第一牙处的应力较大;内外螺纹从左往右第一牙、第二牙相对其他螺纹牙应力更大;当涡轮轴受到的拉力一定,扭矩增大时,螺纹连接部位相对安全,但外螺纹台肩部位第一牙处应力增幅较大,存在疲劳失效的风险。

图4 拉力一定,不同扭矩作用下内外螺纹应力分布云图Fig.4 Stress distribution cloud diagram of internal/external threads under different torques and constant tension

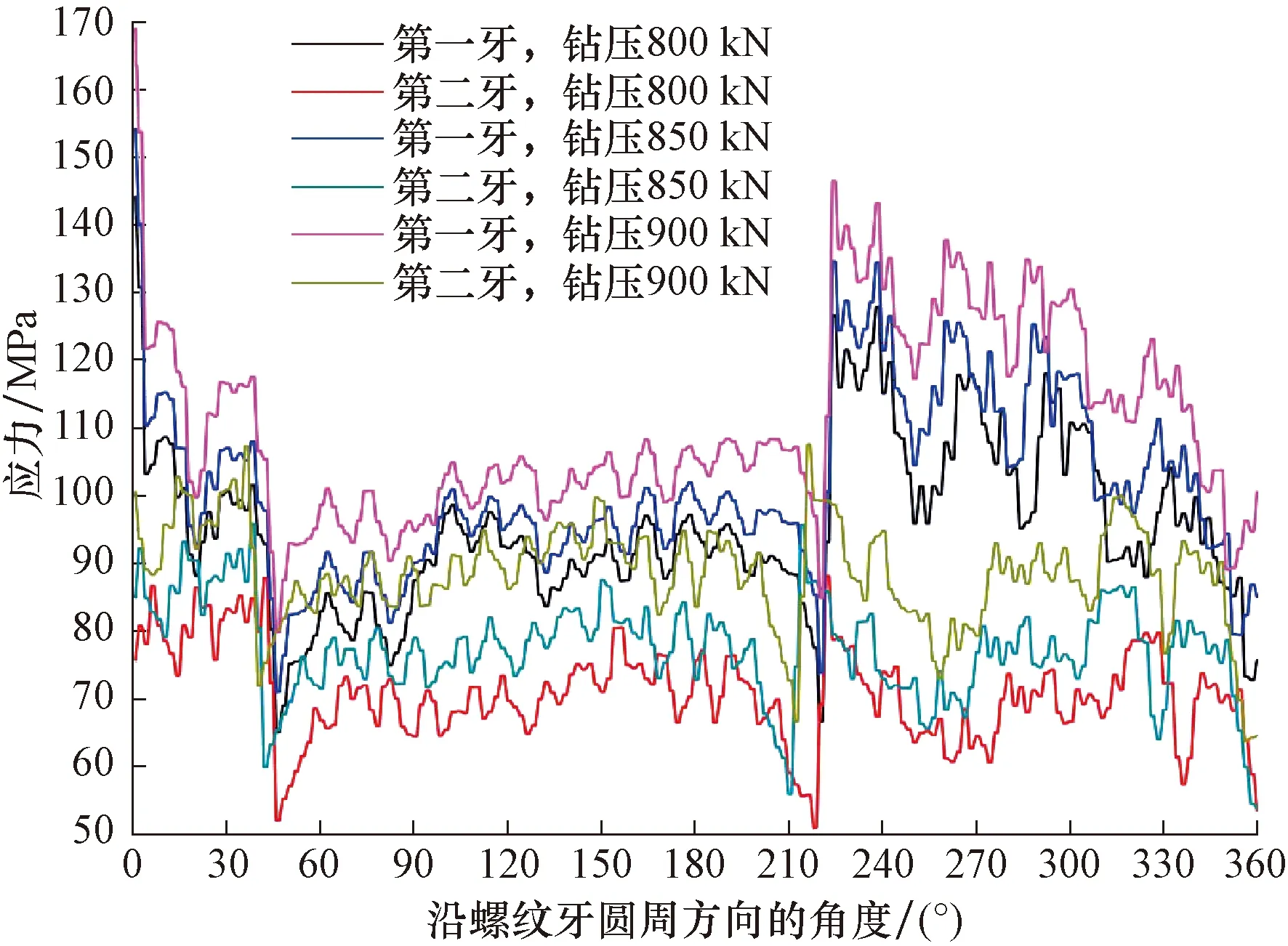

对图3和图4中外螺纹牙沿圆周方向节点的应力数据进行处理,可得到外螺纹第一牙和第二牙的应力分布,分别见图5和图6。由图5可以看出,在扭矩一定的情况下,随着钻压增大,涡轮轴外螺纹所受应力呈增大趋势,且螺纹牙的应力分布不均匀,整圈螺纹牙上的应力波动较大,呈锯齿状。由图6可以看出,在拉力一定的情况下,随着扭矩增大,外螺纹所受应力呈增大趋势,螺纹牙处应力分布相对均匀。

图5 扭矩一定,不同钻压下螺纹牙的应力分布Fig.5 Stress distribution on thread teeth under different WOB and constant torque

图6 拉力一定,不同扭矩下螺纹牙的应力分布Fig.6 Stress distribution on thread teeth under different torques and constant tension

2.3 弯扭复合载荷作用下接头螺纹的应力

当涡轮钻具涡轮轴转动时,涡轮轴在井底会随着井眼轨迹发生弯曲变形,涡轮钻具发生弯曲变形时,会受到弯矩的作用。利用有限元法计算得到扭矩为25 kN·m、井眼曲率分别为10,20和30(°)/100m时的接头螺纹von Mises应力云图,见图7。由图7可以看出:扭矩为25 kN·m、井眼曲率为0°/100m时,涡轮轴圆柱面最大应力为540.5 MPa;井眼曲率为20°/100m时,涡轮轴外螺纹第一牙附近的最大应力达到903.6 MPa;井眼曲率为30°/100m时,涡轮轴台肩部位第一牙的最大应力达到903.6 MPa,虽然最大应力没有达到涡轮轴材料的屈服极限(材料屈服极限为980.0 MPa),但在井下恶劣工况作用下会产生交变应力,引起疲劳断裂。

扭矩为25 kN·m、井眼曲率分别为10,20和30(°)/100m时,根据接头螺纹的内、外螺纹牙沿圆周方向节点的应力数据计算结果,绘制了内、外螺纹第一牙和第二牙的应力分布曲线,见图8。由图8可以看出:在扭矩为25 kN·m条件下,井眼曲率为10和20(°)/100m时,外螺纹的最大应力为700.0 MPa,连接螺纹部位工作比较安全;井眼曲率为30°/100m时,内、外螺纹的第一牙、第二牙两端的应力较大,最大应力为903.6 MPa,接近材料的屈服极限,会影响螺纹的安全性。

另外,在A井的弯曲井段中,孕镶金刚石钻头被卡住,而现场解卡时顶驱最大上拉力400 kN,超过了解卡时涡轮钻具规定的最大上提拉力310 kN(见表1),导致涡轮钻具的支撑节轴承动静环不能发生相对转动,解卡时顶驱扭矩通过轴承直接作用到钻头和支撑节主轴连接螺纹上,另外此时涡轮钻具制动,产生的制动扭矩约为4 kN·m,顶驱扭矩最大为21 kN·m,因此作用于钻头连接涡轮钻具处的最大扭矩为25 kN·m,该涡轮钻具涡轮轴螺纹在扭矩为25 kN·m、井眼曲率为30°/100m的弯矩载荷综合作用下,螺纹根部的最大应力为903.6 MPa(见图7),材料屈服强度为980.0 MPa,安全系数为1.08,处于较低水平。

上述分析基于静载条件,在该井段解卡过程中,因上提下放等原因,涡轮钻具钻具在实际工作中承受较大的动载,一般来说,动载载荷为静载荷的2~5倍。

综上所述,在卡钻和解卡过程中,断裂螺纹部位位于卡点附近,是连接部位受力最大、最薄弱的地方,在较大交变载荷作用下,可以导致涡轮轴连接螺纹出现应力集中而造成破坏甚至断裂。因此,为了减少涡轮钻具失效事故,需要提高涡轮轴台肩面光轴表面的质量系数,对螺纹部位结构进行合理优化,另外在使用涡轮钻具过程中,应严格按照操作规程进行下放和上提作业,以保证涡轮钻具的安全。

3 结 论

1) 在扭矩一定的情况下,钻压增大,涡轮轴外螺纹所受应力呈现增大的趋势,螺纹牙处所受应力波动较大,呈锯齿状变化。

2) 在拉力一定的情况下,扭矩增大时,涡轮轴螺纹连接部位相对安全,外螺纹台肩部位第一牙处应力分布相对均匀,存在疲劳失效的风险。

3) 在扭矩为25 kN·m条件下,当井眼曲率为10和20 (°)/100m时,涡轮轴外螺纹的最大应力为700.0 MPa,螺纹连接部位比较安全;但当井眼曲率为30°/100m时,螺纹台肩处螺纹牙的最大应力为903.6 MPa,接近涡轮轴材料的屈服极限,且弯扭载荷引起内外螺纹部位的第一牙和第二牙发生应力集中,影响连接螺纹的安全性。

4) 涡轮钻具在实际工作中承受较大的动载,使涡轮轴螺纹连接部位产生应力集中,交变载荷较大时,出现应力集中会导致涡轮轴失效甚至断裂。

参考文献

References

[1] 乔勇,边培明,罗飞.高速涡轮钻井技术在塔里木克深气田中的应用[J].钻采工艺,2014,37(4):30-32.

QIAO Yong,BIAN Peiming,LUO Fei.Application of high speed turbodrlling technology in Tarim Keshen Gas Field [J].Drilling & Production Technology,2014,37(4):30-32.

[2] 高连新,金烨,张居勤.石油套管特殊螺纹接头的密封设计[J].机械工程学报,2005,41(3):216-220.

GAO Lianxin,JIN Ye,ZHANG Juqin.Seal design of premium threaded casing connections[J].Chinese Journal of Mechanical Engineering,2005,41(3):216-220.

[3] LIN Yuanhua,ZHU Dajiang,ZENG Dezhi,et al.Numerical and experimental distribution of stress fields for double shoulder tool joint[J].Engineering Failure Analysis,2011,18(6):1584-1594.

[4] 严仁田,王峰,张德平,等.流场诱导API圆螺纹油管接箍失效分析及结构优化[J].石油钻探技术,2012,40(5):111-114.

YAN Rentian,WANG Feng,ZHANG Deping,et al.Failure analysis of API tubing round thread connection induced by flow field[J].Petroleum Drilling Techniques,2012,40(5):111-114.

[5] CHEN Feng,DI Qinfeng,WANG Wenchang,et al.The reliability evaluation of threaded connections in challenging drilling by three-dimensional finite element analysis[J].Advanced Materials Research,2013,690/691/692/693:2831-2839.

[6] 刘巨保,丁宇奇,韩礼红.基于三维有限元模型的钻具连接螺纹上扣扭矩影响分析[J].石油矿场机械,2009,38(3):28-32.

LIU Jubao,DING Yuqi,HAN Lihong.Impact analysis of make-up torque of drill connecting thread based on 3-D finite element model[J].Oil Field Equipment,2009,38(3):28-32.

[7] 祝效华,高原,贾彦杰.弯矩载荷作用下偏梯形套管连接螺纹参量敏感性分析[J].工程力学,2012,29(10):301-307.

ZHU Xiaohua,GAO Yuan,JIA Yanjie.The parameter sensitivity analysis of buttress casing connecting thread under action of bending loading[J].Engineering Mechanics,2012,29(10):301-307.

[8] 狄勤丰,靳泽中,王涛,等.复杂载荷条件下钻具接头台肩作用机理研究[J].石油钻探技术,2016,44(4):27-34.

DI Qinfeng,JIN Zezhong,WANG Tao,et al.The fouction mechnism of driling tool shoulder complex load conditions[J].Petroleum Drilling Techniques,2016,44(4):27-34.

[9] YUAN Guangjie,YAO Zhenqiang,HAN Jianzeng,et al.Stress distribution of oil tubing thread connection during make and break process[J].Engineering Failure Analysis,2004,11(4):537-545.

[10] SANTUS C,BERTINI L,BEGHINI M,et al.Torsional strength comparison between two assembling techniques for aluminium drill pipe to steel tool joint connection[J].International Journal of Pressure Vessels and Piping,2009,86(2/3):177-186.

[11] 练章华,韩建增,张毅,等.套管偏梯形和圆形螺纹滑脱载荷分析[J].石油机械,2004,32(5):7-9,49.

LIAN Zhanghua,HAN Jianzeng,ZHANG Yi,et al.Analysis of jump-out loads on connectors of buttress and round threads of casing[J].China Petroleum Machinery,2004,32(5):7-9,49.

[12] 刘文红,林凯,冯耀荣,等.基于Kriging模型的特殊螺纹油管和套管接头密封可靠性分析[J].中国石油大学学报(自然科学版),2016,40(3):163-169.

LIU Wenhong,LIN Kai,FENG Yaorong,et al.Analysis of sealing reliability for premium connection casing and tubing based on Kriging model[J].Journal of China University of Petroleum(Edition of Natural Science),2016,40(3):163-169.

[13] 林腾蛟,李润方,徐铭宇.双台肩钻柱螺纹联接弹塑性接触特性数值仿真[J].机械设计与研究,2004,36(1):48-49.

LIN Tengjiao,LI Runfang,XU Mingyu.Numerical simulation of elastoplastic contact characteristic for drill pipe thread compounds with two steps[J].Machine Design & Research,2004,36(1):48-49.

[14] 尚福林.塑性力学基础[M].西安:西安交通大学出版社,2011:102-104.

SHANG Fulin.Fundmentals of plasticly[M].Xi’an:Xi’an Jiaotong University Press,2011:102-104.

[15] 王勖成.有限单元法[M].北京:清华大学出版社,2003:572-574.

WANG Xucheng.Finite element method[M].Beijing:Tsing-hua University Press,2003:572-574.

[16] SY/T 5290—2000 石油钻杆接头[S].

SY/T 5290—2000 Tool joints for drill pipe for oil or natural gas well[S].