特厚煤层大采高综放工作面成套装备关键技术

金 强

(太原东山煤电集团有限公司, 山西 太原 030013)

引言

在现阶段全国煤炭总可采量中,厚及特厚煤层大约占43%,平均每年的煤炭产量占总产量的40%左右。大采高综放技术因具有效率高、产煤量高、机械化水平高且耗能较低的特点,成为了中国现阶段特厚煤层开采技术的主要发展方向,其“三机”配套装备及其可靠性能对提高煤炭开采的安全与高效以及高采出率发挥着重要的作用[1]。

1 工程概况

1.1 某大采高综放工作面概述

本文以某大采高综放工作面为研究对象,其全长为207 m,且有2965.9 m的推进长度,工作面所开采的煤层厚度平均为17 m,最大厚度为20 m,且煤层的单轴抗压强度为15 MPa左右,最大抗压强度为25 MPa。整个矿区没有高温热还区,每百米的低温梯度是2.41℃左右。由于该矿井是瓦斯矿井,煤层中储存了平均每吨1.95 m3的瓦斯相对涌出储量,且矿井中的瓦斯绝对涌出量能够达到50 m3/min。另外,该工作面综放实验矿区的煤尘存在37%的爆炸指数,且有着68 d的自然发火期,存在爆炸的可能性。

1.2 煤矿3号—5号煤层顶底板岩性

煤矿3号—5号煤层伪顶为灰黑色炭质泥岩,局部为0.33 m,且不稳定;直接顶厚度为2.50~6.43 m,下部由高岭岩、岩浆岩以及灰黑色炭质泥岩组成,上部主要由岩浆岩、2号煤层以及深灰色的高岭质泥岩组成,中部主要由发生了硅化的煤以及煤线组成。煤矿的基本顶厚度为11.30~27.35 m,由上到下分别由山4号煤层、岩浆岩、硅化煤、粉砂岩、细砂岩、高岭质泥岩、砂质泥岩等多种煤质组成。煤矿的直接底处煤层煤质较为松脆,且极容易破碎,煤层的厚度为1.50~9.17 m,分布着砂质泥岩、灰褐色高岭质泥岩,并夹杂煤屑。而煤矿的基本底大体上是外表呈深灰色的粉砂岩,并伴有少量的细砂岩分布,最底部含有呈灰白色的含砾中以及粗砂岩,部分区域存在少量的细粉砂岩。

1.3 实验工作面煤层条件

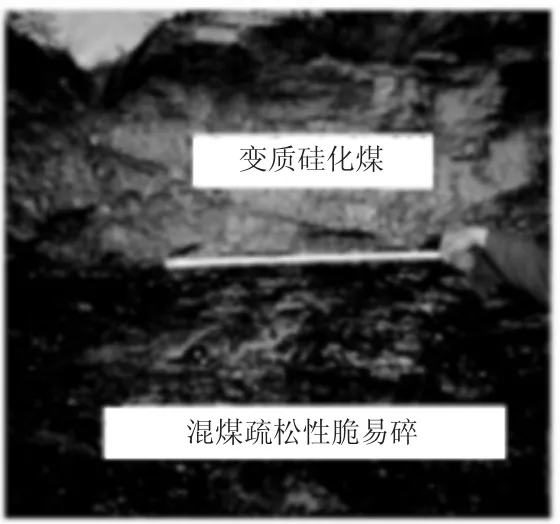

3号—5号煤层在火成岩侵入的影响下开始硅化,形成了复杂的煤层结构。硅化由煤层的上部开始,导致煤层最上方的煤质较为松散,但质地较硬,而中部煤层的结构却极为细碎蓬松,且性脆容易破碎,最下部的煤质与上部以及中部的煤质相比更为稳定,且较为坚硬,这样的上中下三种完全不同的煤质状态形成了某工作面特殊的煤层结构,如图1所示。

图1 3号—5号煤层结构图

3号—5号煤层特性使放煤工作提高了难度。若将割煤高度提升至4.5 m左右,很可能引发顶煤从梁端前冒落或因压力作用导致矿区的煤壁变形、破损以及塌落的现象。除此之外,如果一次放顶煤高度达到15 m,也会加大工作面顶板压力对液压支架的冲击,产生不可估量的后果。

2 大采高综合工作面装备

2.1 大采高综放液压支架

在特厚煤层大采高综放开采的过程中,由于顶部煤层较厚,并且具有极大的冒放空间,一定程度上增加了顶板的移动范围。当支架与顶板相互作用时,双方之间的合力作用点会出现较大的变动。通过对工作面进行矿压的观测,明显发现了顶板周期来压时产生了立柱与前立柱进行交替增阻,因此,根据煤层情况分析可知,在工作面中应用四柱正、四连杆式的放顶煤支架更为合适[1-2]。

按照割煤高度要求以及支架围岩耦合参数优化,可得出工作面支架主要技术特征参数为:支架高度为2800~5200 mm,顶梁长度为5614 mm,支架的中心距为1750 mm,底座柱窝中心和顶梁柱冒之间的水平距离为401 mm,支架的作业阻力为15000 kN。图2是根据工作面支架主要技术特征参数研制出的液压支架。

图2 液压支架

大采高综放开采对液压支架的抗冲击性能要求更严格,需要大缸径双伸缩抗冲击立柱。为了满足立柱受冲击时的流量要求,研制了每分钟1000 L的大流量安全阀快速卸载装置,使液压支架抗冲击性得到有效提高。

2.2 电牵引采煤机

电牵引采煤机的总装机功率为1945 kW,其截割功率为750 kW,且截割高度最低为2.9 m,最高为5.5 m,电牵引采煤机的最大牵引力和牵引的速度分别为2×570 kN与15~25 m/min。该参数下的电牵引采煤机符合综放工作面的需求,其关键技术主要有在研究不同型号采煤机的结构、功能、可靠性、防爆性、优化组合等方面上,实现了采煤机机电一体化。对采煤机牵引行走系统进行了调节与优化,使牵引行走系统的可靠程度得到提升。开发了具备全循环采煤工艺过程自学功能的采煤机自动操纵控制系统,使采煤机操纵者工作强度降低。将可靠性分析软件RelexStudio与采煤机相结合,进一步提升了采煤机的可靠程度。构建了相关的点牵引采煤机寿命周期内可靠性分析方法对关键零件的故障树进行分析,使采煤机可靠性的预估精度得到了提升。

2.3 后部刮板输送机

为了保证后部刮板输送机有足够的裕量,满足工作面煤矿年产值的要求,研制了输送能力为每小时3000 t,槽宽为1200 mm的后部刮板输送机,如图3所示。

图3 后部刮板输送机运煤断面

为了满足煤矿特厚煤层大采高综放工作面的输送需求,所使用的大运量SGZ1200/2×1000型后部刮板输送机具备以下特点:具有大功率阀控液力偶合器。配备了综合控制集成传输系统,能够在对工作现场进行监控,并进行集中监控。具有可靠程度高、寿命长的中部槽。采用了高承载、高强度的链传动系统。安装了矿用1000 kW减速器和伸缩机尾架结构以及自动伸缩机尾电液控制系统,以及紧凑型、高强度的端卸机头架。

3 井下应用效果

工作面设备配套有:ZF15000/25/52支撑掩护式液压支架、MG750/1915-GWD采煤机、SGZ1200/2000后部刮板输送机。试验期间,液压支架事故影响生产时间0;采煤机事故影响生产时间共31 h 5 min,开机率98.45%;刮板输送机事故影响时间共17 h 15 min,开机率98.95%,取得了良好的效果。

4 结语

“三机”成套装备的参数选择是大采高综放特厚煤层开采工作面安全高效开采的重要环节。在大采高综放工作面中,大流量安全阀快速卸载装置与大缸径双伸缩抗冲击立柱的开发提高了液压支架的抗冲击性。高效可靠的电牵引采煤机与可靠性分析方法提高了采煤机的可靠程度。大运量后部刮板输送机满足了工作面的需求。可见合理的“三机”配套装备大大提高了产煤量。

[1]马沛林.特厚煤层大采高综放开采关键技术探析[J].机械管理开发,2016(5):148-150.

[2]肖刚.特厚煤层大采高综放开采关键技术论述[J].工程技术,2016(5):118.

[3]匡铁军.特厚煤层大采高综放工作面端部覆岩活动规律研究[J].煤炭科学技术,2016,44(6):188-193.

(编辑:赵婧)