柴油机低频啸叫噪声识别与控制

(上海汽车集团股份有限公司商用车技术中心,上海 200438)

0 前言

随着汽车技术的发展,汽车已经完全融入了人们的生活之中,人们对汽车的要求也越来越高,用途驾乘感受逐渐受到大家的重视,其中振动噪声特性是驾乘感受的重要组成部分。传统的汽车噪声控制中,只强调噪声量级的大小,认为噪声级越低越好。自20世纪80年代以来,用户不仅要求在驾驶过程中减少车内噪声,还关心它的频率组成成分,与发动机转速的关系等因素,即考虑声音的质量[1]。对于常规的整车车内噪声评估,怠速通常是评估的重要工况。一般来说,车辆的怠速噪声声压级通常都不高,因此在怠速工况下,人们评估噪声感受的优劣,往往更多的看重怠速噪声的声品质。本文总结了某车怠速声品质问题的解决经验。

1 问题描述

在某款配置直列4缸柴油机的车型开发过程中,针对最初的工程样车的怠速车内噪声进行评估,发现存在扰人的类似“呜呜”声的低频啸叫抱怨。通过用声级计对车内噪声进行测试,发现和同类型的参考车声压级水平基本相当,大约为51 dB(A)。由于是怠速工况,车辆主要的噪声源来自于发动机,因此该问题初步确认为发动机某零部件造成的声品质问题。

2 问题识别和定义

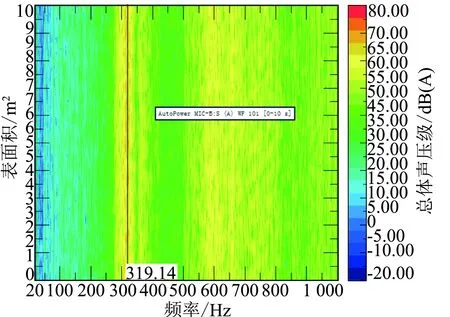

对怠速车内噪声的信号进行了快速傅立叶变换(FFT)变换,并用1/3倍频程描述车内噪声的频域特征,如图1。从图中可以看到,具体的噪声抱怨频带以315 Hz为中心频带,声压级达到了46.9 dB(A)。而20~8 000 Hz的总体声压级仅为51.1 dB(A),两者相差仅4.2 dB(A)。从能量占比的角度分析,该抱怨噪声的能量占到了总能量的大约40%,因此定义该频率成分抱怨为主要抱怨。

图1 车内噪声1/3倍频程图

由于该车配置的发动机在做同步开发,因此针对这一抱怨,在动力总成半消声室,开展了具体的零部件噪声识别工作。该声学环境符合《ISO 3744:1994 声学 生涯发侧噪声声功率级测定 反射面上方近似自由场的工程法》的要求。具体采用了声强法进行更为精确的噪声源识别工作,对发动机各个表面进行了扫描识别。在800 r/min的怠速工况下,最终确认前端轮系区域为噪声抱怨最为显著区域,见图2。

图2 发动机前端轮系声强测试

进一步查看前端轮系近场测点的瀑布图数据,如图3所示,可以清晰的看到,在该工况下,抱怨的精确频率为320 Hz。结合前端轮系齿轮齿数的计算,发现正好是24齿的正时齿轮的啮合阶次在此工况下所对应的频率,即320 Hz。因此该问题的噪声源已经确认,即正时齿轮系统的啮合过程,前端轮系产生了的低频啸叫噪声抱怨。

图3 发动机前端轮系近场测试瀑布图

按照心理声学,纯音被宽频噪声掩蔽的理论,100 Hz到2 000 Hz,纯音要被白噪声掩蔽,一般需要低于白噪声10 dB(A)[2]。怠速时,整车车内噪声的能量主要集中在2 000 Hz以下,而抱怨频率为320 Hz,可以参考掩蔽效应的内容对最终的方案效果进行效果认可,即抱怨噪声1/3倍频程声压级小于总声压级10 dB(A),就可满足没有抱怨噪声的要求。

3 抱怨噪声的机理分析

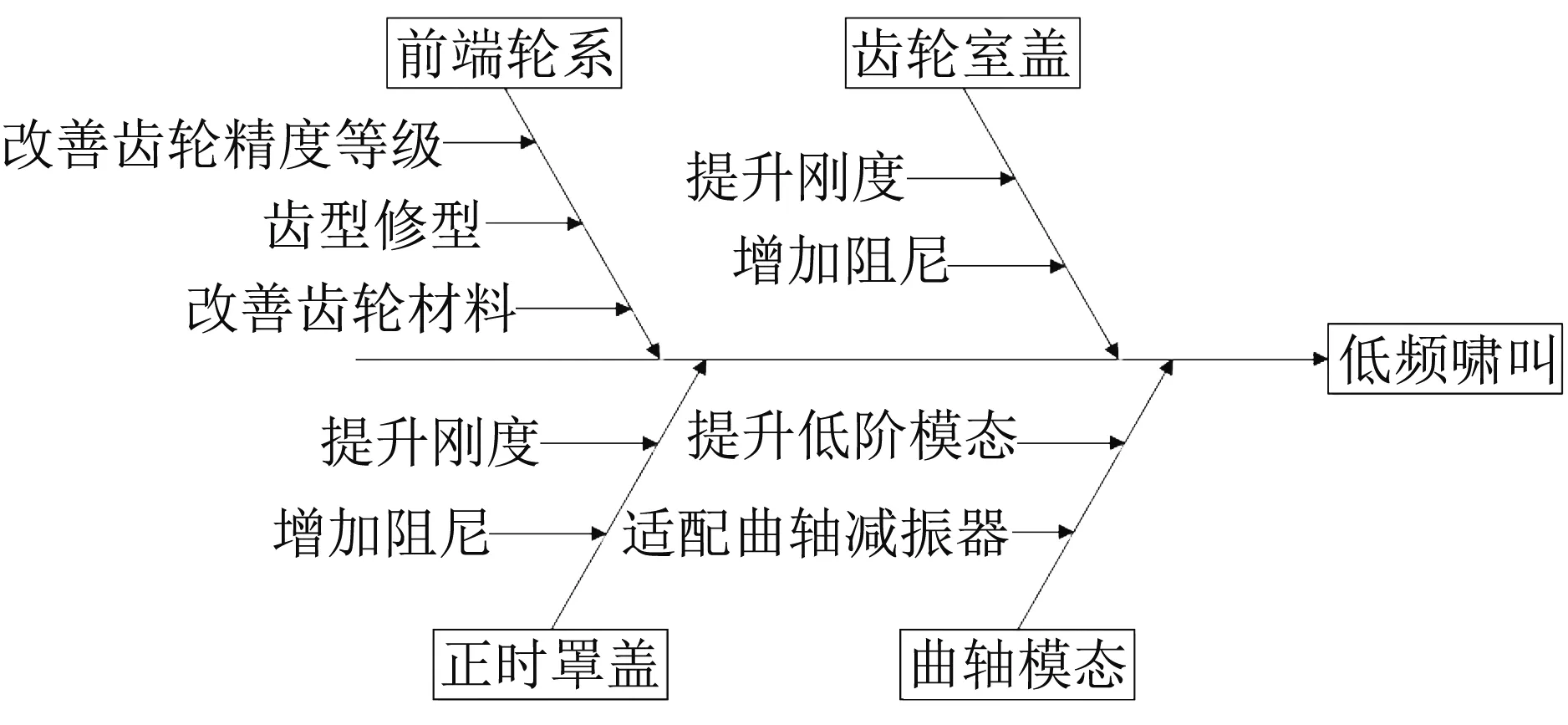

首先,控制发动机前端轮系的齿轮啸叫是发动机开发过程中噪声控制的重要内容。虽然齿轮传动相对于链传动机构相比具有噪声小[3]的特点,但是由于齿轮啸叫噪声导致的抱怨现象,也时有发生。柴油机的前端噪声主要来自正时齿轮噪声,为特殊频带高频噪声和宽频带冲击噪声。由于正时齿轮主要是传递运动的,齿轮受力较小而轮齿变形较小。因此,正时齿轮噪声对齿轮的制造误差比较敏感,所以有时虽然比其他传动齿轮误差小,但也会产生较大的噪声。改善正时齿轮噪声的主要原则是提高齿轮的柔性,降低啮合对制造误差的敏感度[1]。

其次,除了控制齿轮本身的啮合特性,还可以通过优化噪声的传递路径,从而更好的优化车内人员对齿轮啮合噪声的感受。可以从增加齿轮室盖和正时罩盖的刚度和阻尼入手,从而提升这些噪声辐射件的模态并有效控制其振动幅值,对传入车内的空气声进行控制。

最后,对该发动机的曲轴弯曲模态进行了核对,其一阶弯曲模态为319 Hz,因此在800 r/min时,可能使弯曲模态和此时的扭转特性发生耦合,从而存在啮合噪声放大的可能性。

综上所述,将导致抱怨的零部件和潜在可改进的措施全部罗列到如下因果图中(图4)。

图4 低频啸叫噪声控制因果图

4 各零部件方案验证与数据分析

方案的验证是按照《GB/T 1859—2000 往复式内燃机 辐射的空气噪声测量工程法及简易法》中规定的测点进行布置的,选用标准规范中的正对前端轮系的测点进行具体的数据分析。测试环境是动力总成半消声室,具体符合《ISO 3744:1994 声学 声压法噪声源声功率级测定 反射面上方近似自由场的工程法》这一规范。具体的工况为发动机怠速800 r/min。选用的测试设备是西门子SCADAS III 采集前端,软件是西门子Testlab 14A版本振动噪声采集软件。针对问题,设定分析频段为100~2 000 Hz。每次采样的时长为5 s。由于各个方案是在不同时间验证的,所以只能采取单个方案的验证在同一台发动机上开展,而不同方案可能是在不同的发动机上开展的验证。

4.1 齿轮优化

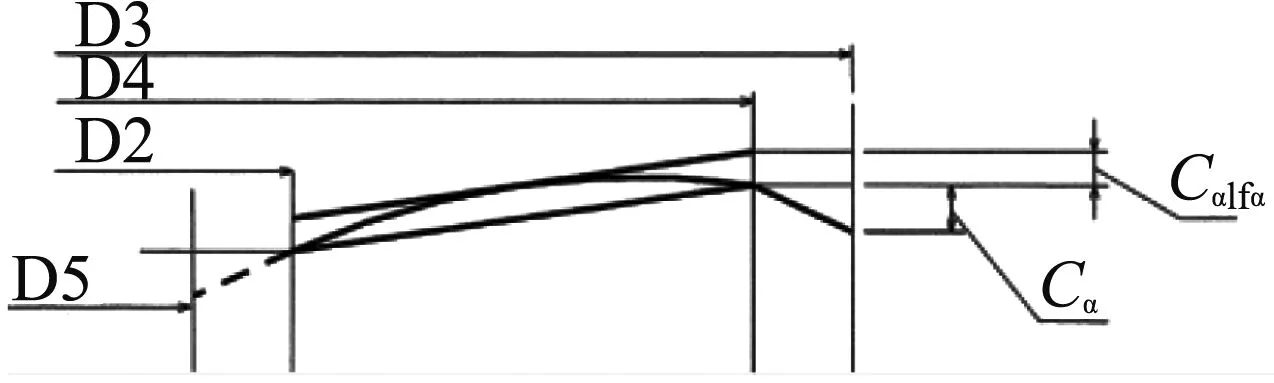

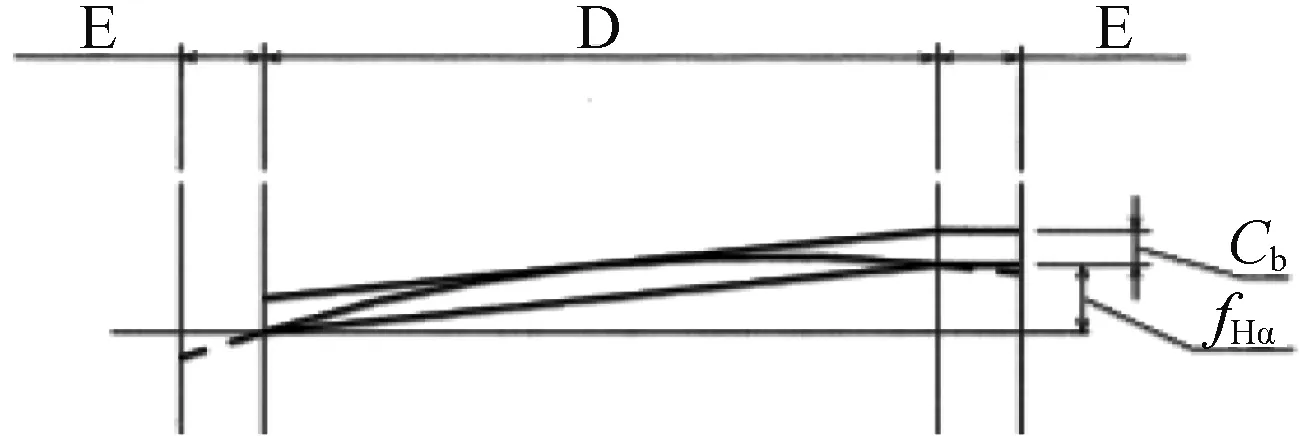

针对齿轮本身的优化,实际上是主要从齿轮修形和提高精度等级两方面开展的。针对原来的齿轮齿形,分别优化了如下参数:倒缘起始直径、Cαlfα齿形鼓形量、Cα齿顶修缘量、fHα压力角、Cb齿向鼓形量、fHα螺旋角、E齿向修形起始点等,详见图5、图6。同时还把齿轮的精度等级从原来的IT8提升到了IT7。由于零件需要更换在不同批次的同款发动机上,更换极为不便,因此,对于齿轮本身的优化,并没有单独验证。基于理论定性分析,低频啸叫噪声抱怨应该有所改善。对于其他方案的验证,都是基于优化后齿轮的状态进行的试验验证,后文不再进行分析。

图5 齿形修形

图6 齿向修形

4.2 齿轮室盖和正时罩盖优化

图7 发动机前端示意图

齿轮室盖和正时罩盖的具体布置如图7,曲轴正时齿轮内侧是齿轮室盖,外侧覆盖着正时皮带相关轮系的正时罩盖。由于曲轴正时齿轮是直接传递发动机曲轴旋转运动的,所以其自身的振动特性主要包含了发动机阶次特性,加上自身齿数为24,所以在发动机为800 r/min怠速时,主要阶次特性为320 Hz。这些周期性的振动会随着啮合及轴承滚动传递到较为薄弱的薄壁盖罩零件,通过振动将其转换为声能量,并向外辐射。

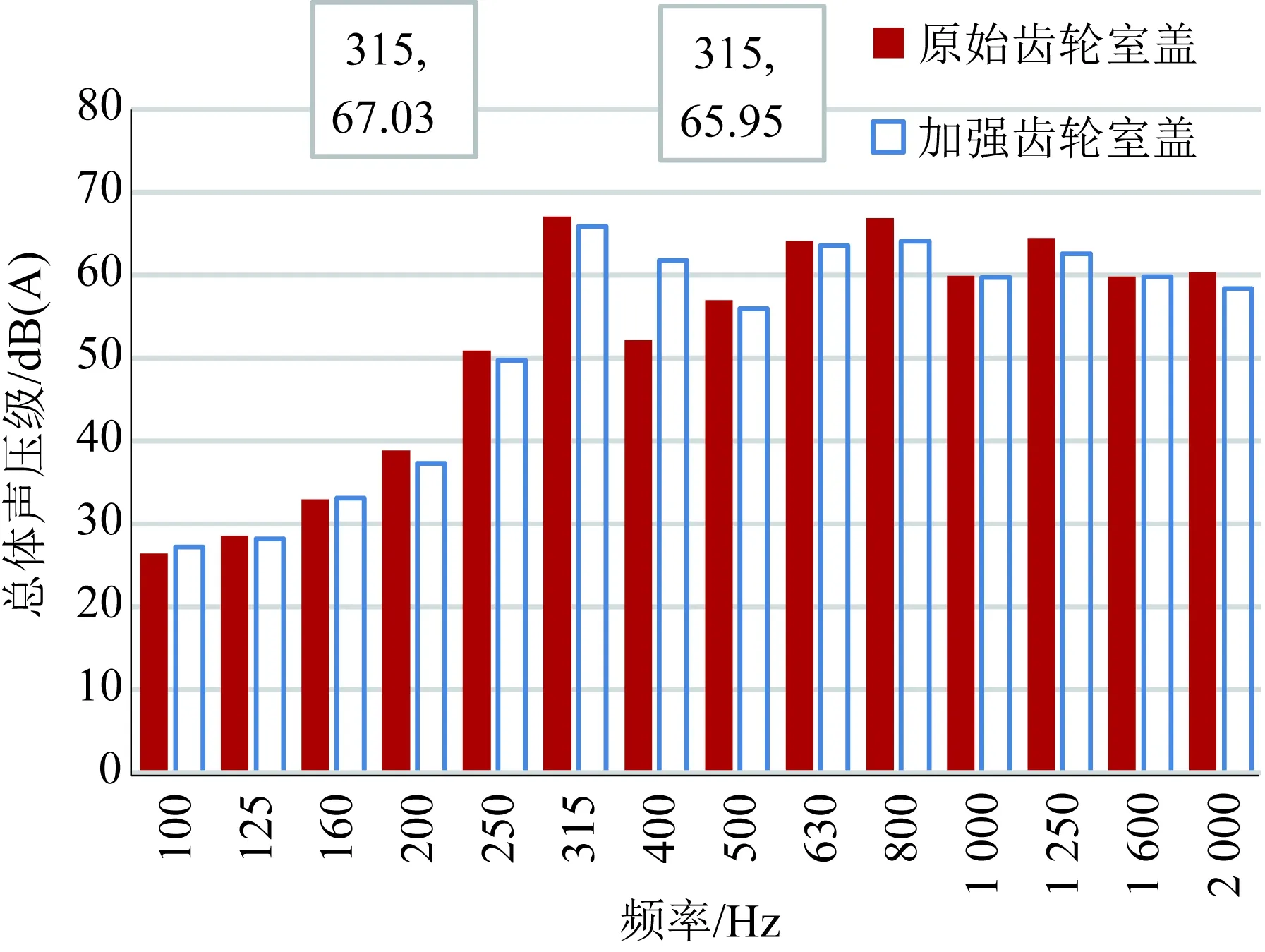

齿轮室盖本身是在前端轮系更内侧的零件,在齿轮上下两侧分别有两块相对较大的薄壁平面,所以在这两个平面上焊接了相应形状的厚铁块,用以加强该处薄壁的刚性,提高了齿轮室盖模态频率的同时可以有效降低振动的幅值,减小辐射的声能量。按照标准,对发动机前端1 m测距的声压级进行分析,如图8。加强齿轮室盖后,该抱怨频带的声压级降低了2.1 dB(A)。

图8 齿轮室盖加强与原始齿轮室盖声压级比较

正时罩盖是发动机前端最大的薄壁件,为了加强刚性,尝试铸铝件替代原来的冲压件进行优化方案的验证,把整个前端轮系内外的端盖全部改为了铸铝样件。如图9所示,通过同样的测试分析,可以看到正时罩盖改为铸铝件后,前端测点的声压级优化了约2.9 dB(A)。

图9 铸铝前端盖与原始冲压板金的声压级比较

在尝试增加正时罩盖刚性的同时,还尝试了增加正时罩盖阻尼的方案。在整个罩盖表面粘贴了1 mm厚度的约束阻尼,和原始状态进行对比,结果如图10所示,尽管高频部分的能力有效得到降低,但是抱怨频率声压级仅相差0.2 dB(A),可以认为该方案在降低此频率的声压级水平上基本没有贡献。

图10 阻尼贴片与原始冲压板金的声压级比较

4.3 曲轴减振器的优化

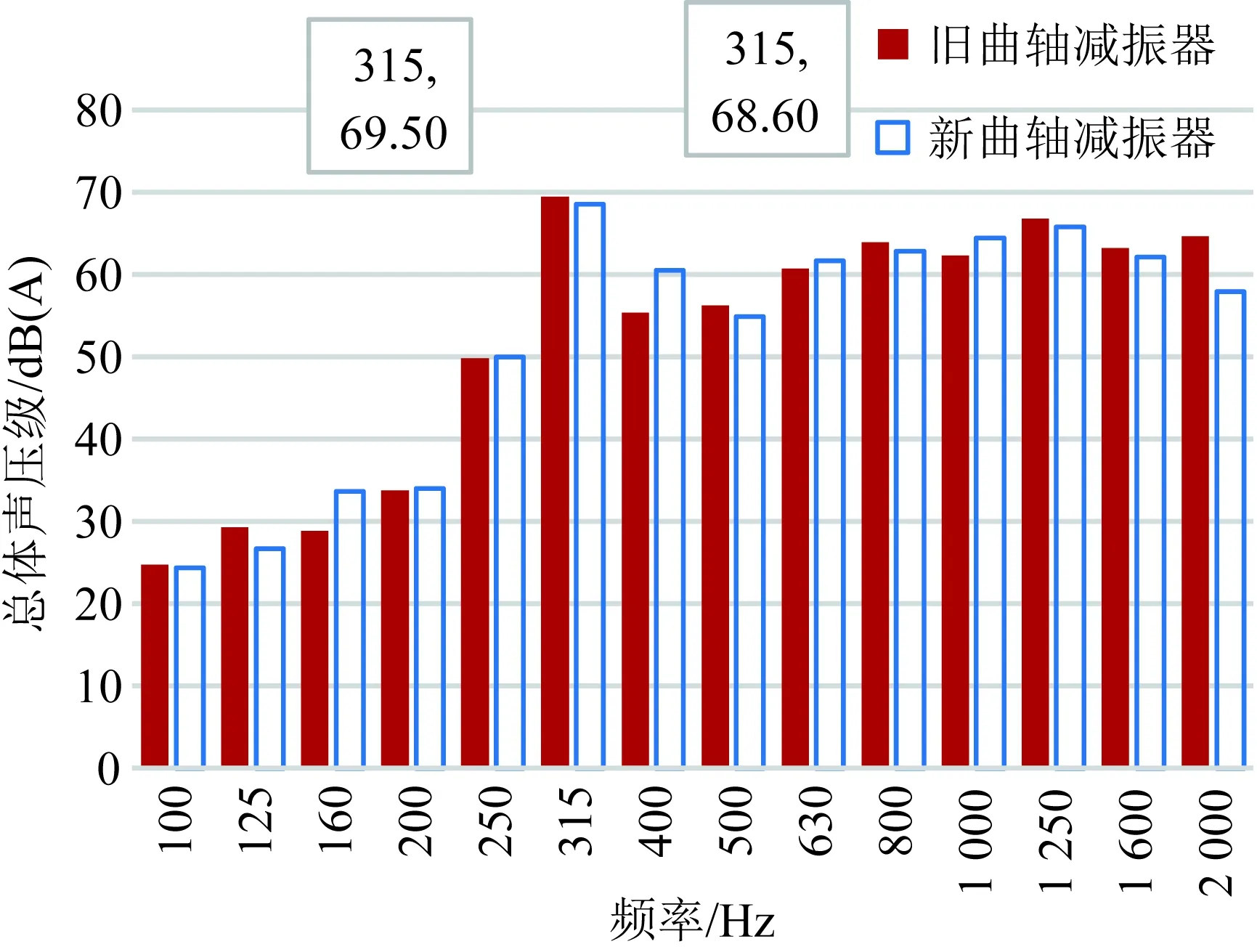

该4缸柴油机的曲轴一阶弯曲模态为319 Hz,原来使用的曲轴减振器设计扭振设计频率为310 Hz,把曲轴减振器的频率提高到320 Hz,尝试对扭转特性和弯曲特性进行解耦,并进行试验验证,结果见图11。可以看到,两种不同减振器方案在相同测点抱怨频率噪声声压级仅相差0.9 dB(A),达到微小的减振器效果。

5 整车最终方案确认

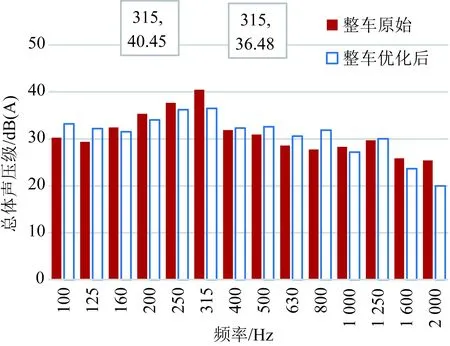

综合对比各个方案的效果,同时,考虑工程方案的可行性,以及最终零件实际供样状态。最终,选择了将齿轮精度提升、齿轮修形、齿轮室盖焊接铁片加强、正时罩盖加筋加强、曲轴减振器频率调整优化这些方案共同实施,在整车上进行最终实施工程方案的验证。通过测试整车车内的怠速噪声,确认最终方案的效果。图12示出了抱怨频率的声压级优化前后为40.5 dB(A)和36.5 dB(A),相差了约4.0 dB(A)。同时优化前后车内总声压级为47.0 dB(A)和45.8 dB(A)。

图11 不同曲轴减振器效果对比

图12 实车方案效果验证

6 结论

对于发动机齿轮啸叫的识别,首先可以通过计算和实测噪声,如果确认是齿轮啸叫噪声,需要根据掩蔽效应,确认需要优化抱怨频率噪声的声能量目标。 优化齿轮室盖和正时罩盖的刚度及阻尼,可以有效的减小发动机表面对齿轮噪声辐射的声能量,是较为有效的优化措施。

参 考 文 献

[1]庞剑,谌刚,何华. 汽车噪声与振动——理论与应用[M]. 北京理工大学出版社,2006.

[2]E Zwicker, H Fastl. Psychoaccoustics-facts and models[M].Spinger,2007.

[3]陈家瑞. 汽车构造[M]. 北京:人民交通出版社,2008.