新型高压电缆线芯切割装置研制与应用

吴爽拔

(广州市电力工程有限公司,广东 广州 510260)

1 创意背景

1.1 电缆线芯接口切割工艺流程

电缆线芯接口切割工艺流程大体分为5个步骤,具体如图1所示。

图1 电缆线芯接口切割工艺流程

目前电缆线芯切割时,依照原有工艺方式和工具往往难以保证线芯切割达到工艺要求。根据《高压交联聚乙烯绝缘电力电缆》(执行标准:GB/T 11017—[/B]2002)、南方电网公司颁布的《高压电缆安装作业指导书》(SDXL-ZW-13)以及综合各电缆附件厂家对施工工艺的要求,电缆线芯要求不能有明显变形。

1.2 原有电缆线芯切割存在的问题

1.2.1 电锯切割方式

使用电锯切割电缆线芯,切断平面容易产生大幅度的高差,完全依赖操作人的手工艺技巧属于难标准化控制的施工方式。电缆头制作中的所有工艺尺寸(线芯长度、电缆头主体等)均是从线芯末端开始测量,线芯末端表面是否齐整且垂直于电缆,将对电缆本体处理和线芯压接工艺尺寸产生直接影响。线芯末端平面高差过大,在接线管压接时容易产生非正常形变,也不利于其他电缆处理和安装的尺寸控制。

1.2.2 液压刀直接切割

若采用液压刀直接切割,由于线芯无保护束缚和固定,容易受力变形,所以这种施工方式有一定的缺点。如果线芯变形,将对电缆本体产生以下不良影响:①变形的线芯将难以插入接线压接管,需花费大量的时间与功夫对线芯进行矫形。②线芯变形将很可能影响接线管的压接质量,接线管的局部位置可能与线芯经压接后仍然接触不良,可能导致接线管发热,线损剧增。如果接线管变形严重,甚至会影响附件的后续安装。

1.2.3 电缆线芯末端切割不符合工艺要求

电缆线芯末端切割不符合工艺要求,轻则导致工序返工,延误了工期,重则埋下隐蔽的施工隐患,并造成极大的经济损失,与南方电网公司提倡的绿色环保、节能减排、控制工期等要求背道而驰。

1.3 创意目的

考虑以固定装置进行切割操作为理念,进行电缆线芯切割操作时减少对施工人员的技术依赖及不受施工人员操作状态的影响,确保电缆线芯切割的工艺质量。

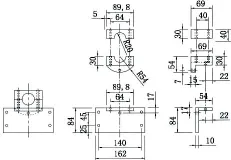

图2 电缆线芯切割固定模设计图

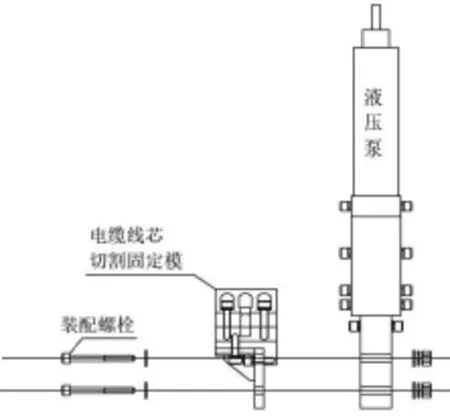

图3 安装示意图

2 创意介绍

新型线芯切割装置由传统的电缆液压切刀(配置电动液压驱动)和配套线芯固定卡具(新设计)组成,将对应尺寸的卡具安装在线芯预定切断点,然后使用连接板将卡具(电缆线芯切割固定模)固定在液压切刀上,通过电动液压泵驱动刀刃,紧贴卡具切除多余线芯。

3 新型电缆切刀原理和效果

3.1 新型线芯切割装置原理

新设计圆形电缆线芯固定工模,采用高强度钢材质制作。固定工模的内径与各尺寸截面的电缆线芯直径配套,利用螺栓将工模紧固在预定切断点,通过工模内壁紧压力束缚电缆线芯,起固定液压切刀切割路径与保护电缆线芯不变形的双重作用。最后再使用一组螺栓将固定工模固定在液压切刀上,使固定工模与切刀之间不在切割过程受力而发生形变,进一步确保线芯切割末端的平直。

图2为电缆线芯切割固定模设计图,图3为安装示意图。

3.2 新型线芯切割装置切割效果

将新设计的电缆线芯切割固定模(根据不同截面电缆定做)与原有的电动液压切割刀组装起来,配套形成新型电缆线芯切割装置。实际切割的线芯不仅平齐,还能保持良好的正圆形态,完全符合规范与工艺要求。使用新型切刀后,线芯末端高差控制在约±0.2 mm以内,对电缆头安装尺寸控制及接线管压接质量的提高均有帮助,进而确保电缆长期稳定运行。

4 创意优缺点

优点:安装简单、使用方便、操作性强、适用范围面广,有效确保电缆线芯末端的平直。

缺点:每一固定卡具仅适用一种规格尺寸的电缆,不同尺寸规格的电缆线芯均需要配置相应尺寸的线芯固定卡具。

[1]国网北京电力建设研究院,武汉高压研究所,甘肃火电工程公司.GB 50168—2006电气装置安装工程电缆线路施工及验收规范[S].北京:中国计划出版社,2006.

[2]山东电力建设第一工程公司,吉林电力建设总公司,山东送变电工程公司,等.DL/T 5161.1—2014电气装置安装工程质量校验及评定规程 第五部分:电缆线路施工质量检验[S].北京:中国计划出版社,2014.

[3]贵州省电力公司.Q/CSG 20002—2014架空线路及电缆运行管理标准[S].北京:中国电力出版社,2014.

[4]中国南方电网有限责任公司,广东诚誉工程咨询监理公司,广东天广工程监理有限公司.Q/CSG 411001—2016中国南方电网有限责任公司基建工程质量控制标准[S].北京:中国电力出版社,2016.