改进的旋挖钻进工艺在卵砾石地层中的应用

蒋睿,牛坤

(1.北京探矿工程研究所,北京 100083;2. 河北建设勘察研究院有限公司,石家庄 050031)

0 引言

旋挖钻机施工具有高效、低噪、环保、成孔质量高、机械化程度高、操作工人劳动强度低、在转场和现场移位灵活等诸多优点,目前已成为我国钻孔灌注桩的首选施工工法。此工法因旋挖钻机钻具的广泛使用而日趋成熟。在岩土工程勘察施工中,随着我国地下水水位的下降和城市土地资源日趋紧张,城市高层建筑行业的迅速发展,钻孔深度要求也随之越来越深。在河谷附近做岩土工程勘察和城市桩基工程施工中,经常会遇到老河床、河漫滩及纵横阶地等地貌,在卵砾石土层中钻进工作量所占的比例也越来越大。由于卵砾石土层的组成较为复杂,组成卵砾石的岩石多数为硬度7~8的岩浆岩和变质岩,粒径不均,岩性坚硬致密、表面光滑,而且由于不同粒径的颗粒在整个土层中所占的比例不同,土层的性质相差也比较大,由此给卵砾石土层的破碎钻进也带来了一定的困难,在卵砾石中应用旋挖钻进是目前大直径钻孔施工中一大难题。在工程实践中,经常遇到因卵砾石地层施工中成孔速度较慢,为追求进度而人为野蛮操作使用旋挖钻头的情况,既浪费了成本,又延误了生产进度,从而制约了旋挖工艺的推广应用。下面笔者结合工程实例,将在含黏土卵砾石地层中取得良好效果的的旋挖钻进工艺及钻头结构设计两个方面的改进及应用做简单分析介绍,旨在发挥施工单位旋挖设备最大效能,提高钻进效率,最大限度节约成本。

1 工程概况

1.1 工程地质条件

根据工勘资料,浙江省丽水市青田县某项目商品房桩基施工现场的地层情况自上而下可分为4层: ①层素填土,约4.6 m,主要由碎石块、石渣及粉质黏土等组成,块石粒径大小悬殊,结构松软,黏土为粉质黏土,韧性一般;②层砾砂,约17.4 m,主要成分有卵石、砾石、砂粒及粉黏粒;③层含黏土卵石,约5 m,层厚普遍较大,且含漂石(粒径≥200 mm);④层主要为中微风化凝灰岩,质地坚硬,约4 m。

1.2 成桩工法选择

根据当地施工经验及勘察报告建议,适宜该工程的桩基类型主要有泥浆护壁旋挖钻孔灌注桩和泥浆护壁冲击成孔灌注桩。前者对环境污染较小、扭矩较大、适应地层能力较强、施工进度较快,但施工设备相对复杂、造价较高;而后者对环境污染较大、施工进度较慢,虽然施工设备相对简单,造价相对较低,但在含有卵(漂)石等粒径较大地层中不太适应,且当地尚无成功案例;故本施工现场采用泥浆护壁旋挖钻孔灌注桩。

1.3 设备及相关钻头

施工设备为中联ZR250C旋挖钻机一台。选用北京探矿工程研究所研制的#800普通型截齿捞砂钻斗2只,#800特型截齿捞砂钻斗1只。

1.4 地质情况及技术难点

该工地勘察报告载明:工区远离河流和山体,不存在河流冲刷及边坡失稳等不良地质作用。地基中也不存在墓穴、滨沟、空洞及孤石等对工程不利的埋藏物;但地基土层含黏土卵石的层厚较大,且含漂石,桩基施工过程应重视。

该类地层成孔难点是孤石、漂石表面光滑,硬度大,钻头导正效果差;卵砾石地层胶结性差,钻进过程中破碎、排屑、护孔等较困难。因此在施工过程中,需要针对卵砾石地层的这些特点入手解决。一是针对卵砾石硬度较大、表面光滑、自由度较大,卵砾石在土层中一般都可轻易移动的特点,从旋挖钻头的碎岩机理入手,选用合适的钻具和工艺技术;二是针对卵砾石层土夹石、砂夹石结构,水敏性强,易导致地层松散、坍塌的特点,从提高泥浆性能方面入手,防止塌孔埋钻。

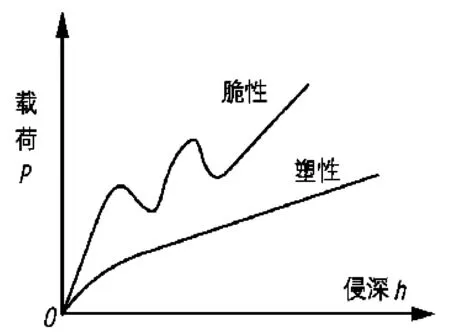

2 传统旋挖钻进碎岩机理和过程

根据传统碎岩机理,在旋挖钻进过程中,当切削具侵入岩石时(如图1所示),在其施力方向出现1个袋状或球状核,这是岩石在承受巨大压力作用下发生局部粉碎或显著塑性变形而形成的,称为“密实核”;当该处应力达到或超过岩石的抗压强度时,岩石破碎,被成功克取,切削具进入一个新的深度;随后,载荷再度上升,侵深和载荷又恢复到上述关系。如此不断循环,越是脆性岩石这种跃进破碎越明显,塑性岩石则比较缓和(见图2)。

图1 压头侵入岩石的破碎

图2 载荷—侵深关系

然而,这种基于传统碎岩机理而设计的钻具主要适用于一般性地层,在卵砾石层中的钻进效果表现并不好。更有甚者竟出现因钻进效率较低而诱发孔壁坍塌,导致埋钻事故的发生。图3所示为本项目发生事故后钻头损坏的情况。

图3 钻头损坏情况

该工地起初使用的是常规截齿捞砂钻斗钻进,效率较慢。通过分析对比,认为出现钻进效率低下主要有以下几个方面的因素:

(1)常规截齿捞砂钻斗主要适用于钻进连续、致密的岩层。在该类地层中,岩石的抗压强度远大于抗拉和抗剪强度,随着载荷增大,当岩石内部最大剪应力超过抗剪强度时,将错开岩石颗粒产生裂纹源,在截齿与岩石接触面下方首先形成一个以裂纹源为中心的损伤区。同样,在截齿与岩石的接触边缘处,当最大拉应力超过抗拉强度时,将拉开岩石颗粒形成赫兹裂纹。当载荷进一步增大时,损伤区内裂纹源扩张破坏岩石,在截齿下端形成压碎区。因此在破碎该类地层的过程中,主要以剪切破碎为主。卵石层中,而卵石的自由度较大,在地层中可有较明显的位移,难以伴随有效切削及充分的体积破碎。

(2)钻头筒体与孔壁之间间隙很小,在钻进过程中如果回次进尺太多,有部分岩屑不能进入钻头, 而是挤在钻头筒体与孔壁之间,形成很大的摩阻力产生高热量,从而对筒体及切削刃造成了无谓磨损,钻头使用寿命会大大缩短。

(3)卵砾石、孤石、漂石粒径变化较大,表面较光滑且硬度大,多为7~8级,钻进困难,容易夹卡在钻头的缝隙结构处,使得切削具难以接触到新的地层(即所谓的托底),造成干磨,并容易毁坏钻头结构。

(4)钻头的保径条外缘经常会卡在孔壁较大的探头石挡处,从而产生卡钻、孔斜、掉钻头和塌孔等事故,钻头损耗量较大,且成孔效果也非常差。

综上,传统的旋挖钻头结构是基于土质较松软、岩石性质相对均匀或者岩石体积较大,相互之间固定嵌紧的地层条件而设计的,主要依靠截齿尖破碎岩石,取得进尺。但卵砾石层却恰恰相反,卵砾石块在地层中类似于悬浮状态,自由维度较多,很难使齿尖吃上力并产生有效破碎,如果只是传统破损切削岩石,在岩石位移量较大的情况下效果会很差。因此,针对卵砾石复杂地层应进行全新的钻进工艺方面的研究,并据此对钻头结构进行新改进。

3 基于卵砾石层的旋挖钻进工艺及相应的钻头结构设计

要想提高旋挖钻进在卵砾石层的钻进效率,就要尽量解决上述问题,对旋挖工艺、旋挖钻头进行更合理的设计改进。与传统旋挖钻进工艺先破碎后钻进相比,改进后应不以把卵砾石破碎成粉粒状为目的,而是侧重于将其搅松后直接取出。围绕该工艺思路,所设计的钻头结构,应该充分发挥钻头的拨动和掏出作用,将卵砾石从孔底拨动并掏出后,使其顺利进入钻头底板的进土口内,从而将其提出钻孔。也就是说,需要围绕以“拨”、“掏”为主,以“碎”为辅的思路去设计钻头,因此我们设计了一只特型截齿捞砂钻斗,主要从增大底板进土口面积、改变引土板的宽度、角度及型式、调整底板布齿方式,适当改变引土板和定心钻头上的齿数分配情况,使钻头能够以拨和掏的方式进行钻进,减少重复无效钻进,提高施工效率。

图4是特型截齿捞砂钻头的改进及携带卵石的情况。施工实践证明,这种钻进工艺及钻头结构在卵砾石层中的进尺效率比传统破碎钻进工艺提高了30%。

特型钻头在卵砾石层中进尺效率更高,主要原因有以下几个方面:①定心尖为两齿结构,且高度相比普通型的更长些,在钻进时稳定性更高;②引土板与定心尖为无缝过渡衔接,不容易卡夹卵砾石,不会造成托底现象,也不容易糊钻,从而影响截齿破碎地层;③引土板为锥形,齿尖在纵剖面上呈V型分布,各个齿尖依次深入地层,且引土板靠近定心处的宽度较普通型的宽些,这两个特点均有利于对地层中的卵砾石起到拨和掏的作用,减少卵砾石在进土口前不断滚动滑移而不进入钻斗内部的情况,从而提高钻进效率。

图4 特型截齿捞砂钻头的改进及使用情况

4 泥浆选择

卵砾石地层中,由于颗粒之间胶结物强度有限,钻进时井壁很容易坍塌。此时泥浆在卵砾石层中的护壁作用就显得至关重要,泥浆的护壁作用主要表现为隔水膜的形成、泥浆液态静压力及对地层成分之间的胶结力。对于卵砾石层这种机械分散地层,解决问题的关键是增加井壁颗粒之间的胶结力,黏性较大的泥浆适当深入井壁地层中,可以明显增强砂、砾之间的胶结力,从而提高井壁的稳定性。通过泥浆的失水造壁性,可在孔壁处形成一薄层泥皮,使水无法从内向外或从外向内渗透,从而使泥浆对地层的胶结力得以持续有效。我所在以往的旋挖钻进施工实践中,总结出了几种实用的较高黏度的细分散泥浆体系配方,在多个卵砾石层中钻进,均取得了成功。下面列举出一些典型的配方实例。

(1)Na-CMC(钠羧甲基纤维素)泥浆。这是一种最普通的提黏型泥浆,Na-CMC起进一步提黏和降滤失作用。配方为:优质造浆黏土150~200 g,水1000 mL,纯碱5~10 g,Na-CMC 6 g左右。泥浆密度1.07~1.10 g/cm3,黏度20~35 s,滤失量小于12 mL/30 min,pH约9.5。

(2)铁铬盐—Na-CMC泥浆。该泥浆提黏且稳定性较强,铁铬盐起防絮凝(稀释)作用。配方为:黏土200 g,水1000 mL,50%浓度纯碱液加量约20%,20%浓度铁铬盐溶液加量0.5%,Na-CMC 0.1%。泥浆密度1.10 g/cm3,黏度25 s,滤失量12 mL/30 min,pH 9。

(3)木质素磺酸盐泥浆。木质素磺酸盐取材于亚硫酸纸浆废液,一般与煤碱剂配合使用,以在提黏的基础上解决泥浆的防絮凝和降失水。配方为:每立方米用黏土80~200 kg,亚硫酸纸浆废液30~40 kg,煤碱剂10~20 kg,NaOH 5~10 kg,消泡剂5~10 kg,水900~940 L。泥浆密度1.06~1.20 g/cm3,漏斗黏度18~40 s,滤失量5~10 mL/30 min,静切力1 min 为6~45 dPa、10 min时为12~90 dPa,在钻进过程中为进一步降失水可每立方米加1~3 kg Na-CMC。

(4)腐植酸泥浆。腐植酸泥浆是用煤碱剂或腐植酸钠(钾)做稳定剂(防絮凝)的,它可以与其他处理剂如Na-CMC等配合使用。制备腐植酸泥浆的配方是:每立方米泥浆中加煤碱剂50~200 kg(干量),Na2CO33~5 kg,水905~955 L。泥浆密度1.03~1.20 g/cm3,漏斗黏度20~60 s,滤失量4~10 mL/30 min,静切力1 min时为18~60 dPa、10 min 时为36~120 dPa,pH 9~10。

在泥浆的制备和使用中均应注意其黏度。现场使用时,每过一段时间应测量一次泥浆的密度和黏度,黏度下降较大时,应及时添加膨润土;由孔底提至地面的带渣泥浆,应保持一定时间的沉淀后再泵入孔内,这样有利于捞渣及孔壁稳定。我们将改进后的钻斗在现场配合Na-CMC(钠羧甲基纤维素)泥浆一起使用,使得旋挖钻进效率提高了30%,而且不曾再次出现塌孔埋钻现象,大幅度降低了施工时间,节约了人力物力。

5 结论

(1)在旋挖钻进施工钻遇卵砾石层时,应根据地层特点,选用合理的钻进工艺及与其相适应的钻头结构型式。本文所分析的钻进工艺及据此设计的钻头结构可明显提高卵砾石层的钻进效率。

(2)卵砾石层一般都不太稳定,使用较高黏度的泥浆对孔壁的稳定会起到至关重要的作用。本文所选用的Na-CMC(钠羧甲基纤维素)泥浆体系配方,在现场的钻进过程中,保证了孔壁的稳定,再未出现塌孔埋钻的现象。

(3)通过采取上述有效措施,大大提高了钻进效率和成孔率,节省了施工时间,降低了施工成本。

参考文献:

[1] 黎中银, 王宏伟, 解大鹏. 旋挖钻机入岩机理和钻岩效率的分析[J]. 建筑机械, 2008(1):73-77.

[2] 荆和平,经明,刘宁生. 卵漂石地层大口径钻头与钻进工艺的选择[J]. 地质与勘探,2001(4):79-80.

[3] 杨明友, 黄玉文, 陈辉,等. DBF.A系列双底捞砂钻斗的研制及其在卵砾石层中的应用[J]. 探矿工程(岩土钻掘工程), 2001(s1):154-156.

[4] 刘睦峰, 彭振斌, 王建军,等. 砂卵石层泥浆护壁与旋挖钻进工艺[J]. 中南大学学报(自然科学版), 2010, 41(1):265-271.

[5] 张彬. 旋挖钻机在松散卵石层成孔的施工技术[J]. 中国水运月刊, 2013, 13(1):260-261.

[6] 杜卫, 李伟利. 卵砾石土层的破碎与钻进方法[J]. 西部探矿工程, 2002, 14(4):86-87.

[7] 张振, 郭伟. 旋挖钻头的类型及选配[J]. 现代隧道技术, 2012, 49(2):152-159.

[8] 刘睦峰, 彭振斌, 王建军,等. 砂卵石层泥浆护壁与旋挖钻进工艺[J]. 中南大学学报(自然科学版), 2010, 41(1):265-271.