蒸发式空气冷凝器的研究与应用

王婷,黄立新

(1.内蒙古君正化工有限责任公司,内蒙古 乌海 016041;2.华润雪花啤酒(中国)有限公司山东区域公司,山东 滨州 256200)

随着工农业的发展,我国水资源和能源日趋紧张,节水、节能成为我国的一项基本国策,也是化工生产中降低生产成本、提高企业经营效益的重要举措。

根据冷却介质和冷却方式的不同,常用的冷凝器一般可分为水冷式、空气冷却式(或称风冷式)及蒸发式3种。空气冷却式冷凝器由于冷却效果较差、冷凝温度较高,主要用于缺乏冷却水源的场所、分散式以及小型制冷系统。而大、中型制冷系统,以前应用最多的是立式或卧式壳管式(水冷)冷凝器。为了降低冷却水消耗,该类冷凝器大多使用循环水,故须配套建设冷却水塔,装置占地面积大,循环水泵和冷却水塔风机功率消耗大。蒸发式空气冷凝器具有节水、节电、结构紧凑和占地面积小等优点[1],是一种能源节约型产品,具有良好的发展前景。

内蒙古君正化工有限责任公司(以下简称君正化工)在2014年将蒸发式空气冷凝器应用于氯乙烯冷凝,下文将具体介绍蒸发式空气冷凝器的工作原理、技术特点及实际应用效果。

1 蒸发式空气冷凝器的运行原理

蒸发式空气冷凝是以蒸发冷凝和显热交换为基础,温度不同的两种流体(空气和水)混合时,较热流体(水)发生冷却,这种冷却效应是依据一部分液体变成气态而放出蒸发潜热来实现的。蒸发式空气冷凝器充分利用冷却水蒸发时的汽化潜热对高温介质进行冷却,这与风冷式冷凝器和水冷式冷凝器利用显热来吸收高温介质的热量完全不同。由于水的蒸发潜热很大,故实现冷凝热量的转移只需少量的冷却水,即利用盘管外的喷淋水部分蒸发吸收盘管内高温介质的热量而使管内的高温介质逐渐由气态冷凝为液态。

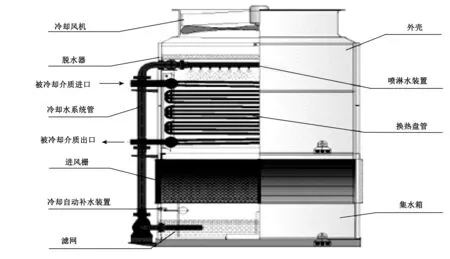

蒸发式空气冷凝器主要由换热器、水循环系统及鼓风机3部分组成(如图1所示),冷却水由循环水泵送至换热盘管的上部,经喷嘴喷淋至换热盘管外表面形成水膜向下流动。由于水膜中部分水蒸发时吸收热量而使管内高温、高压的介质蒸汽冷凝成液体。空气则由箱体上方和下方同时进入,将换热盘管外的水蒸气带走。当空气温度低于水温时,还可发挥一定的冷却作用。未蒸发的水仍返回至箱底水池中,用浮球保持一定的水位,依此循环工作。

图1 蒸发式空气冷凝器结构示意图Fig.1 Structural diagram of an evaporative air condenser

2 蒸发式空气冷凝器的技术特点

蒸发式空气冷凝器除具备常规冷凝器的共同特点外,相较于其他冷凝器,还具有如下突出特点。

(1) 冷凝效果好。

蒸发式空气冷凝器换热盘管内为高温介质蒸汽冷凝,是一个传热速率很快的过程,表面为水膜所覆盖,与管壁及空气流进行高效的换热。由于水的蒸发潜热较大,在盘管内外,空气与高温介质逆流及错流换热,加快了传热效率,从而达到了更好的冷凝效果。

(2)节水。

与水冷式冷凝器相比,蒸发式空气冷凝器更加充分利用了水的蒸发潜热。空冷式和水冷式冷凝器依靠冷却介质吸热后温度升高来移出热量,需要冷却介质的流量较大。蒸发式空气冷凝器中,由于水的蒸发潜热很大,故实现冷凝热量的转移只需少量的冷却水。一般的水冷式冷凝器中,1 kg冷却水只能移出16.75~25.12 kJ热量,而1 kg水在常压下蒸发能移出约2 428 kJ的热量,因而蒸发式空气冷凝器理论耗水量只为一般水冷式冷凝器的1%。在实际生产中,由于吹散损失、排污换水等,耗水量约为一般水冷式冷凝器的5%~10%[2],因而它特别适用于缺水地区。

(3)节能。

采用蒸发式空气冷凝器制冷系统,其冷凝温度可以设计得比风冷式冷凝器或水冷式冷凝器更低一些。蒸发式空气冷凝器与冷却塔和管壳式冷凝器相结合的系统比较,压缩机的动力消耗可节约10%以上;与空冷式冷凝器相比较,可节约30%以上。

蒸发式冷凝器的风机动力消耗与水冷式的冷却塔相近,仅为空冷式冷却塔的1/3。由于降低了水泵的压力与流量,泵的动力消耗约为空气式冷却塔系统的1/4。

蒸发式空气冷凝器的功耗比水冷式和风冷式冷凝器都低。在单位冷凝负荷条件下,立式水冷式冷凝器功耗占冷凝负荷的2.5%左右,卧式水冷式冷凝器功耗占冷凝负荷的1.3%左右,蒸发式空气冷凝器功耗占冷凝负荷的1.1%左右。蒸发式空气冷凝器相对于立式水冷式冷凝器节电80%以上,相对于卧式水冷式冷凝器节电10%左右。

(4)结构紧凑。

因为在蒸发式空气冷凝器内传热、传质两个过程一次完成,因而不需要冷却塔,相对于传统的带冷却塔的水冷式冷凝器结构更紧凑。

(5)安装、维护方便,运行费用低。

蒸发式空气冷凝器结构紧凑,占地面积小,其整体制造给安装带来了极大的方便。

3 蒸发式空气冷凝器在精馏系统中的应用

3.1 原工艺的技改

君正化工原氯乙烯生产工艺为:经过压缩机加压后的气态氯乙烯首先通过机后油分离器除去压缩过程带出的微量压缩机油,除油后的气态氯乙烯经机后冷却器进行预冷降温,将气态氯乙烯温度由85 ℃降至45 ℃左右,预冷后的气态氯乙烯再进入精馏系统的全凝器,用5 ℃水对其进行冷却液化,之后液态的氯乙烯进入水分离器,由泵输送至低沸塔进一步精制处理。因生产负荷的提升,全凝器换热面积小,无法满足生产需求,且5 ℃水用量较大,导致冷冻装置5 ℃水机组全年满负荷运行。为了降低5 ℃水用量,减轻全凝器的生产负荷,在机后系统增加了蒸发式空气冷凝器,经机后冷却器预冷的气态氯乙烯进入蒸发式空气冷凝器冷凝,其中大部气态氯乙烯得到液化,未液化的气态氯乙烯再进入全凝器进一步冷凝液化,从而减轻全凝器的工作负荷,降低5 ℃水用量,达到节能目的。

3.2 蒸发式空气冷凝器运行效果

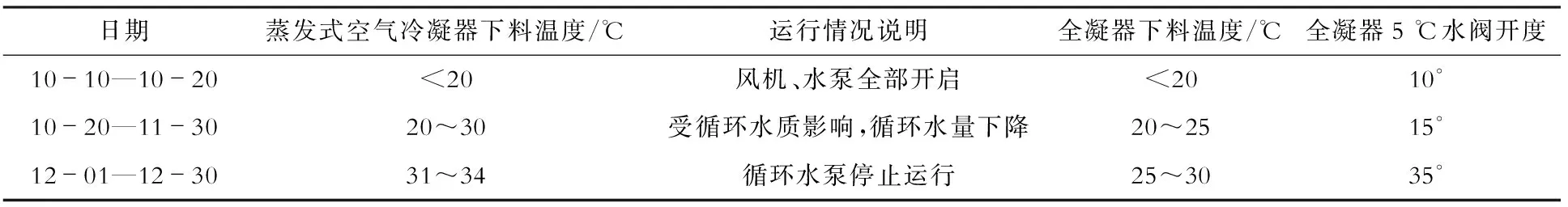

2014年10月10日,君正化工精馏系统增加的蒸发式空气冷凝器投入运行,截至2014年12月30日,全凝器、5 ℃机组、-35 ℃机组运行情况见表1~表4。

表1蒸发式空气冷凝器投用后全凝器运行情况

Table1Operationofatotalcondenserafteranevaporativeaircondenserisputintouse

日期蒸发式空气冷凝器下料温度/℃运行情况说明全凝器下料温度/℃全凝器5 ℃水阀开度10-10—10-20<20风机、水泵全部开启<2010°10-20—11-3020~30受循环水质影响,循环水量下降20~2515°12-01—12-3031~34循环水泵停止运行25~3035°

注:全凝器5 ℃上水阀开度为旁路手阀开度,上水调节阀前后手阀全部关闭。

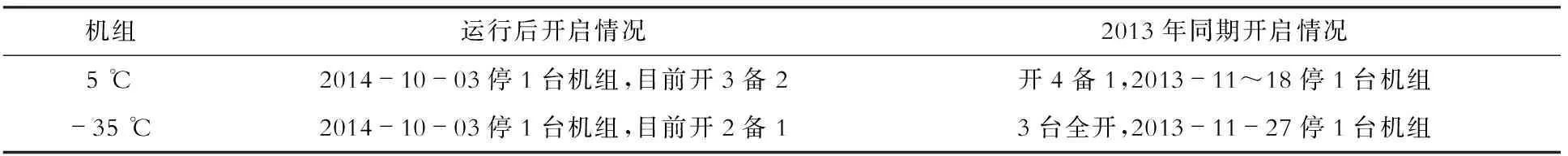

表2蒸发式空气冷凝器投用后5℃机组、-35℃机组运行情况

Table2Operationof5℃unitand-35℃unitafteranevaporativeaircondenserisputintouse

机组运行后开启情况2013年同期开启情况5 ℃2014-10-03停1台机组,目前开3备2开4备1,2013-11~18停1台机组-35 ℃2014-10-03停1台机组,目前开2备13台全开,2013-11-27停1台机组

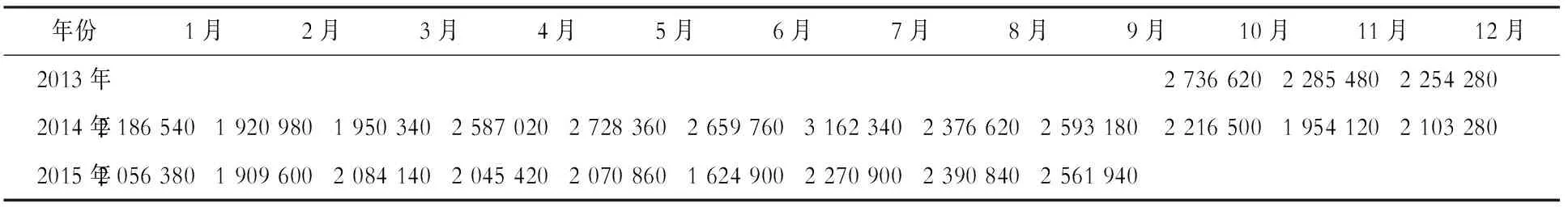

表3 蒸发式空气冷凝器投用前后5 ℃机组用电量统计Table 3 Power consumption of 5 ℃ unit before and after an evaporative air condenser is put into use kW·h

表4蒸发式空气冷凝器投用前后-35℃机组用电量统计

Table4Powerconsumptionof-35℃unitbeforeandafteranevaporativeaircondenserisputintousekW·h

由表3可知:2013年10月至2014年9月,5 ℃机组总的耗电量为29 441 520 kW·h。2014年10月至2015年9月总的耗电量为25 288 880 kW·h。去除2015年3月和8月因机组故障造成用电量负增长,年耗电量降低了4 300 660÷10×12=5 160 792(kW·h),按照电的市场价0.35元/(kW·h)(不含税)计算,年经济效益为5 160 792×0.35=1 806 277.2(元)≈180.63(万元)。

由表4可知:2013年10月至2014年9月,-35 ℃机组总的耗电量为13 202 760 kW·h。2014年10月至2015年9月,总的耗电量为11 960 640 kW·h。去除2015年8月和9月因-35 ℃机组故障造成用电量负增长,年耗电量降低了1 651 950÷10×12=1 982 340(kW·h),按照电的市场价0.35元/(kW·h)(不含税)计算,年经济效益为1 982 340×0.35=693 819(元)≈69.38(万元)。

说明:①2013年10月至2014年9月,树脂产量共计为315 208 t;2014年10月至2015年9月,树脂产量共计为323 748 t,同比增产8 540 t。② 2014年8月检修天数为6天,2015年6月检修天数为7天,该部分效益未计算在内。

同时,停止5 ℃水机组的运行,节约循环水费用为(3—8月、10—12月同期均停止1台5 ℃机组运行):

990×0.1×9×30×24=64.15(万元/a)。

式中:990 为5 ℃机组的补水量,t/h;0.1为循环水的生产成本,元/t;9为9个月(3—8月,10—12月)。

去除设备年运行费用57.94万元,新增蒸发式空气冷凝器年经济效益约为256.22万元,远远超出预期效果。

4 存在的问题

蒸发式空气冷凝器的应用日趋增多,近年来,国内外对其研究不断深入,收到了良好的效果。但蒸发式空气冷凝器在使用过程中也存在一些问题,给用户带来一定的经济损失。

4.1 结垢问题

结垢是影响蒸发式空气冷凝器换热效果的主要因素。由于蒸发式空气冷凝器结构紧凑,吸热快,换热效率高,结垢对其传热性能影响较大。影响结垢的因素很多,换热面表面温度、表面粗糙度、表面结构及流体流动状态、pH值、流体温度、流体中杂质离子含量等都起着非常重要的作用。蒸发式空气冷凝器通过部分循环水的汽化来移出气态氯乙烯中的热量,从而实现液化。当循环水蒸发时,原本存在于循环水中的杂质仍残留于水中,水中溶解固体的浓度很快提高至很高的水平。其次,空气与循环水接触过程中,其中的各种杂质也进入循环水系统,如果这些杂质和污物不能得到有效控制,就会引起结垢、腐蚀和泥浆积聚,从而降低传热效率,增加运行成本。解决结垢的方法目前主要有:①化学方法,即在循环水中添加阻垢剂,如聚磷酸盐、有机磷类阻垢剂、有机低分子质量聚合物阻垢剂等;②物理方法,如磁处理技术、静电处理技术、超声波处理技术和电子除垢技术,表面改性技术也属于这一类;③增加预冷盘管段,一些蒸发式空气冷凝器使用厂家为了降低湿式热交换段的管壁温度,减缓垢的生成,采用增加预冷盘管段的方式,也可以取得比较好的防垢效果。预冷段一般放在脱水器的上部,且采用翅片铜管,以提高比表面积和强化换热。但即使采用了防结垢技术,也必须时刻注意结垢情况,随时采取除垢措施,这就要求加大循环水水质的控制,将其硬度、碱度、溶解固体总量、氯化物和硫化物含量等控制在合格范围内,还可将其中的部分循环水进行置换,从而降低杂质的积聚。如此不仅可以提高蒸发式空气冷凝器的传热效率,还可以延长其使用寿命。

4.2 腐蚀问题

由于蒸发式空气冷凝器外壳常年处于水与空气的潮湿环境下,易腐蚀。防腐的主要措施有:牺牲阳极法、化学镀Ni-P、表面涂层处理、改变材质等。常用的方法是热浸锌处理(包括换热管),因此热浸锌质量尤为重要,应保证镀锌厚度,同时注意镀层均匀度。

4.3 水量的合理分布问题

喷淋水量的控制和分布情况对蒸发式空气冷凝器换热效果有很大的影响。喷淋水量一般以单位宽度上的冷却水量来表示,在水分配系统中,采用特大型防堵式喷淋嘴取代数量众多的喷水孔,可大大简化循环水分配系统,提高效率,且维护费用较低。

4.4 风机问题

现在蒸发式空气冷凝器多数采用吸风式风机,接线盒放在箱体外,避免与水接触,从而避免了接线盒进水短路、电动机烧毁等问题的发生,但对风机叶片要求较高,要能耐腐蚀。

4.5 振动与噪声问题

蒸发式空气冷凝器运行时的噪声主要来自4个方面:风机、水泵、水滴下落和箱体综合噪声,其中风机产生的噪声最大。对风机的噪声处理,可以选用宽叶片设计的低噪声轴流风机以及增加排风消音器等措施。在噪声要求较高的场合,水滴下落可采用消音毯降低噪声,箱体噪声则可采用贴吸声材料的方法消除。

由于管内走高压气体,若管束固定不牢,受高压气体冲击易发生振动,产生较大的噪声。因此,应注意管束与箱体连接稳固,还可考虑在箱体槽钢基础的固定螺栓上使用减震弹簧来降低噪声。

4.6 维护问题

蒸发式空气冷凝器对维护保养的要求相对较高,须定期维护,主要是生物杂质、藻类、泥渣和其他微生物的生长会降低系统的换热效率。因此,当系统首次注满水时,应进行杀菌处理控制微生物的生长,特别是系统长时间停机时,为消除停机期间微生物杂质所产生的影响,应进行系统排净。

5 结语

近年来,节能减排已成为全社会的共识,具有优良节能、节水特性的蒸发式空气冷凝器具有良好的发展前景,可在我国西北等缺水地区广泛应用。笔者通过对蒸发式空气冷凝器工作原理、技术特点及影响换热的各类因素进行研究、总结,并结合君正化工实际生产状况,找出了影响蒸发式空气冷凝器换热效果和连续运行的关键因素,从而为更好地发挥蒸发式空气冷凝器的功效、实现更大的节能目标打下基础。同时,可根据各地条件改变蒸发式空气冷凝器的设备技术指标,即实现蒸发式空气冷凝器设计和制造的智能化,可以建立各地气候条件数据库,采用计算机辅助设计,这也是蒸发式空气冷凝器设计和制造的一个重要发展方向。

[参考文献]

[1] 黄翔,刘鸣.我国新疆地区蒸汽式冷却技术应用现状分析[J].制冷与空调,2001,6(1):33-38.

[2] 庄友明.蒸发式冷凝器和水冷式冷凝器的能耗比较及经济性分析[J].制冷,2001,1(20):48-51.