从废印制电路板中提取金的研究

钟捷,黄振浩,辛灿辉,李锦标

(惠州市惠阳区力行环保有限公司,广东惠州516211)

随着世界电子行业的迅猛发展,终端设备更新换代速度越来越快,由此产生的电子废弃物已成为增长速度最快的城市固体废弃物之一[1,2],这其中埋藏着可循环利用的贵金属资源,尤其是稀贵金属,其品位是天然矿石的几十倍甚至是几百倍,是比天然矿山纯度更高的优良资源,具有巨大的回收价值,被喻为“城市矿山”[3]。与此同时,对于导电性优良的金和银的需求与日俱增,而金银等贵金属的储量有限,且在开采和提炼过程中都会产生巨大的生态破坏和环境污染。

东华大学钟非文[2]、张俊艳[4]测定了某一代表性印制电路板中各金属元素的含量,见表1。

表1 某一代表性印制电路板中各金属元素含量 mg/g

如表1所示,该印制电路板中金含量为101.3 g/t、银含量为96.6 g/t,其经济价值十分可观,且纯度超过了自然界同类富矿金属含量的10倍[5]。

金的提取方法有氰化法[6]、氯化法[7]、溴化法[8]、硫脲法[9]、硫代硫酸盐法[10]、石硫合剂法[11]、细菌法[12]等。

本项目研究对象为经破碎分选后的废印制电路板,并使用H2O2-H2SO4体系浸出铜之后的浸铜渣,浸出过程中加入银量0.4倍左右的NaCl,可以基本保证银不在溶液中溶解[13]。

1 NaClO3-H2SO4体系浸出金

反应原理[14]为:

在NaClO3-H2SO4体系浸出金的过程中,H2SO4有四方面作用:一是和NaClO3反应生成氧化性极强的初生[Cl],进而将金氧化;二是使原料中的铅尽可能少地进入溶液;三是它的挥发性比HCl小,可改善操作环境[15];四是为了抑制PbCl2的生成,以提高金粉的品位[14]。

将浸铜渣放入反应釜中,加入浸出剂并搅拌,当达到预定温度时开始计时。达到浸出时间后取出渣浆过滤,测定液体的体积,分析金的含量,计算金的浸出率。实验固定条件:浸出剂 n(NaClO3)∶n(H2SO4)为13∶2,搅拌速度为 400±10 r/min,NaCl投药量为 20 g/L。考察NaClO3投药量、浸出剂与浸铜渣液固比、反应温度、浸出时间这4个因素对金浸出率的影响。

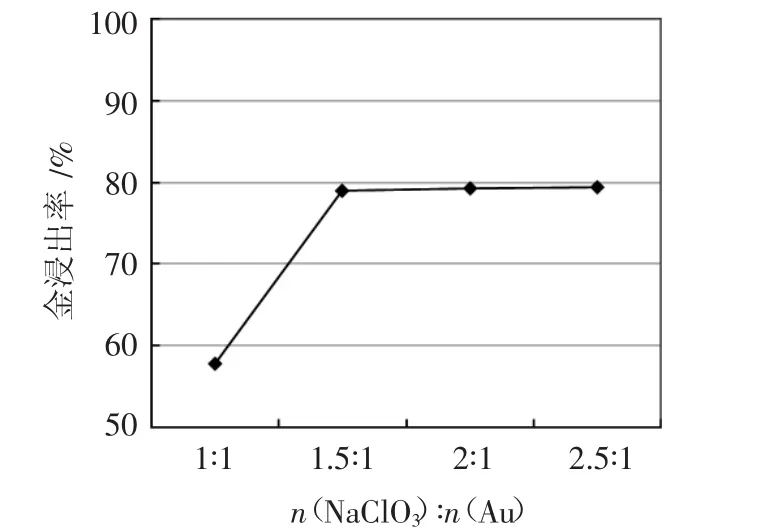

1.1 NaClO3投药量对金浸出率的影响

浸出剂与浸铜渣液固比取2∶1,反应温度取80℃,浸出时间取 6 h,NaClO3投药量按摩尔比[n(NaClO3)∶n(Au)]取 1∶1,1.5∶1,2∶1,2.5∶1,实验结果见表 2 和图 1。

表2 NaClO3投药量对金浸出率的影响

图1 NaClO3投药量对金浸出率的影响

根据反应原理,1 mol的NaClO3能够氧化2 mol的Au,但浸铜渣中还有Pt,Pd等惰性金属,其含量之和甚至超过金,且为了增大化学反应推动力和加快反应速率,所以,NaClO3的实际投药量要多于理论投药量。当n(NaClO3)∶n(Au)为 1∶1 时,由于氧化剂不足,金浸出率较低;当 n(NaClO3)∶n(Au)为 1.5∶1 时,金浸出率显著提高;而当NaClO3已足够时,继续增大投药量,金的浸出率并未明显升高。故,最佳NaClO3投药量取n(NaClO3)∶n(Au)=1.5∶1。

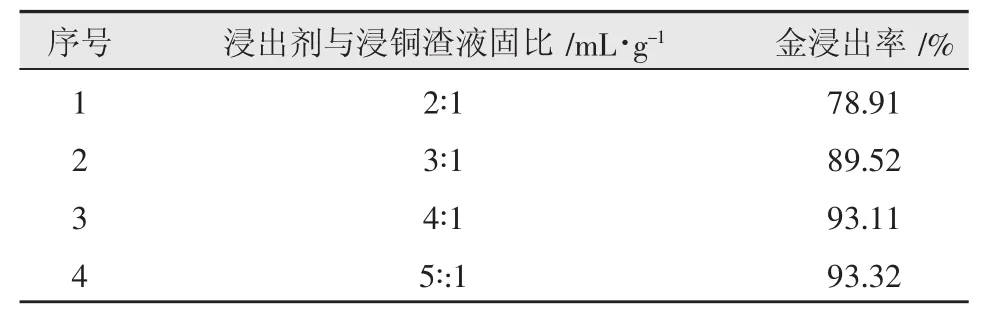

1.2 浸出剂与浸铜渣液固比对金浸出率的影响

NaClO3投药量按摩尔比[n(NaClO3)∶n(Au)]取1.5∶1,反应温度取80℃,浸出时间取6 h,浸出剂与浸铜渣液固比取 2∶1,3∶1,4∶1,5∶1,实验结果见表 3 和图 2。

表3 浸出剂与浸铜渣液固比对金浸出率的影响

图2 浸出剂与浸铜渣液固比对金浸出率的影响

浸出剂与浸铜渣液固比越大,金浸出率越高,而大于4∶1时,继续增大液固比,金的浸出率并未显著升高。实际生产过程中为了节约原料,以及提高浸出液中金的质量浓度,液固比不宜过高。故,最佳浸出剂与浸铜渣液固比取4∶1。

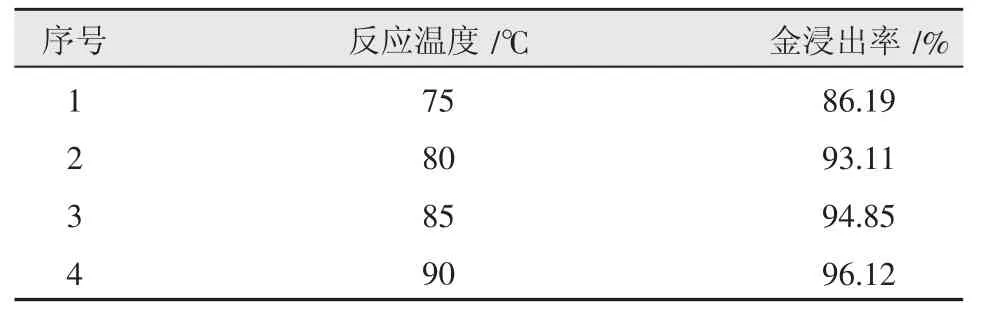

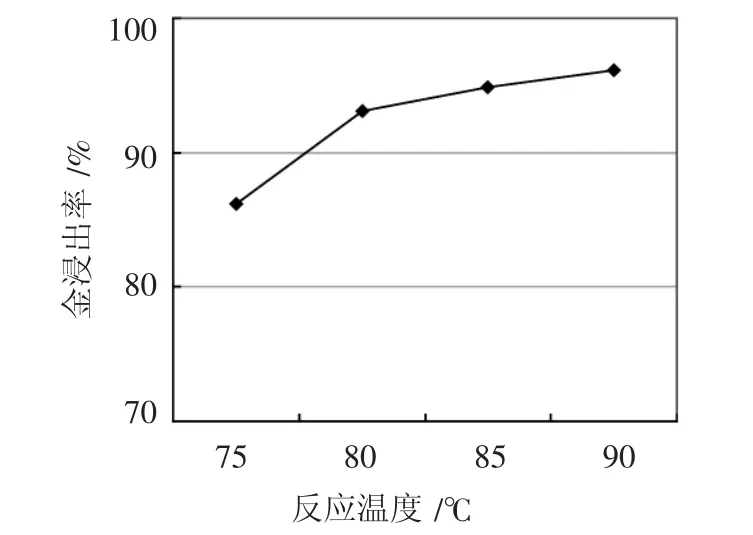

1.3 反应温度对金浸出率的影响

NaClO3投药量按摩尔比[n(NaClO3)∶n(Au)]取1.5∶1,浸出时间取 6 h,浸出剂与浸铜渣液固比取 4∶1,反应温度取75℃,80℃,85℃,90℃,实验结果见表4和图3。

表4 反应温度对金浸出率的影响

图3 反应温度对金浸出率的影响

从化学动力学的角度来看,升温可显著提高反应速率,温度越高越有利于金的浸出。但考虑到实际生产中,接近水的沸点时,有较多的氯化氢随水分一同蒸发出来,操作环境较恶劣。故,最佳反应温度取90℃。

1.4 浸出时间对金浸出率的影响

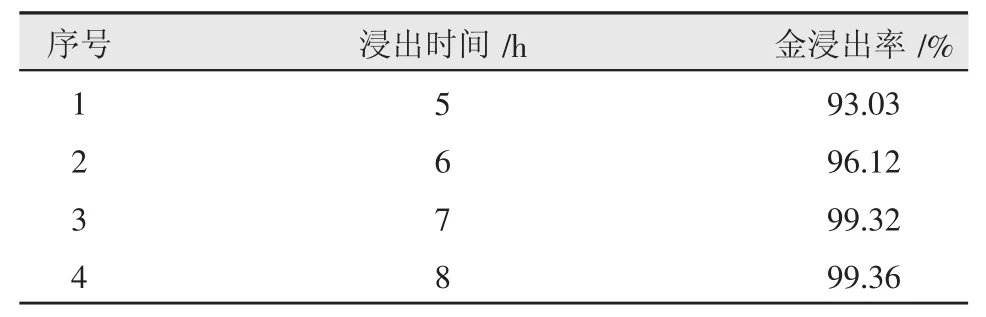

NaClO3投药量按摩尔比[n(NaClO3)∶n(Au)]取1.5∶1,浸出剂与浸铜渣液固比取4∶1,反应温度取90℃,浸出时间取 5 h,6 h,7 h,8 h,实验结果见表 5 和图4。

表5 浸出时间对金浸出率的影响

图4 浸出时间对金浸出率的影响

浸出时间越长,金的浸出越彻底,但7 h以后,反应速率已经很低,8 h的浸出率与7 h的浸出率基本无差别。同时,在实际生产中,考虑到产能与排班,7 h的浸出时间便于一天生产两班。故,最佳浸出时间取7 h。

通过以上实验,确定NaClO3-H2SO4体系浸出金的最佳条件为:NaClO3投药量 n(NaClO3)∶n(Au)为 1.5∶1,浸出剂与浸铜渣液固比为 4,反应温度为90℃,浸出时间为 7 h,浸出剂 n(NaClO3)∶n(H2SO4)为 13∶2,搅拌速度为400±10 r/min,NaCl投药量为20 g/L。按以上最佳反应条件进行实验,金浸出率为99.32%。

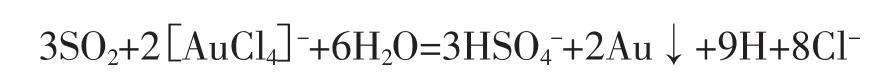

2 SO2还原金

反应原理为[16]:

SO2的还原电极电位介于金与铂、钯的之间,因此,SO2作还原剂可选择性地还原金[15,16]。SO2流量取0.4 L/min、反应温度取90℃、反应时间取2 h,金还原收率为99.4%,金直收率为99%。

还原所得到为粗金。粗金再加入搪瓷反应桶,加入浓硫酸,小火加热以除去其他杂质,经稀硝酸泡洗后,过滤洗涤至中性得到更高纯度的金粉。最后,金粉送至熔炼机高温熔化后注模成为金锭。所得金锭纯度达到99.9%。

3 结论

通过以上实验证明,使用NaClO3-H2SO4体系浸出金,SO2还原金效果良好,是从废印制电路板中提取金技术可行方案。在实际生产应用中,应在浸出和还原的过程进一步优化反应条件,以达到技术可行,经济合理,环境容许。

[1] 尚辉良,陈娴,傅江,等.我国电子废弃物回收处理现状与EPR体系制度的建立[J].中国金属通报,2013(6):16-19.

[2] 钟非文.三相床反应器催化氧化电子废弃物[D].上海:东华大学,2006.

[3]袁祥奕,刘牡丹.“城市矿山”资源特点及资源化现状[J].中国资源综合利用,2017(4):70-73.

[4] 张俊艳.电子废弃物提金技术研究及其效益分析探讨[D].上海:东华大学,2006.

[5] 邓明强,王肖倩,郭丽晶.国内外线路板电子元件去除及贵金属提取现状分析[J].再生资源与循环经济,2014,7(12):39-41.

[6]Logsdon M J,Hagelstein K,Mudder T I.The management of cyanide in gold extraction[J].1999.

[7]Dönmez B,Ekinci Z,çelik C,et al.Optimisation of the chlorination of gold in decopperized anode slime in aqueous medium[J].Hydrometallurgy,1999,52(1):81-90.

[8] Yannopoulos J C.The Extractive Metallurgy of Gold[M].Springer US,1991.

[9] 刘小月.硫脲法提取金银的研究现状[J].有色矿冶,1986(3):20-24.

[10] 字富庭,何素琼,胡显智,等.硫代硫酸盐浸金中硫代硫酸盐稳定性研究状况[J].矿冶,2012(3):33-38.

[11] 傅平丰,孙春宝,康金星,等.石硫合剂法浸金的原理、稳定性及应用研究进展[J].贵金属,2012(2):67-70.

[12]李丽洁.难处理金矿细菌预氧化浸出工艺研究现状及进展[J].矿产保护与利用,1999(3):43-46.

[13]李运刚.湿法处理铜阳极泥工艺研究(Ⅰ)——铜、硒、碲的浸出[J].湿法冶金,2000(1):41-45.

[14] 刘新建.铜阳极泥全湿法处理新工艺的研究[D].沈阳:东北大学,2009.

[15]李运刚.湿法处理铜阳极泥工艺研究(Ⅱ)——金的选择性浸出[J].湿法冶金,2000(4):21-25.

[16] 马亚 ,郑雅杰,丁光月,等.卤素离子催化作用下SO2还原沉金后液及其热力学特征[J].中国有色金属学报,2016(4):901-907.