海绵钛生产中镁电解流水线槽和多极槽技术应用分析

黄子良,任玉毅

(攀钢集团有限公司海绵钛分公司,四川 攀枝花 617000)

0 引 言

国内海绵钛生产企业配套的镁电解工艺有2种,一种是多极槽技术,另一种是流水线槽技术。其中多极槽技术应用广泛,而镁电解流水线槽技术目前仅攀钢海绵钛项目配套采用。多极槽采用单槽运行方式,生产中每一个电解槽均需单独加料、单独出镁。而镁电解流水线槽将多个电解槽串联起来形成一个循环,整条流水线槽仅在一个槽加料、一个槽出镁。镁电解流水线槽与多极槽的槽型结构存在差异,实际生产运行中2种槽型的加料、出镁、电解渣处理等生产维护操作方式都有较大差别,主要技术指标也有一定差异,同时在海绵钛生产全流程中镁电解工序与其它生产单元的联动性也呈现较大差别。因此,对比分析不同的镁电解工艺技术特点,对提高镁电解工艺的认识及了解其对海绵钛生产的影响具有一定实际意义。

1 镁电解流水线槽及多极槽工艺

在镁热还原法生产海绵钛工艺(见图1)中,镁作为还原剂与四氯化钛反应生成海绵钛,同时还原反应产生的熔体氯化镁经电解后产生镁和氯气,镁返回还原工序作为还原剂,氯气返回氯化工序制备四氯化钛。可见,镁电解工序是海绵钛生产工艺中物料循环的重要环节。

图1 海绵钛生产工艺流程示意图Fig.1 Schematic diagram of sponge titanium production process

由于MgCl2熔点高、导电性差、挥发性强、容易水解,在镁电解生产过程中不能单独用作电解质。目前镁电解工艺使用的电解质主要有MgCl2-KCl-NaCl体系、MgCl2-NaCl-CaCl2体系和MgCl2-NaCl-CaCl2-KCl体系。为使电解产生的镁汇集良好,在电解质中常加入一定量的氟化钙[1]。在电解槽中,氯离子在阳极失去电子产生氯气,镁离子在阴极得到电子产生金属镁,反应如下:

2Cl--2e → Cl2↑

Mg2++ 2e → Mg

MgCl2→ Mg + Cl2↑

电解产生的氯气气泡不断汇聚长大并受浮力作用在电解质表面与电解质分离,电解产生的金属镁颗粒不断汇聚长大且因自身密度略低于电解质,因而浮在电解质表面并通过导镁系统进入集镁室[2]。

1.1 镁电解流水线槽工艺

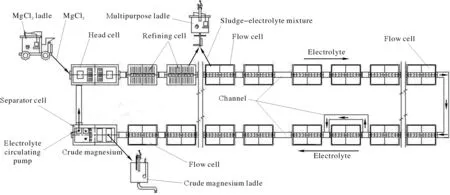

2007年攀钢钛业从乌克兰引进了镁电解流水线槽工艺。镁电解流水线槽一般包括1个头槽、1~2个精炼电解槽、若干个流水线槽(阳极下插槽)、1个尾槽,其具体工艺流程如图2所示。

图2 镁电解流水线槽工艺流程示意图Fig.2 Schematic diagram of magnesium electrolytic flow line process

头槽位于流水线槽最前端,用于电解质制备及对电解质进行预精炼。电解质从头槽流入精炼电解槽。精炼电解槽采用阳极从上部插入的方式,其主要作用是通过精炼进一步除去电解质中杂质及使电解质温度保持恒定,同时电解产生氯气和镁。精炼电解槽内净化后的电解质和生成的金属镁流入阳极下插槽。阳极下插槽为主电解区,采用阳极从底部插入的方式。在尾槽,镁与电解质分离、汇聚并预精炼,高温电解质熔体通过循环泵被输送到头槽从而形成循环。

生产期间,含Ti、Fe、MgO、MgCl2、KCl、NaCl等渣-液混合物、内衬脱落物、镁珠及不溶氟化物沉积在电解槽底部,通过人工出干渣和机械出稀渣的方式除去。

精炼电解槽和阳极下插槽均为三室结构,2个电解室分列两侧,1个集镁室位于2个电解室中间,在电解室一组石墨阳极对应一组钢阴极。单槽电解质质量约25 t。

流水线槽镁电解技术电解质一般采用MgCl2-KCl-NaCl体系,同时添加少量的CaF2。

1.2 镁电解多极槽工艺

多极槽一般采用单槽运行模式,每个电解槽实行单独加料、单独出镁,各槽电解产生的氯气经各自对应的氯气支管汇入氯气总管,再进入氯气净化压缩系统。

多极槽为两室结构,即1个电解室、1个集镁室,石墨阳极全部从槽上部插入,单槽熔体质量约60 t。多极槽的有效容积大,在电解槽运行周期内不清除电解过程产生的槽渣而是让槽渣沉积在槽底,在电解槽大修时一并清除。

多极槽工作原理:在阴、阳极之间放入双极性导体,在电解槽外加电压作用下,双极性导体一面呈正电位,另一面呈负电位,使电解槽阴、阳极之间的电压呈梯级分布,从而大大提高工作效率和电能效率(见图3)。目前国内普遍应用的多极槽一般是在钢阴极、石墨阳极之间插入2块石墨材质的双极性导体,相当于由原来的1组电极变为3组电极。

图3 多极槽工作原理示意图Fig.3 Operational principle diagram of multipolar cell

多极槽电解质一般采用MgCl2-CaCl2-NaCl体系,同时也添加少量的CaF2。

2 流水线槽和多极槽结构比较

2.1 电极设置

镁电解流水线槽配有2个电解室和1个集镁室,两侧为电解室,中间为集镁室,电解室内电极间距小,相应地电解槽槽壳外电极头间距小,电极监控、维护空间小,电极和电极头无法采用水冷方式。多极槽为1个电解室、1个集镁室结构,双极性电极完全放置于电解槽内,整个电解槽的电极头数量只有流水线槽的约1/5,露出电解槽壳的电极间距大,并且阳极头使用了水冷夹套,有效降低了阳极头温度,减少了电极氧化损失。

多极槽的阴极本身即为一个导镁系统与电解质循环系统,电解出的镁能通过导镁系统快速进入集镁室,能最大程度地降低镁、氯二次反应;流水线槽的阴极无导镁系统,电解出的镁依靠电解质循环通过导镁孔进入集镁室,镁在电解室停留时间较长,镁、氯二次反应大。

2.2 槽温控制装置

流水线槽无专门的槽温控制装置,槽温可通过调节直流电强度、电流分流器、氯气系统负压、尾气排风、加入固体盐或固体电解质等多种方式调节,但是调温过程缓慢,加上流水线上各电解槽槽况不同,一种调温方式可能造成部分电解槽温度偏高,部分温度偏低,难于精确控制各槽温度。

多极槽主要有2种槽温控制装置:①在电解室、集镁室一侧液面下各设置一对交流加热电极,槽温偏低时可通过开启交流加热电极迅速升温,特别是在处理电极因电解质温度低发生金属镁凝固短路时快捷有效;②在集镁室的电解质液面下设有一组空气套管换热器,槽温高时,开启风机即可通过套管换热器利用空气与电解质进行热交换,快速将电解质温度降到工艺要求范围。

2.3 液位控制装置

镁电解流水线槽无专门的液位控制装置,循环电解质液位通过调节循环泵打料流量、在头槽加入熔体氯化镁(或电解质)和固体盐等方法控制。

多极槽在集镁室电解质液面下设置一套液位控制装置,该装置可简单理解为一开口朝下的箱体,箱体顶部连接氩气。当向电解槽内加入熔体氯化镁时,远程控制排出箱体内的部分氩气,电解质进入箱体从而抵消了因加入熔体造成的液面升高;随着电解的进行,电解槽液位下降,远程控制往箱体内通入氩气,箱体内电解质排出,电解槽液位升高。

2.4 烘槽用抽气孔

多极槽在槽壳两侧和底部均匀设置数十个专门用于烘槽的抽气孔。烘槽时,将各抽气孔连接真空软管,烘槽过程中槽壳内的水分一方面随烘槽产生的热气排出,另一方面通过连接槽壳外侧的真空软管抽出,槽壳内水分被充分排出。这是多极槽在启槽后短时间内即可达到设计指标的重要原因。镁电解流水线槽未设置真空抽气孔,烘槽过程中无法有效排出电解槽壳内水分,从而延长了电解槽启槽后达到设计指标的时间[3]。

2.5 电解质挥发物控制装置

多极槽运行温度在655 ℃左右[4],流水线槽运行温度在680 ℃以上。因电解质挥发性随温度升高而增大,生产过程中多极槽的电解质挥发物比流水线槽少。另外,多极槽可通过两个装置降低进入氯气管道的挥发物量,一是在电解室与氯气支管之间设置一个集气罩阻止部分挥发物进入氯气管道;二是在每个电解槽的氯气支管上设置调节阀,可及时将单个电解槽负压控制在工艺要求范围,从而避免单槽负压过大而抽出更多电解质挥发物。

3 流水线槽和多极槽应用比较

实际应用中,镁电解流水线槽采用头槽集中加料、尾槽集中出镁模式运行;多极槽全部采用单槽运行模式,即每个电解槽单独加料、单独出镁。

3.1 主要技术指标

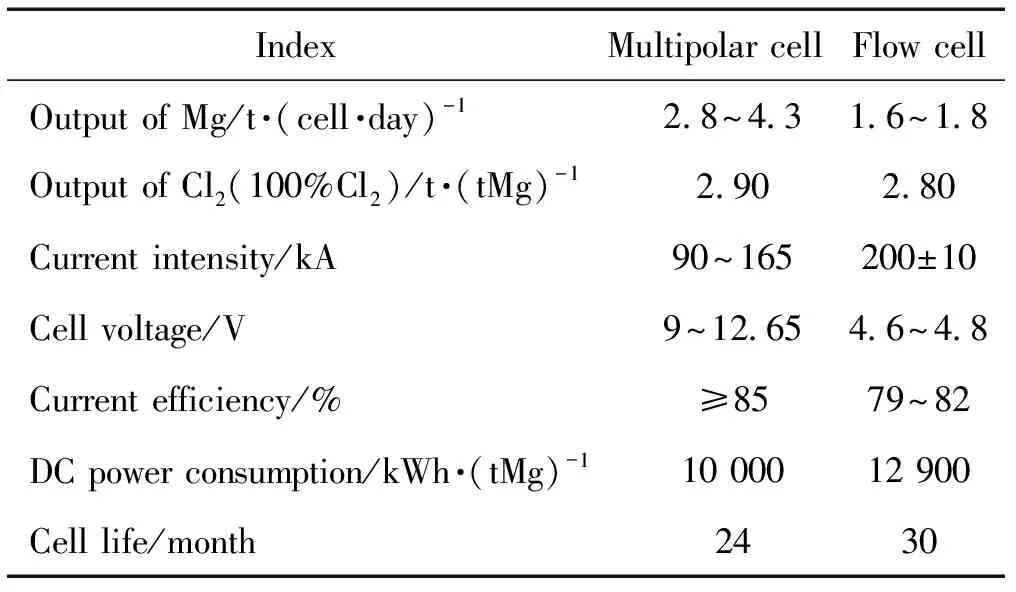

表1为镁电解多极槽与流水线槽的主要技术指标。可以看出,多极槽技术经济指标明显优于流水线槽技术指标。从实际运行情况看,多极槽在启槽3 d后电流效率即可达到设计指标;攀钢海绵钛项目镁电解流水线大循环串联运行28个电解槽,运行近300 d后电流效率基本达到设计指标。多极槽生产的氯气体积浓度可稳定在95%~99%,镁电解流水线槽生产的氯气体积浓度为80%~85%。

表1 镁电解多极槽与流水线槽主要技术指标

3.2 生产操作与维护

(1)电解温度、液位控制多极槽设有专门的温度、液位控制装置,可长期保持在655 ℃左右运行,槽内电解质液位差可稳定控制到厘米甚至毫米级,稳定的参数为保持较高电流效率创造了条件[5]。镁电解流水线槽加料前后电解槽液位相差大,如熔体原料不足,必须通过加入固体盐等方式解决;流水线槽运行时各槽温度主要通过槽底吹风冷却、尾气系统排气和电解质循环流动平衡,调节时间较长。

(2)电极监控和维护多极槽因电极少,露出电解槽的电极间距大,铝母排与软连接之间、软连接与电极夹板之间、石墨电极夹板与石墨之间的紧固螺栓少,为电极温度监控、接触压降检测和异常电极处理创造了条件;电解槽下部有足够的槽渣存储空间,生产周期内电极间不会出现积渣。流水线槽电极数量是多极槽电极数量的5倍左右,电极间距小,电极监控及处理空间狭窄,增加了电极监控和异常电极处理的难度。另外,因电极间硬渣清理困难,常出现电极间因积渣过多引起部分电极电流负荷增大、短路等严重影响电解槽安全运行的问题。

(3)加料及出渣多极槽全为单槽运行模式,每个电解槽单独加料和出镁,如电解槽数量多,加料、出镁操作频繁;流水线槽集中在头槽加料、尾槽出镁,加料、出镁操作频率低,特别在大规模镁电解生产情况下优势明显。流水线槽需定期除硬渣、稀渣,个别电解槽甚至需每天出渣,出渣工作量大、操作环境差;多极槽在整个运行周期内不除渣。

(4)与氯化、还原等工序的联动多极槽因自身具有交流加热保温功能,在氯化工序不需要镁电解阳极氯气或还原工序排放氯化镁熔体不足等生产异常时,可停供直流电不生产镁和氯气,或降低直流电强度少生产镁和氯气,减少氯化镁消耗。流水线槽因自身不具有交流加热保温功能,无法长时间停直流电或降低直流电强度,必须维持一定的直流电强度以保证流水线槽内电解质循环,相应地会继续电解产生氯气和镁,产生的氯气必须净化处理,间接增加了海绵钛生产成本。

3.3 电解镁质量

镁电解多极槽技术属典型的恒温、低温电解,减少了镁的氧化损失;多极槽密封良好,空气吸入少,集镁室始终保持氩气气氛,进一步减少了镁的氧化;多极槽在1个工作日内只进行1~2次抽镁操作,液镁在槽内静置、沉降时间长,相当于在集镁室完成了镁的精炼过程。多极槽生产的液镁质量较高,能达到还原工序所需液镁的质量指标,无需再精炼。

镁电解流水线槽的电解室密封效果较好,但电解槽集镁室、循环连接通道无法实现有效密封,各槽电解产生的粗镁在最终流入尾槽前无氩气保护,电解镁氧化损失较大且镁中氧化镁等杂质含量较高,必须精炼后才能满足还原工艺要求。

3.4 电解生产尾气处理

多极槽设有负压调节装置,可根据负压表及时调节槽内负压,同时在电解槽密封上常采用“熔体电解质+石棉绳+固体盐+沥青”的方式密封,氯气不易逸出,即使出现槽内瞬时正压导致少量氯气外泄,在泄压后即可迅速自动恢复良好的密封;由于电解槽密封良好,集镁室无含氯尾气排放,电解系统勿需配套建设生产尾气处理系统。流水线槽的集镁室有含氯尾气排放,在氯化工序停用电解阳极氯气时,仍需保持一定的直流电强度并继续电解产生氯气,因此,镁电解流水线槽必须配套建设生产尾气处理系统,以处理正常生产状态下的含氯尾气及应急状态下的电解氯气,增加了投资及运行费用。

4 结 语

镁电解多极槽实行单槽加料、单槽出镁,镁电解流水线槽实行集中加料、集中出镁,这两种镁电解技术均可配套海绵钛生产工艺。相比之下,镁电解流水线槽串联运行,有利于大规模镁电解生产;而镁电解多极槽因具有独特的槽结构和温度控制、液位控制、密封方式,生产操作维护简单、弹性大,与氯化、还原等工序的联动性好,无需配套建设尾气处理系统,更有利于海绵钛全流程生产组织和降低生产成本。

[1] 莫畏,邓国珠,罗方承.钛冶金[M].北京:冶金工业出版社,1998:198-248.

[2] 张永健. 镁电解生产工艺学[M].长沙:中南大学出版社, 2006:342-375.

[3] 周云英,石玉英. 烤槽制度对多极镁电解槽电流效率及槽寿命的影响[J].有色金属(冶炼部分),2014(2):25-27.

[4] 陈安波. 多级镁电解槽技术在全流程海绵钛生产中的应用[J]. 化学工程与装备,2011(4):53-55.

[5] 张建安,周云英,石玉英. 多极镁电解槽电流效率的影响因素探讨[J].四川冶金,2013,35(5):26-29.