一种芯片电容高精度批量测试设备设计

刘书萌,冯国兵,王 龙,陈俊凯

(中国电子信息产业集团有限公司第六研究所 北京 102209)

0 引言

在芯片工业生产过程中,需对芯片内部电容进行测量实现芯片合格性筛选,因此研发大批量、高精度、高可靠性电容测量设备对芯片生产工业具有重要的现实意义。针对该实际工业需求,本文给出了一种详细的芯片电容测量设备设计方案,方案中给出了设备工作原理、设备硬件总体设计、软件架构设计等,为芯片电容测量方案提供重要的工业参考价值。

目前电容检测方法主要有:芯片检测;使用分立元件搭建的电容桥、脉冲频率测量;使用通用的电容检测芯片;新型的MEMS检测器件等[1]。综合成本及设计精度等因素,本方案采用德国ACAM公司的PCAP01电容数字转换芯片,通过对电容测量电路的精心设计,使得测试等级可达到fF级[2],测量的容值范围从几fF到几百nF范围内可以任意配置,可以满足多型号芯片工业生产检测的需求。

1 设备工作原理

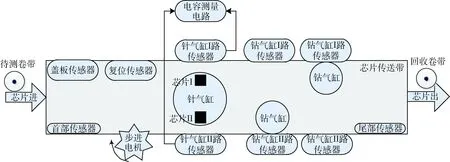

为了满足芯片电容批量自动化检测需求,整个设备采用经典“磁带式”释放与回收机械结构。芯片卷带通过约1 m长传送带平铺展开,每检测一个芯片,需给传送带正转、反转、脉冲数、停止四个参数。电容测量探针通过针气缸压接芯片待测管脚,针气缸由专用驱动器控制,气缸上、下部各有一路位置传感器进行气缸到位检测,当针气缸收到“下压”信号时,针气缸探针飞速跳至底端,压在芯片待测试管脚上,待下部传感器检测“下压到位”信号,判定芯片到位,可进行电容测量操作,并将测量结果按设定的传输协议通过RS422串口传至上位机,上位机接收数据后进行解析,提取测量值并作出合格判定,同时将测试结果存储在SQL Server数据库中,并对被测芯片作出标记,然后给出针气缸复位指令,针气缸飞速上移回位,待上部传感器检测到“复位”信号后,传送带走一个芯片的间隔,芯片到达钻气缸下方,此时若被测芯片标记为不合格,上位机发送指令控制下位机驱动钻气缸“剔除”不合格芯片;对合格芯片钻气缸则不做处理,至此一个完整的芯片测试过程结束,接下来重复以上过程,直至芯片卷带测试完毕。芯片电容测量单元采用专用芯片PCAP01-AD,通过I2C总线与下位机(STM32F103ZET)通信。详细工作原理框图如图1所示。

2 设备总体设计

图2 设备结构框图

设备硬件结构主要由工作台(传送带)、上位机、下位机、复位电路、电容测量模块、按键、驱动控制电路、针气缸(装测试探针)、钻气缸(打孔气缸)、步进电机、复位传感器、针气缸传感器、盖板传感器、首尾检测传感器、钻气缸传感器及相应的驱动电路构成。

(1)工作台为约1 m长的传送带,将待测试芯片卷带在传送带上展开,实现逐个测试。

(2)上位机用来运行测试软件,实现用户管理、控制流程启停、记录和显示测量数据、标记不合格芯片并实时显示检测信息等功能。

(3)下位机为STM32F103ZET单片机,搭载μC/OS-II实时多任务操作系统,负责多路传感器信号采集及与上位机完成数据传输,任务间通信采用消息邮箱。

(4)复位电路用来测量芯片内部的复位信息是否正确。

(5)电容测量电路用来测量芯片管脚之间的电容值。

(6)按键用来手动控制设备急停、电源开关、电机复位等。

(7)驱动控制电路用来完成气缸、步进电机的通信和控制功能。

(8)针气缸用来气动接触被测芯片,为芯片电容和复位测量提供前端探针触点。

(9)钻气缸用来对复位信息或测量电容值不合格的芯片做打孔处理,剔除芯片。

(10)多种位置传感器用来检测气缸、步进电机、芯片卷带等位置信息。各式传感器与传送带步进电机组成设备闭环控制系统,可保障设备正常有序地长时间工作。

系统总体结构设计框图如图2所示。

3 设备关键模块设计

控制系统设计:为满足大批量的芯片检测,设备采用经典磁带式结构,即在传送带一端放置待检测芯片卷带,中间为水平传送带,另一端设计回收检测完的芯片卷带。传送带进口与出口处分别设有位置传感器,传感器信号由下位机采集并处理。传送带的执行机构由混合式五相步进电机控制,可长时间运行而无位置误差累积。步进电机与首尾传感器组成设备闭环控制系统,提高了系统运行可靠性。

通信可靠性设计:为保证通信传输的可靠性,一方面,采用CRC校验的方式排除误码;另一方面,通过建立握手信号来保证数据传输的准确率,即上位机与下位机传输数据后,会将接收数据进行反向回传校验,确保数据发送准确无误。

安全性设计:在控制柜面板上设置复位、急停开关按键,当有异常情况导致测试工作中断需要重新上带时,可通过复位按键操控步进电机到达初始点位;当发生突发意外情况时,可立即按下急停开关使设备断电,防止伤害或损失扩大。

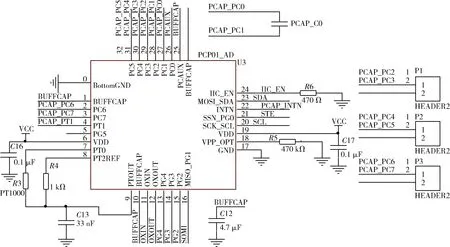

电容测量单元设计:电容测量的核心为PCAP01集成芯片,该芯片有着功耗低、测量区间大、速度快、精度高、结构简单、成本低廉等特点,是高精度宽范围电容测量的首选。PCAP01芯片有20个配置寄存器与12个读寄存器,芯片内部自带DSP处理器,可以将采集的电容值进行转换,采集的数据存储在SRAM中;芯片PCAP01有四种工作模式,本方案中采用单一传感器漂移模式[3]。电路原理图如图3所示。

图3 电容测量单元原理图

在芯片进带口处设计有检测盖板状态传感器,当芯片卷带放入传送带进带口处时,压实盖板,点击操控界面的“开始”按钮,系统可进入工作状态,传送带在传送过程中,压实的盖板可自动理顺芯片卷带,提高测试稳定性。

4 设备软件设计

设备上电后,点击上位机操作界面中的“开始”按钮,设备执行复位操作,包括步进电机复位、串口开启、气缸复位等;复位成功后,判断盖板是否盖上,若未盖

图4 系统执行算法设计流程图

上则弹出提示信息,待盖板盖上后步进电机开始传动,当芯片到达针气缸所在位置时,首部传感器将以中断形式告知下位机(STM32F103),下位机控制针气缸下降,使测试探针与芯片待测管脚气压接触,进行芯片内部复位测量;若复位信息正确,则进行电容测量,若电容测量也正确,则在操作界面实时显示芯片合格信息,针气缸飞速上升回位,然后执行针气缸的循环测量操作;若复位信息或电容测量不正确,则在操作界面实时显示芯片不合格信息,控制针气缸上升,电机步进,并进行步进计数,计数值为i,当不合格芯片传送到钻气缸所在位置时(该位置对应的i=k,k为针气缸到钻气缸的步进间隔数),钻气缸下降,执行打孔操作,完成打孔后钻气缸升起,电机步进,当芯片卷带测量完毕时,尾部传感器检测到芯片检测完毕并告知下位机,设备停止。

如果测试过程中未及时给出成功的反馈信息(如气缸上升或下降操作),则系统将在5 s定时器超时中断给出当前操作的实时报警信息,确保设备运行可靠。程序设计算法流程图如图4所示。

4.1 上位机软件界面设计

人机交互界面设计在上位机,采用Visual Studio2010集成开发环境下的Windows窗体应用程序开发,整个软件设计采用面向对象的方式,采用C#语言编写,数据库为SQL Server。软件主要功能有:测试状态设定、电容测量范围参数设置、测量数据存储与显示等。

4.2 下位机控制程序设计

下位机采用STM32F103作为主控制器,开发环境为Keilu4+MDK,程序采用C语言编写。主要功能有:单片机和测量芯片CPAP01初始化、读取测量值、与上位机进行数据与指令传输、异常处理等。芯片PCAP01初始化需要下位机进行握手通信测试并向其内部SRAM下载固件,此固件由厂商提供,最后按照设计要求配置相应寄存器,STM32单片机与芯片PCAP01初始化后,此时可以发送测量命令,进行数据采集并将采集到的数据传输至上位机[4]。程序执行流程图如图5所示。

图5 下位机程序执行流程图

异常处理机制:在控制程序中建立定时器子线程,进行气缸位置传感器的到位判定,如气缸动作延时,读取的位置传感器信息与控制操作不符,则再次发送控制指令,直到定时器超时触发报警,同时在界面显示故障提示信息。程序设计流程如图6所示。

图6 异常确认与响应处理机制流程图

5 设备运行分析

芯片卷带初次放置传送带时,需要人工干预放置到指定位置,待设备运行后,无需人员看守,设备可以准确无误地将芯片传送到针气缸与钻气缸位置,进行芯片电容测量与剔除;芯片卷带测试结束时,尾部传感器可以准确检测到结束状态,设备停止运转。

上位机测试记录完整,数据存储准确,通信可靠无异常。设备实现了芯片卷带长时间运行且批量、自动化、安全、可靠测试。设备运行部分芯片测试记录表如表1所示。

表1 部分芯片测试记录表 (pf)

6 结论

综上所述,该方案实现了电容的高精度、高效率批量测试,上位机界面设计友好,设备自动化程度高,下位机实时响应快,设备运行安全,模块之间通信可靠,能够应对复杂的电磁工业现场环境。该方案对工业生产中研发芯片电容自动化批量检测设备具有一定参考价值。

[1] 付洁,赵晴,刘书萌.基于PCAP01的高精度电容测量[J].物联网技术,2014(2):27-29.

[2].胡敏,李晓莹,常洪龙,等.基于ASIC芯片的微小电容测量电路研究[J].计量学报,2007,28(2):379-382.

[3].韩冬伟.气固两相流ECT数据采集系统[D].济南:济南大学,2016

[4].侯亚宾,卜雄洙,孙斌.微小电容检测系统的设计与应用[J].应用天地,2015,34(12):87-90.

——“模型类”相关试题选登