地铁车辆统型结构低压箱研究

梁艺凡 时 蒙 陈 志 杨 凡 庄政杰

(中车南京浦镇车辆有限公司设计开发部,210031,南京//第一作者,工程师)

低压箱是地铁车辆底架吊挂件设备,为车辆的中低压系统及设备进行供电和控制,是地铁车辆供电系统中重要的配电设备[1]。在地铁车辆的设计周期中,低压箱设计属于后期设计环节,常会由于项目前期的变动和不确定因素而出现设计工期压缩、工作量大的情况。

目前地铁车辆按车体宽度主要分为A型车、B型车及C型车。不同车型车辆的主要系统功能和底架结构都相似,对大型底架吊挂件设备的排布影响不大。不同项目的低压箱结构相似,其内部元器件设备的类型也相似。这些都有利于低压箱箱体进行统型结构设计。

统型结构的应用能够节省设计时间和精力,且在设计初期即可为其他部位的设计提供依据,便于整个系统设计进行统筹规划并缩短整体设计周期。

1 统型结构低压箱设计

为了保证低压箱统型结构的通用性,设计借鉴了传统的箱体结构,并参照了箱体内部元器件类型最全、数量最多的方案,既使统型结构的低压箱容量能满足绝大多数项目的元器件安装需求,又能使其外形尺寸满足底架设备安装的空间要求。本文采用CATIA V5软件进行箱体框架的三维搭建、设备装配及线缆敷设。通过软件模拟,直观地表达出了箱体空间结构,不仅能对有干涉、有问题的地方进行调整改善,还为后期强度分析提供了网络建模依据。

1.1 低压箱箱体框架设计

1.1.1 结构形式

低压箱的框架结构需满足以下要求:

(1) 箱体空间能满足设备的合理安装及布线,箱体结构需便于设备的维护和更换。

(2) 箱体结构设计需满足轻量化要求[2]。

(3) 根据标准规定,箱体的强度、刚度须满足IEC 61373标准中1级A类车体安装设备的冲击振动试验等级要求[3];其密封性需满足IEC 60529标准中IP 65等级的试验要求。

鉴于以上要求,低压箱框架设计采用了“骨架+蒙皮”的形式,可在满足强度要求的情况下增加空间利用率,降低整体重量。蒙皮采用钣金件折弯的形式,可增加强度,并避免多条焊缝在同一点汇集;为防止蒙皮产生振动而诱发与车辆的共振,增加了蒙皮的固定点;在箱体关键部位,使用加强筋以增强箱体强度。在箱体焊接时,根据不同材料使用相应的焊接形式[4],并合理定义箱体的平面度,以满足箱体安装公差要求及美观性要求。

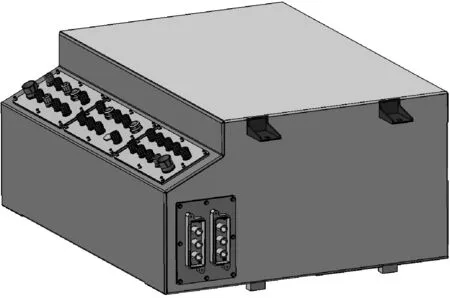

为充分利用箱体空间,元器件的排布采用一侧进线方式(预留足够的布线空间),将元器件按照不同类型分区域排布。这样,在满足设备安装的同时,还可利用空间避免电磁干扰和满足设备散热需求,并为后期的维护提供足够操作空间。设备应尽量安装于支架上,以降低蒙皮受力,确保箱体强度。最终的低压箱箱体框架结构三维图如图1所示。

图1 低压箱箱体框架结构三维图

1.1.2 箱体材料

为满足轻量化要求,统型低压箱的骨架和蒙皮均采用铝合金材质,不仅密度低、抗拉强度高、延伸率高、焊接性能优良,还适用于造型复杂的底架吊挂设备。低压箱骨架选用铝合金挤压型材6061 T6,其耐力在245 N/mm2以上,足够低压箱的整体承重。蒙皮选用铝合金5754 H111。铝合金材料的相关性能如表1所示[5]。

表1 骨架及蒙皮材料性能

1.1.3 应力分析

在确定箱体基本结构和材料后,应进行应力分析,以确定其结构的可靠性。首先,在HYPERMESH软件中建立低压箱有限元模型,然后,在NASTRAN软件中进行多个极限工况下的应力计算。纵向加速度为5g(g为重力加速度)工况下的低压箱体应力计算结果如图2所示。

由图2可见,该工况下,低压箱体应力最大值为

Stress(vonMises, Max) Max=1.264E+02(Node 39298); Min=1.895E-14(Node 104025))

图2 低压箱应力云图

126 MPa,小于表1中的应力允许值(屈服强度)190 MPa。模拟计算结果证明,箱体结构及材料能满足强度及折弯塑形要求。

1.2 箱体吊挂形式设计

低压箱应采用合理的吊挂形式安装于地铁车辆的底架上。一般将吊耳焊接于蒙皮之上。由于地铁车辆运行时工况复杂,箱体既要承受自身的重量,又要承受车辆运行时各向的冲击振动力,故若将吊耳焊接于蒙皮之上,则在车辆长时间运行后会有焊接处蒙皮撕裂的风险。基于安全考虑,将箱体骨架的顶部横梁延伸至箱体外,作为吊挂梁,并在吊挂梁两头开孔以进行吊挂安装。此方法可将低压箱吊挂所受应力分散于整个横梁及骨架上,使得箱体强度更高。

1.3 箱门设计

低压箱内安装有众多元器件,需经常进行操作和维护。因此,箱门的设计应便于工作人员操作和维护。低压箱周围还有其他底架吊挂设备,因此箱门的打开方向和操作空间也应慎重设计,避免与周围设备发生干涉。此外,受限界要求,若将箱门设置于底部,还需保证箱门打开后距轨面留有足够空间。综合考虑上述因素,低压箱统型结构箱体共设置2个箱门,分别位于箱体侧面和底部。箱门设计如图3所示。

箱体侧面的门采用铰链加压力锁的安装方式,自上而下打开,门的开度为180°。侧门打开后,工作人员可观察到箱体内部的所有元器件设备,且能对距门最近且需频繁操作的元器件进行操作。箱体底部的门设置于进线侧的下方,采用铰链加压力锁的安装方式,门的开度为90°。底部门打开后,工作人员可探身进入低压箱内部,对元器件进行检修和更换。

图3 低压箱门设计图

1.4 箱体进线处的结构优化

传统低压箱进线处受吊挂设备、底架线槽和吊挂横梁的遮挡,布线空间较小。为了缓解低压箱进线处线缆数量多、线径粗及布线空间不足等问题,统型低压箱结构降低了箱体布线口的位置,形成台阶式的高度差,将箱体内部空间让出一部分用于箱体外部线缆的进出,从而解决了布线空间不足等问题。优化后的低压箱进线处结构如图4所示。

图4 低压箱进线处结构优化设计

2 统型结构低压箱箱体性能验证

在完成低压箱统型结构的箱体设计后,需对其性能进行验证。作为地铁车辆的底架吊挂件设备,低压箱须具有良好的防水、防尘性能,以及可靠的强度与刚度。

2.1 密封性能验证

将箱体送至专业的测试技术公司,按照车辆实际运行时的安装及密封形式将其密封,根据IEC 60529标准规定的IP65试验等级的条件,依次进行防止接近危险部件试验、防尘试验及防水试验。试验结果如表2所示。结果证明箱体满足密封性要求。

2.2 强度验证

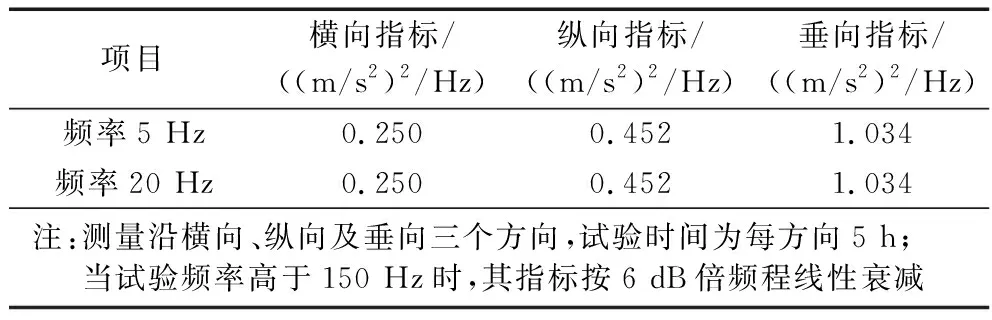

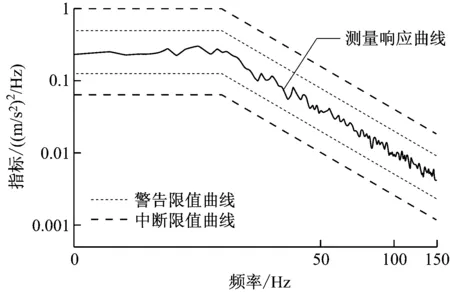

将箱体样品按照实际地铁项目中的设备进行配重,送至专业的测试技术公司进行冲击振动试验。将试验样品按照IEC 61373标准中1级A类车体安装设备的技术条件和要求分别进行模拟长寿命试验、冲击试验试验及功能性随机振动试验。试验环境为实验室模拟地铁项目工况的环境(主要体现为温度、湿度及气压等),试验设备为电动振动试验系统。其中,横向振动(模拟长寿命试验)工况的试验频谱如表3所示。部分试验图谱如图5所示。由图5可见,试验控制点的测量响应曲线均在误差限值内。

表2 密封性试验条件及结果

表3 模拟长寿命试验频谱

注:如测量响应曲线超过警告限值曲线,则需对方案进行调整;如测量响应曲线超过中断限值曲线,则说明箱体不可用

图5 横向模拟长寿命振动试验图谱

在冲击试验及振动试验结束后,试验箱体外观及结构均完好,证明低压箱的结构设计能满足强度与刚度要求。

3 结语

由于应用统型结构能节省设计的时间、精力和成本,因此本文参照了对比以往项目的低压箱结构后,结合设计需求提出了统型结构框架。通过对低压箱框架结构建立有限元模型,并进行仿真计算,设计出低压箱的统型结构箱体。通过冲击振动和密封性试验,证明统型结构低压箱箱体的密封性、强度及刚度满足要求,适用于地铁车辆的装配。

统型结构的低压箱应用于不同项目时,只需更改其内部设备的选型、排布及布线即可,大大提升了设计效率,减少了箱体的试验成本。使用统型结构低压箱后,设备安装可靠、维护方便,检修时无不良情况出现,使用体验较好。可见,统型结构的低压箱设计快捷,使用方便,通用性强,适用于多种不同项目。

[1] 梁师嵩.地铁车辆低压箱的密封形式研究[J].电力机车与城轨车辆, 2015, 38(3): 86.

[2] 陈晶晶, 柳晓峰.某A型地铁车体结构轻量化研究[J].电力机车与城轨车辆, 2015, 38(6): 9.

[3] IEC(International Electrotechnical Commission).Railway applications-rolling stock equipment-shock and vibration tests: IEC 61373: 1999[S].Switzerland: International Electrotechnical Commission, 1999: 6.

[4] CEN(European Committee for Standardization).Railway applications-Welding of railway vehicles and components-Part 3: Design requirements: EN 15085-3[S]. Berlin: CEN, 2007: 7.

[5] CEN((European Committee for Standardization).Aluminium and aluminium alloy extruded rod/bar, tube and profiles-Part 2: Mechanical properties: DIN EN 755-2[S]. Berlin: CEN, 1997: 6.