无线通讯在金属输送管热处理生产线中的设计与应用

左光群

(三一重工股份有限公司长沙研究院,湖南 长沙 410101)

输送泵是一种在大型桥梁、高层建筑及隧道工地等混凝土工程中广泛应用的机械设备。在正常工作时,其关键部件金属输送管内的混凝土均在高强压力下流动,管道内壁磨损严重,极大降低了金属输送管的使用寿命,增大了爆管机率。为了增大金属输送管的耐磨性,工程机械厂家在金属输送管制造完成后,会将金属输送管进行加热、淬火工艺处理,以增强内管的耐磨性能。

鉴于产品对输送管的大量需求,公司自主研制开发了一条自动化混凝土金属输送管热处理生产线。为了节约厂房的布置空间,将加热炉与回火炉平列布置,淬火机的输送方式则采用旋转,其设备上安装有电动机、光电开关等多种电气元件,如果采用有线方式传递数据,铺线工作量大、成本高,与主控连接的线路无法解决缠绕问题。

在工作中这种情况常用的方法是采用导电环,但导电环如果线路较多,相应成本也会大幅提升,且淬火机的工作环境长期处于“冰火两重天”的工况,极易出现接触不良、线路损坏等故障。为了解决存在的上述问题,本系统采用西门子S7-200 PLC直接控制淬火机的动作,实现所有淬火机动作的独立控制。淬火机用PLC则通过无线以太网与生产线主控系统S7-300 PLC进行数据的互传,实现生产线各部件的协调控制。

1 生产线结构与工艺过程

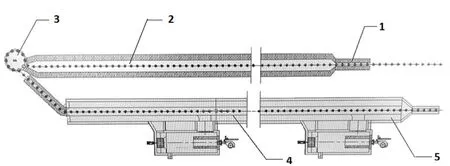

整条生产线长约300米,生产线的整体结构如图1所示,由上料系统1、加热炉2、淬火机3、回火炉4及下料系统5等组成。其中输送管的加热和保温处理在加热炉2中完成,当温度达到工艺要求后,系统会将金属输送管迅速送至淬火机1完成淬火处理,待淬火完毕,每个工位的金属输送管会按序依次送至回火炉4中进行回火,然后送至下料系统5中完成下料。

图1 生产线整体结构图

整条生产线用电设备布置较为分散,但除淬火机外其它的电器元件设备均为固定位置安装,可方便将各处设备信息通过线缆接入S7-300 PLC主控系统,实行集中控制。但淬火机上的电器元件则跟随淬火机旋转,各电器元件连接如采用电线送至生产线主控系统则会造成缠绕,所以无法将淬火机电器元件信号送至生产线的主控系统。

为了解决淬火机线缆的缠绕问题,且淬火机上电器元件相对较少,需要IO点不多。所以淬火机的控制设计采用单独的S7-200 PLC,必用的电源及其它重要导线则通过导电环接入系统。但为了减少线路故障,保证淬火机与整条生产线联合作业的实时性与可靠性,淬火机上的其它信号则通过S7-200 PLC无线通讯模块与生产线主控系统的S7-300 PLC进行通讯。

2 系统硬件设计

设备控制系统采用德国西门子系列PLC,热处理生产线主控系统选用S7-300 PLC ,这是一款中型的通用型PLC,它适合于自动化工程中各种应有场合,不仅循环周期短、处理速度快、指令集功能强大,而且可以用于各种较复杂的控制功能。在本系统中它主要用于控制上、下料电机的变频调速,控制悬挂链的正反向运行及行走速度,控制风机的快慢调节。

淬火机采用西门子S7-200 PLC对淬火机动作进行单独控制,S7-200 PLC是一种经济型PLC,它设计紧凑,CPU就集成了输入输出,运行速度快,具有实时处理能力,在淬火机控制系统中主要需完成对光电开关的检测及水阀、电机的实时控制。

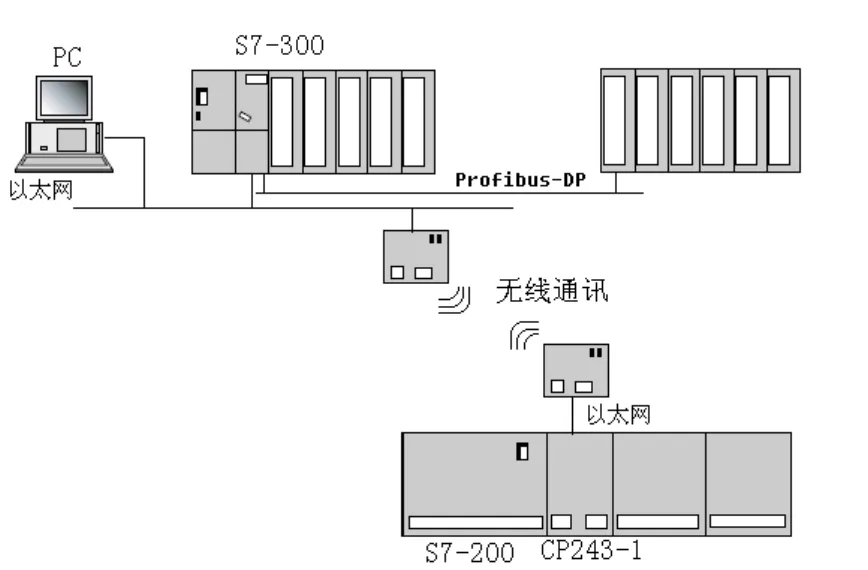

在本系统中,为了保证两套系统之间通讯的及时性与有效性,提高全厂的自动化水平,通讯网络配置主要是由Profibus-DP网和工业以太网(INDUSTRIAL ETHERNET)组成两层通讯网络系统,Profibus-DP网则主要是完成PLC设备和远程I/O装置之间的数据、信息通讯功能;而工业以太网则主要完成工控机及两套PLC之间的数据、通讯功能,淬火机工作时时刻在旋转状态,直接连接通讯线至主控室实施起来困难,最合方案则是通过无线通讯技术完成淬火机S7-200 PLC与生产线主控系统PLC的通讯,完成时实数据的交换。具体网络结构图如下。

图2 系统网络结构图

表1 电气元件配置

由于西门子CPU是不带无线通讯的,要保证数据发送、接收过程的实时性和可靠性,系统必须要加通信扩展模块或者无线路由器,我们对比了市场各项无线产品,同时结合车间干扰及距离的问题,选用了西门子成熟无线局域网的解决方案:SCALANCE W788-1PRO与SCALANCE W744-1PRO实现以太网通讯的无线传输,将788作为接入点,744作为客户端。

确定好无线局域网的元件后,在调试电脑上安装无线搜索软件-PST软件,根据调试说明书按步骤完成无线SCALANCE W788-1PRO与SCALANCE W744-1PRO参数的设置,分别设置好各自的IP地址,建立工业局域网络。整条金属输送管热处理线的主要两个CPU及无线通讯模块等电气元件配置见表1(不含生产线其它部件)。

3 系统软件的编写

为了实现整条热处理生产线的自动化控制,需要生产线上的各部件:上、下料机构、加热装置、风机、淬火机等部件协同动作,S7-300 PLC程序完成各部件的手、自动控制,而S7-200 PLC程序负责完成淬火机的各动作控制,但要完成协调动作,需S7-200与S7-300两个独立PLC进行实时通讯,本部份主要阐述通讯的软件实现方法。

3.1 S7-200与S7-300间通讯的设置

由于S7-200 PLC本身不具备以太网通讯能力,故需增加一个通讯模块CP 243-1(型号:6GK7 243-1EX01-0XE0)。S7-200与S7-300之间的通讯程序主要在S7-200内部完成,不需对S7-300进行编程,只需留部份地址空间给系统则可以,系统会自动赋值给该区间的地址,PLC则可根据值的变化实现生产线淬火过程的自动控制,在操作的过程中有几个关键步骤如下。

(1)设置S7-200、S7-300 PLC的IP地址

S7-200 PLC需要借助以太网通讯模块CP 243-1与S7-300 PLC组网。在编程过程中需要在在工具菜单中选用以太网向导进行通讯配置,对S7-200PLC的IP地址与子网掩码进行设定,这个IP地址必须应该是唯一的,在以太网设备中不能与其它通讯设备同号,否则会造成通讯故障,具体设置提示操作如下图3。

图3 S7-200的IP地址及子网掩码设置

完成S7-200 PLC的IP地址设置后,根据以太网向导,需要配置控制系统中需与之通讯的远程S7-300 PLC的IP地址。即在淬火机的控制器中,系统将本地PLC(S7-200)设置为客户机,将远程主控PLC(S7-300)设置为服务器,远程属性TSAP(Transport Service Access Point)为03.02,再输入远程S7-300的IP地址(192.168.0.3)。

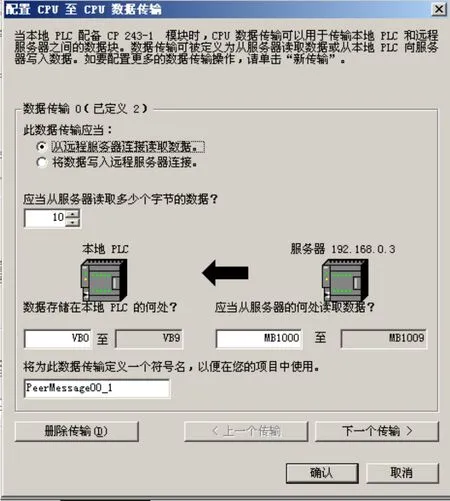

(2)定义数据交换地址

完成S7-200与S7-300的IP地址设置后,系统还需指定该通讯交互的数据存储区域,即点击图4中的数据传输按钮进入双PLC数据交换定义界面如图4所示,S7-200可从远程S7-300 PLC中读取或写入数据,系统只需填写数据通讯的字节个数,填写发送数据区和接收数据区的起始地址,本图4中则表示从S7-300 PLC的MB1000开始读取10个字节到本地PLC VB0开始的10个字节的区域中。此处可根据系统数据实际储存长度需求进行配置读取数据或写入数据。

图4 定义数据交换地址

(3)程序调用ETHx-CTRL和ETH0-XFR

按系统提示完成以太网配置后,系统会自动在程序中生成ETHx-CTRL和ETH0-XFR两个功能块,程序可直接调用功能块(如图5所示),完成S7-200 PLC程序的编写并下载后,程序则可正常与S7-300 PLC进行远程无线通讯,系统则能实现远程生产线主控系统数据的读写。

图5 PLC 程序调用

3.2 上位机软件

上位机选用的是一台研华工业用计算机,安装在监控室内,方便操作人员进行远程监控。组态软件采用亚控科技的组态王,此软件可远程进行生产线的过程控制,实时监测现场设备的运行信息。

淬火机作为整条生产线的子设备,淬火界面只是一个子界面显示程序(如图6所示),该界面可实时监控S7-200 PLC与S7-300 PLC的通讯状态,如出现异常,该界面会出现故障提示。

S7-200 PLC会实时将各工位工作状态信息、喷水阀等信号经无线通讯发送给S7-300主控PLC,同时S7-300PLC也会实时将操作人员在淬火界面设置的淬火时间长短、手动操作各淬火工位的动作等信号能过无线通讯送至淬火机的S7-200 PLC。从而实现双PLC的实时读写操作。

图6 淬火机监控界面

在本界面查询到10个淬火工位的淬火、喷水的动作,查询当前淬火水压是否符合工艺要求。

也可在该界面完成手动优先操作,在淬火过程中如出现异常现象,可随时将操作转换至手动操作,以保证生产线的正常运行,不影响后续生产节奏,待故障处理完成后,再将系统切换至自动状态。

4 结语

本文主要介绍了金属输送管热处理生产线中旋转淬火机与生产线主控系统通过无线通讯建立数据通讯的软、硬件实现过程。

无线通讯模块的成功应用则很好的解决了旋转淬火机与生产线主控系统的多信号实时传递问题,而且抗干扰能力强,维护方便,为生产线的自动化控制提供了很好的技术保障。目前,该项目已投入批量生产,设备运行稳定可靠。

[1]吴小艳、肖卫兵.基于无线通讯技术的剑杆织机监控系统[J].纺织科技进展.2012,3:37-39

[2]李小明、宋慧芬、赵丽等.PLC在热处理控制中的应用实例[J].应用科技.2014,3

[3]陈章平、杨泽、沈国宇等.西门子S7-300/400 PLC控制系统的设计与应用[M].北京.清华大学出版社.2009.7