粗轧中心线偏移成因与控制研究

张国臣,刘瑞光,刘靖群

(首钢京唐钢铁联合有限责任公司,河北 唐山 063000)

板坯轧制过程中,中心线偏移的大小反映出轧制稳定性的高低,中心线偏移越小,轧制越稳定,带钢卷形越好;中心线偏移过大,不但出现卷形缺陷,增加后续处理成本,还容易造成板坯撞轧机侧导板和辊道护板,产生堆钢事故。某1580产线是一条国内自主集成的热轧生产线,产品定位主要是薄规格带钢,薄规格对粗轧中心线偏移的控制水平要求更加严格,因此,1580产线提升粗轧中心线偏移控制水平显得尤为重要,结合实际生产,操作、工艺及设备技术人员在提高中心线偏移的控制水平上做了很多工作,大大提升了控制水平,提高了轧制稳定性,保证了卷形质量[1]。

1 中心线偏移定义

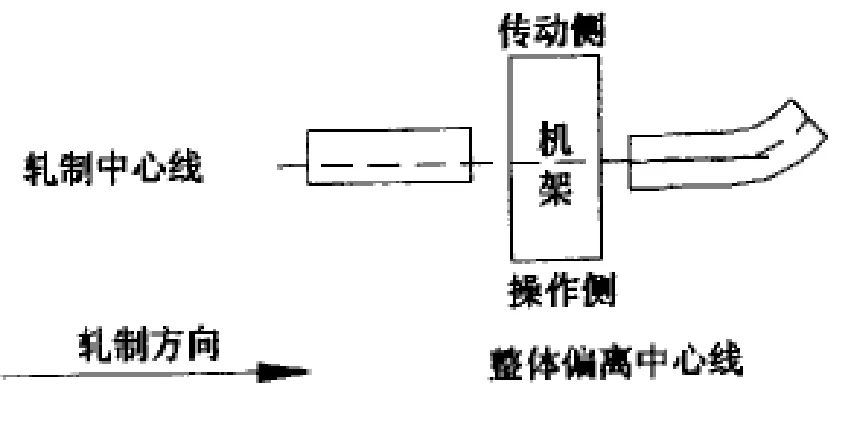

中心线偏移,是指板坯沿带钢长度方向上宽度的中心,拟合而成的曲线与实际轧制中心线的偏差。板坯在轧制过程中,由测宽仪根据设定的采集间隔时间,采集到所有板坯宽度方向对应的中心点拟合成一条曲线(如图1所示),该曲线的形貌近似于板坯的整体形貌,该曲线相对轧机中心线(即纵坐标为0)的偏差称作中心线偏移,该曲线上的点距离中心线的距离称为中心线偏移量。

中心线偏移包含整体跑偏、镰刀弯(又叫侧弯)、S弯、板坯倾斜轧制等。其中最常见的是镰刀弯。

图1 中心线偏移曲线

2 中心线偏移分类研究

2.1 整体跑偏

中心线偏移曲线比较直,但带钢中心线与轧制中心线不在一条线上,整体偏操作侧或整体偏传动侧,此状态首先应查找宽度检测仪测量精度是否符合要求,若不符合要求,先标定测宽仪;若测宽仪精度符合要求,整体跑偏原因一是由于辊道不水平,板坯运输过程中整体向低的一侧跑偏;二是由于侧导板不对中造成。板坯整体偏移进入轧机,会导致板坯跑偏出现镰刀弯(图2[2])。

图2 板坯跑偏一侧实物形态

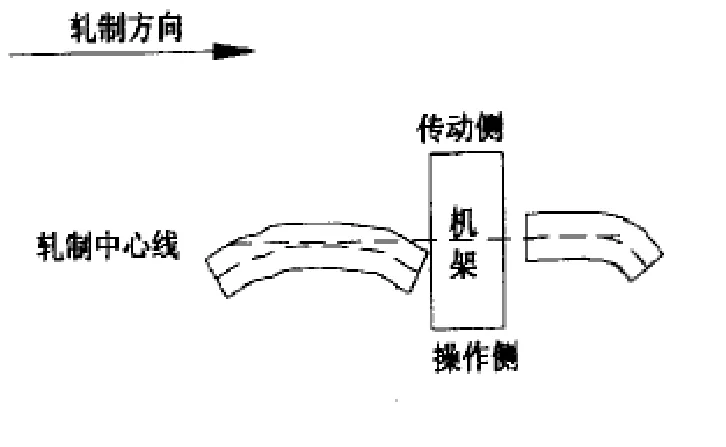

2.2 镰刀弯

中心线偏移曲线弯曲像把镰刀,镰刀弯轧制后很难消除(图3[2])。可能产生的原因如下。

图3 镰刀弯实物形态

2.2.1 两侧压力差

压力差即两侧受厚度方向上的压力不同最终造成两侧延伸不一样,厚度方向上的力也就是轧制力。此因素主要受操作工调平及轧制中心线偏移影响。

操作工根据实际轧制状态进行调平,其调平量大小影响镰刀弯大小。

在轧制过程中,带钢偏移轧机中心线进入轧机轧制时,轧机所受轧制力不均,导致带钢出口厚度波动,从而产生镰刀弯。实际生产中,主要是定宽机锤头不对中或其中心线与入口侧导板中心线不在一条线上,定宽出来的板坯就会出现镰刀弯;同理如果立辊不对中或其中心线与入口侧导板及轧机中心不在一条线上,轧出来的板坯也会出现镰刀弯。在偏移量一定的情况下,镰刀弯随着板坯厚度的增加而增大,在板坯厚度一定的情况下,镰刀弯随着偏移量的增加而增大[1]。

2.2.2 两侧厚度差

两侧厚度差即日常所说的楔形,如果带钢两侧厚度不一样,经过轧机轧制后两侧延伸也不一样,会造成镰刀弯。

原料板坯厚度不均、轧机刚度差、轧辊交叉及轴向窜动、轧机调平及压下控制不同步、轧机两侧咬钢弹跳大、阶梯垫上异物多等都会造成带钢楔形。在板厚一定的情况下,镰刀弯随着楔形量的增加而增大;在楔形量一定的情况下,镰刀弯随板坯宽度的增加而减小;在板宽一定的情况下,镰刀弯随楔形量的增加而增大[1]。

2.2.3 两侧温度差

造成带钢两侧温度差的主要原因有出炉板坯在炉门口停留时间较长,以及轧制过程中两侧温降不同。

板厚一定的情况下,镰刀弯随板坯两侧温度差的增加而增大;在两侧温度差一定的情况下,镰刀弯随板坯宽度的增加而增大[1]。

2.2.4 两侧变形速度差

造成两侧变形速度差的因素主要就是轧机打滑。轧机打滑主要受轧机压下量、轧辊表面粗糙度及温度影响,压下量大、轧辊表面光滑、板坯温度低都容易出现轧制打滑现象。

2.3 S弯

从中心线偏移曲线形貌来看,头部和尾部弯向不同的方向,呈S状,这种弯曲是最难调整的,受头尾温度、轧机弹跳等影响,这种状态需设备、工艺及操作共同努力,找到根本原因才能彻底解决,从操作角度需往前道次调平或立辊、定宽机对中性上考虑控制。

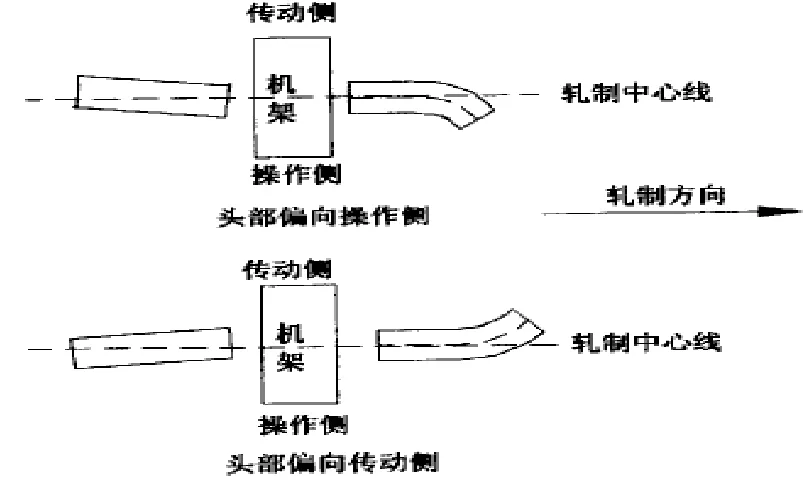

2.4 板坯倾斜

从中心线偏移曲线形貌来看板坯比较直,但与轧制中心线有一定夹角,呈倾斜状态,此状态是由于板坯跑偏进入轧机前,经侧导板对中,由于板坯较长,侧导板仅能将靠近轧机一段对中调整,板坯仍是倾斜状态,板坯倾斜进入轧机,会导致轧制后跑偏出现镰刀弯(如图4所示[2])。

图4 板坯倾斜轧制实物形态

3 控制措施

3.1 保证来料板坯温度及厚度均匀性

①原料板坯厚度均匀,无明显楔形。②加热炉严格按照制度要求烧钢,保证烧钢两侧温度一致(偏差较小),出钢时避免板坯长时间在炉门口停留,防止单侧温降大造成两侧温度偏差较大。③粗轧区域加强工艺水管理,防止漏水点造成工艺冷却不均匀,防止板坯过程温降较大影响温度均匀性。

3.2 提高设备精度,保证轧制中心线重叠在一条线上

①针对辊道跑偏,调整辊道部分辊的标高、更换磨损严重的辊,保证正常生产轧制时板坯无偏移量进入轧机。②调整定宽机区域锤头、侧导板中心线重叠在牌坊中心线上。③调整轧机入出口侧导板、立辊中心线重叠在牌坊中心线上。④设备测量标定要按标准周期及流程进行,定期复测和调整,保证精度符合设计标准要求。

3.3 消除或缩小粗轧机两侧刚度偏差

①影响轧机刚度的主要因素是各设备磨损或有异物造成的间隙、设备自身强度变化、轧辊窜动、牌坊档口超标等。通过调整工作辊平衡力、消除各设备间隙、提升设备功能精度等措施可消除或缩小刚度差。②定期进行粗轧机刚度测试,及时了解掌握轧机两侧刚度情况,超出范围及时处理。

3.4 避免轧机打滑

①关注轧机负荷分配,及时调整避免单道次大压下量,有打滑迹象及时降速或改变轧制模式进行控制。②换新辊后,合理安排轧制计划,选择合适轧制模式进行开轧,通过降速、调负荷等措施降低新辊上机打滑几率。③增加工作辊上机粗糙度,减少新辊上机打滑的现象。

4 改善效果

粗轧区域中心线偏移控制趋势如图5所示,通过一系列研究措施,粗轧出口中心线偏移命中率由76.57%提高至81.6%。

图5 粗轧出口中心线偏移命中率

5 结论

(1)中心线偏移主要分为整体跑偏、镰刀弯、S弯、板坯倾斜四类,其产生原因主要有:板坯温度不均、辊道倾斜、各设备中心与轧制中心不在一条线、轧机刚度差较大等。

(2)通过对来料的温度和厚度、设备精度、轧机刚度偏差、打滑问题优化改善,有效提高中心线偏移控制水平。

[1]高志刚,张继业,贺龙军,RAC在消除中心线偏移中的应用,河北冶金,2008年第3期.

[2]沈训良,热轧带钢轧制过程的稳定性探讨,冶金丛刊,2001年第5期.