关节轴承多维试验机的研制

吴先航 韩先国 白 萌

(北京航空航天大学 机械工程及自动化学院,北京 100191)

近年来,随着航空航天事业的飞速发展,关节轴承也越来越多地应用于各种航空航天设备中[1]。矢量调姿机构中首次使用关节轴承,已知关节轴承主要的失效形式是正常磨损,其运动精度是影响矢量调节机构性能的关键因素之一[2]。因此,在装配前对关节轴承进行跑合试验尤为重要。

胡占齐和邱月平等人已经分析了目前国内外关节轴承试验机的发展现状,现在的关节轴承试验机以单轴摆动单向加载型以及双轴摆动单向加载型为主,对于多轴摆动多向加载型的关节轴承试验机研究较少[3-5]。关节轴承的内圈相对于外圈可以实现三个方向的转动和三个方向的移动,但是目前的多维试验机大多数只能实现三到四个自由度的运动控制,不能够完全模拟关节轴承的实际使用工况。

基于关节轴承跑合的实际需求,笔者设计了一种多维试验机,该试验机可以实现空间内六自由度的运动控制。通过三套垂直布置的直线模组完成三个方向的载荷加载;通过一个二自由度球面5R并联机构和一个旋转组件实现关节轴承三个方向的摆动。因此,该多维试验机相比于其他关节轴承试验机,能使关节轴承的运动工况更接近于实际工况,测得的试验数据对于分析关节轴承的性能参数具有较高的参考价值。

1 关节轴承多维试验机结构设计

1.1 技术指标要求

关节轴承尺寸:内径12~60mm;双向径向载荷:20~1000N;轴向载荷:20~500N;施加载荷精度:±2%FS;径向摆动角度:±15°;轴向旋转角度:0°~360°。

1.3 机械系统设计

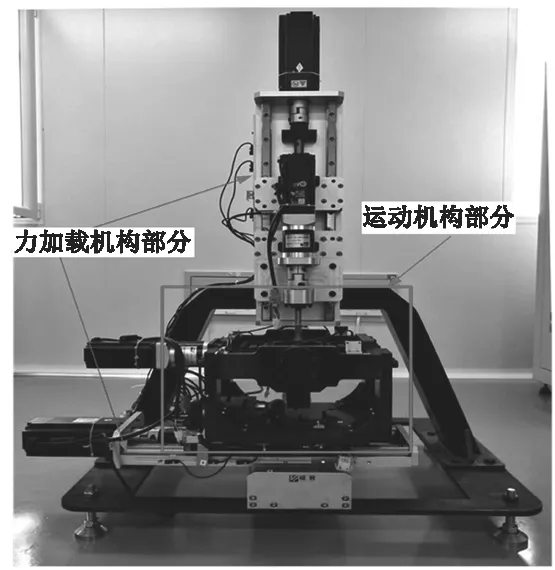

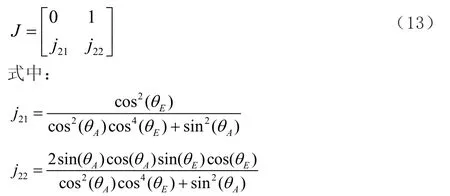

关节轴承多维试验机的实物图如图1所示,主要包括运动机构部分和力加载机构部分。运动机构部分包括中间的二自由度球面并联机构和Z向模组副工作台上的旋转组件,力加载机构部分主要包括X、Y、Z方向的三套滚珠丝杠模组。

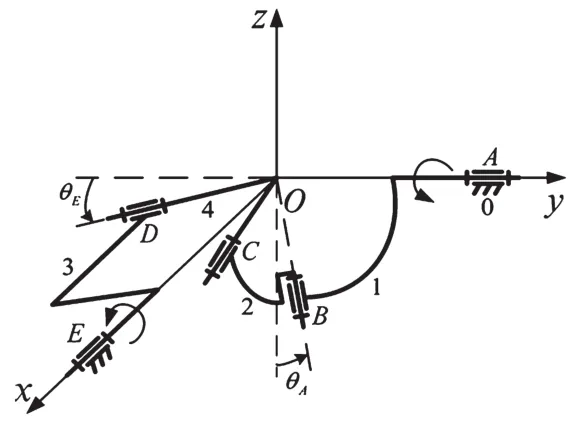

关节轴承多维试验机的运动简图如图2所示,中间的实心圆表示轴承内圈,由静平台0、动平台4和杆件1、杆件2、杆件3组成了二自由度球面5R并联机构。关节轴承外圈安装在动平台上,动平台上有可拆卸的关节轴承安装支架,通过设计多个尺寸的安装支架,就可以实现不同尺寸关节轴承的跑合。杆件3为一条连接机架与动平台的支链,杆件1与杆件2构成另一条支链,初始位姿下两支链间隔90°排布。相邻杆件之间通过铰链连接,各铰链的轴线方向均指向点O。另外,在Z向模组的副工作台上安装旋转组件,旋转组件末端可带动关节轴承内圈绕轴向360°旋转。

图1 关节轴承多维试验机实物图

力加载部分的三套模组在空间内垂直相交布置,安装在龙门机架上,各模组上安装有伺服电机、拉压力传感器、限位和回零开关等。加载时通过力传感器的实时反馈,能够实现闭环的力加载控制。限位开关是为了防止模组运动超程,回零开关是在加载完毕后对模组进行回零操作,便于安装关节轴承。直线模组在各个方向输出的轴向力的计算公式为:

式中,T0N为电机输出力矩;Ph为模组导程;μ为摩擦系数;W为负载。

图2 机构运动简图

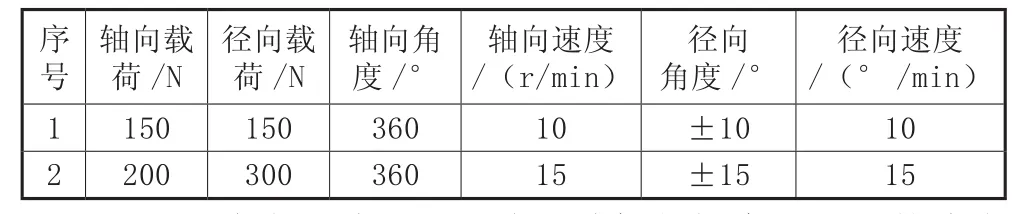

2 球面并联机构的数学模型

2.1 建立机构的坐标系

在球面并联机构中建立如图2所示的坐标系,定坐标系O-XYZ固定在静平台上,OR03为X轴方向,OR01为Y轴方向,根据右手定则确定Z轴方向。

2.2 机构的自由度

运用Kutzbach Grubler公式,机构的自由度数可表示为:

式中,F为机构自由度;d为机构阶数;L为组成机构的杆件数;P1为低副数;P2为高副数。

此球面并联机构中,d=2,L=5,P1=5,P2=0,代入式(2)得到机构的自由度为:F=3×(5-1)-2×5-0=2。

根据并联机构主动副存在准则可知,这2个转动副可同时作为主动副。机构中杆件1和杆件3分别由两个伺服电机驱动,输入的正方向由右手定则确定,和坐标轴轴线(只包含X、Y轴)方向相同为正,反之为负。

2.3 运动学方程

机构的运动学正逆解的结果一定程度上决定了控制系统的复杂程度和系统的反应速度。简洁准确的运动学正逆解对一个机械系统而言至关重要。

那件事之后,李萍和陈建伟的关系还和从前一样冷淡。她是她的缝纫工,他干他的质检员,唯一的接触就是李萍交工,陈建伟收件,连句多余的话都没有。

2.3.1 运动学正解

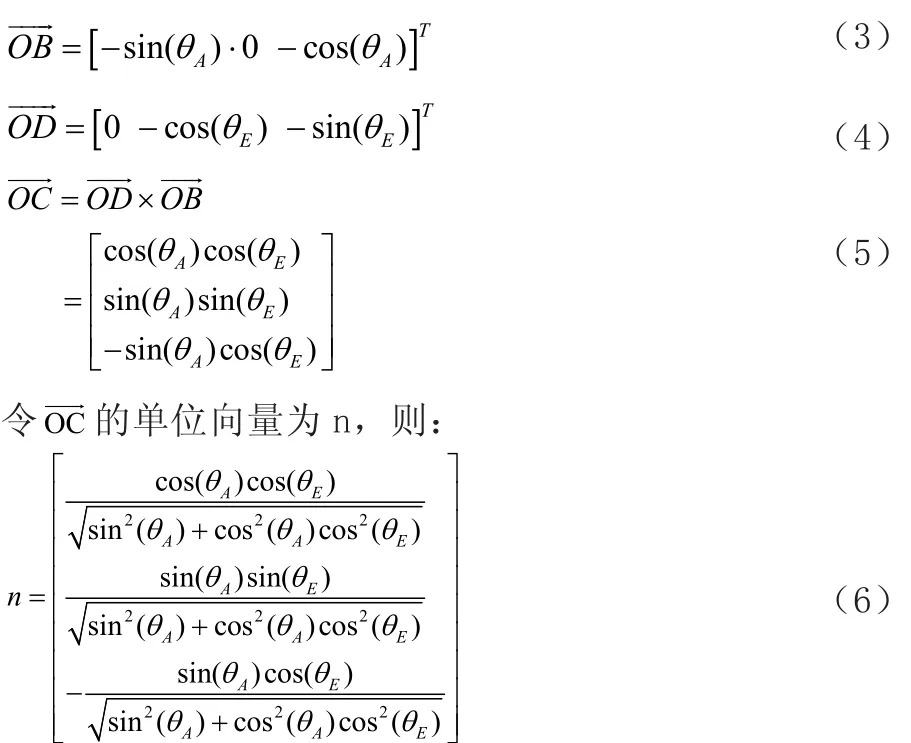

为表述方便,机构的5个转动副自右向左依次编号为A至E,如图3所示。假设两个原动件的输入转角分别为θA和θE,可求解出跑合动平台(即杆件4)的方向矢量。

图3 运动学正逆解简图

该机构为纯转动机构,只有姿态变换而无平移变化,故其运动学正解过程即是求出动平台的姿态矩阵。

平台的法向矢量得到:

令v的单位向量为m,则:

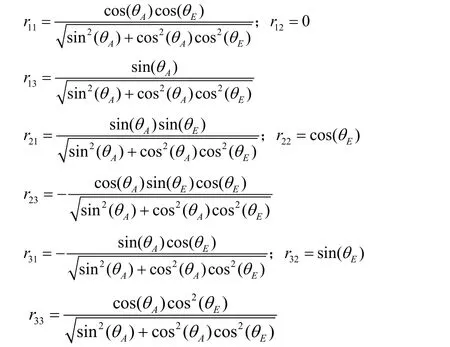

由上文可知,动平台相对于静平台的姿态矩阵为:

式中:

式中,vx、vy、vz分别为动平台法向量v=[vxvyvz]在X、Y、Z轴上的分量。

2.3.2 运动学逆解

理想状态下机构的原动件可以整周转动,但是实际上由于各杆件占有一定体积会存在干涉现象,转动角度会在±18°之间,由于存在几何解析解,该机构的运动学正逆解的结果唯一。因此,已知动平台的法向量,则可以计算出动平台的姿态矩阵。利用万能公式求解出输入端的角度θA和θE为:

2.4 速度方程

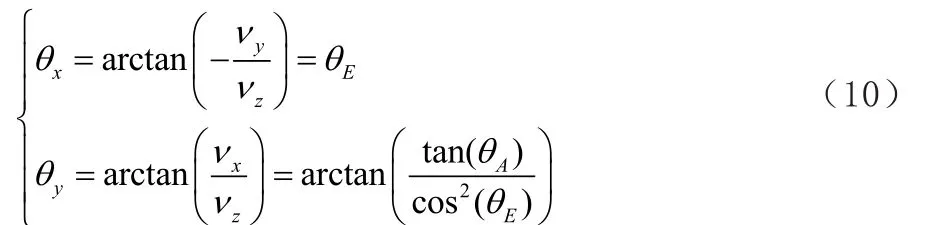

对方程(10)关于时间求一阶导数,可得:

式中,为动平台输出速度;为机构输入速度。

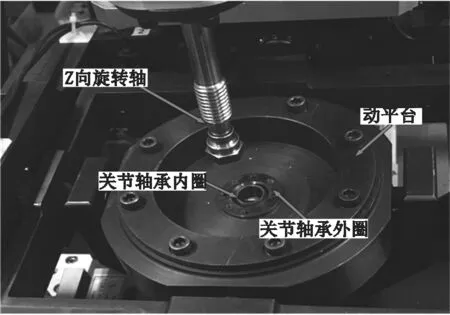

3 跑合试验

将关节轴承安装在动平台的安装支架上之后,通过调节X、Y和Z向模组的位置将Z向旋转轴安装在关节轴承内圈中,如图4所示。以内径为12mm的关节轴承为跑合对象,按照表1中的两种工况对关节轴承进行摆动与力加载的联合测试,测试该试验机是否能够达到要求的技术指标。

图4 关节轴承的安装示意图

表1 联合测试工况

由两组跑合试验可知,该试验机能够实现预设的跑合功能。在跑合完成后,得到了两种工况下的实际力加载曲线波动图,如图5、图6所示。

图5 工况一力加载曲线图

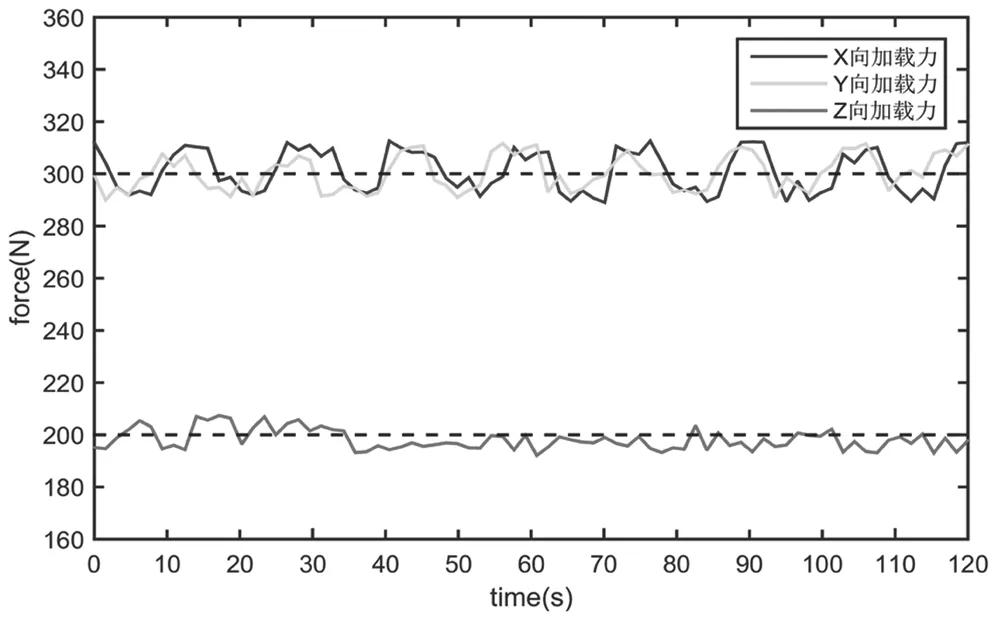

图6 工况二力加载曲线图

分析图5可得,该试验机在第一种工况下的跑合过程中,沿X、Y和Z轴偏差最大的加载力分别为159.5N、142N和143.1N,各组加载精度均小于相应方向量程的±2%,满足力加载精度指标要求。

分析图6可得,该试验机在第二种工况下的跑合过程中,沿X、Y和Z轴偏差最大的加载力分别为312.6N、311.7N和192.1N,在增大目标加载力之后实际加载力的波动值会稍微变大,但是各组加载精度仍小于相应方向量程的±2%,满足力加载精度指标要求。

由上文可知,动平台上有可拆卸的关节轴承安装支架,所以可以实现不同尺寸关节轴承的跑合试验,实际测试中并联机构的摆动角度可达±18°,Z向旋转组件可以实现360°旋转。其中,X和Y水平方向的拉压力传感器量程为±2000N,Z向垂直方向的拉压力传感器量程为±1000N,通过理论计算选用额定扭矩满足要求的伺服电机,即可满足技术指标规定的加载力需求。

4 结论

基于关节轴承的六个运动自由度,本文设计了一种关节轴承多维试验机,该试验机能够更精确地模拟关节轴承的实际使用工况。同时,分析了并联机构的运动学特性,通过跑合试验,验证了该关节轴承试验机的方案可行性,并且加载精度小于±2%FS,满足对关节轴承磨损和运动精度测试等试验的需求,其对新型关节轴承试验机的研究起到了强大的推动作用。

[1]杨育林,祖大磊,黄世军.自润滑关节轴承现状及发展[J].轴承,2009,(1):58-61.

[2]李文侠,张祖明.非液体摩擦润滑径向滑动轴承的耐磨可靠性设计[J].机械设计与制造,2001,(3):8-10.

[3]胡占齐,李巍,杨育林,等.航空关节轴承寿命试验机发展综述[J].轴承,2015,(11):57-63.

[4]邱月平,沈雪瑾.关节轴承磨损性能试验研究进展[J].轴承,2011,(6):56-60.

[5]魏立保,黄世军,杨育林.直升机自动倾斜器球铰自润滑关节轴承试验机的研制[J].直升机技术,2008,(2):35-38.