基于工地回收粉加湿装置使用问题的结构优化设计

毛三华

(中铁七局集团有限公司,河南 郑州 450016)

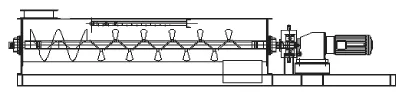

回收粉加湿装置(见图1)是一种将生料粉与水充分搅匀排出从而达到抑制扬尘,减少环境污染的除尘装置,被广泛的应用于沥青混合料搅拌站除尘领域。沥青混合料搅拌站作业时产生的大量粉尘在排出和运输过程中会造成扬尘,严重污染环境,因此必须对粉尘进行加湿。回收粉加湿装置的运转过程大体分为3个阶段[1]:湿润粉料阶段,搅拌渗透阶段和形成球核阶段。

通过对河南某工地使用情况的深入研究,发现回收粉加湿装置(见图1)在使用过程中存在以下问题:设备正常运转时容易出现憋死等产量不足的现象;喷水系统的进水量是固定不变的,而从布袋除尘器中出来的粉尘量无法确定,造成水粉混合料湿度过小或者过大,导致扬尘弥漫,或者泥浆满地,环境污染严重;长时间运行时齿轮出现跳齿现象。

图1 优化前回收粉加湿装置结构图

针对以上工地使用存在的问题,本文从叶片的角度、喷水系统、减速电机与搅拌轴的连接方式3方面进行研究分析和优化设计。

1 叶片角度存在问题分析及其角度优化设计

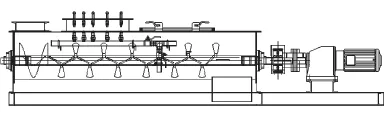

搅拌轴上叶片的分布角度是决定搅拌时间和除尘产量的关键因素之一,这里主要考虑叶片角度的不同对除尘产量带来的影响。一般叶片与轴的夹角为15°~20°,倾角过大,泥料前进速度过快,搅拌不均;倾角过小,泥料前进缓慢,产量降低,同时会加大搅拌机的工作负荷[2]。实际叶片角度应根据搅拌后泥料的均匀性及工艺平衡予以确定。前面所示的回收粉加湿装置的叶片有两种,粉料进口端的输送叶片和分布在受水区、搅拌区及球核形成区的不同角度的螺旋叶片。根据产量计算公式[3]:Q=94.2D2SnρΨK,式中,D为叶轮回转直径,单位为m;n为搅拌轴转速,单位为rpm;ρ为混合料密度,单位为kg/m3;Ψ为填充系数。由于初始叶片的角度不一(见图2),取一个折中的角度20°进行计算的产量为24t/h,当角度为25°时计算的产量为25t/h,当角度为35°时的产量为23.7t/h。由此可知,当叶片角度为25°时为最佳叶片角度,在转速和锅体结构不变的情况下产量达到理论最大值。同时为了满足湿润粉料阶段输送快的工艺要求[4],此次将回收粉加湿装置的输送叶片从2片优化为1片,同时将受水区、搅拌区及球核形成区的螺旋叶片全部改为25°。经实验结果证明,该优化设计方法在转速一定的情况下达到了产量的理论最大值,并使水粉混合料的均匀性与连续性得到很大改善。

图2 优化前叶片角度及布置图

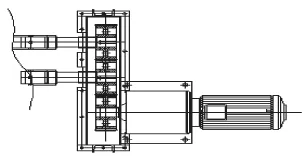

2 喷水系统存在问题分析及其结构优化设计

喷水系统在回收粉加湿装置中的作用至关重要,水与粉料是否能充分均匀的混合直接影响搅拌物料的质量。原有喷水系统是直接在圆管上按一定角度开孔而成,所喷出来的水成股状,不能与粉料充分接触混合(见图1)。优化设计后的喷水系统(见图3)选用10个Fulljet喷雾喷嘴呈2列分布在2个搅拌轴的靠近进粉端,该喷雾喷嘴呈60°交错喷出水雾,使水与粉充分混合,且每个喷嘴的喷水量可通过球阀进行调节。该结构的设计增强了除尘过程中的人为可控性,可根据粉量的大小等实际情况对水量进行调节,达到水与回收粉的完美结合。经试验证明,该结构优化设计方法对提升水粉混合料质量、减少扬尘起到很好的效果。

图3 优化后喷水系统结构图

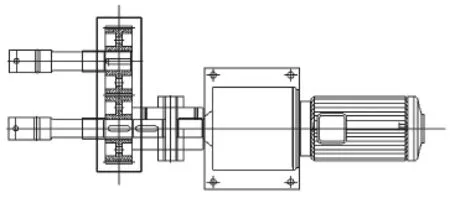

3 电机与搅拌轴连接方式的不合理性分析及其连接结构优化设计

原有回收粉加湿装置(见图4)的减速电机与搅拌轴之间是通过齿轮啮合来传递力与力矩,力与力矩的传递受齿轮啮合效果的影响,齿轮啮合的级数越多,力与力矩传递精度受到的影响因素就越多,长时间的运转或振动就越容易使齿轮啮合时产生跳动。为了改善此情况,分析研究后将减速电机与驱动轴之间通过弹性联轴器进行连接(见图5),同时对电机支座进行了加固,减少了齿轮啮合的级数,提高了力与力矩传递的精度。经多次试验证明,优化后的结构很大程度上提高了齿轮啮合的平稳性,避免了跳齿现象的发生。

图4 优化前减速电机与轴的连接方式

图5 优化后减速电机与轴的连接方式

4 结束语

文章对回收粉加湿装置的结构优化设计主要是在转速不变的情况下,从优化叶片的角度、设计新的喷水系统、到优化电机轴的连接方式来解决回收粉加湿装置在使用过程中出现的问题。从实验结果看,此次结构的优化设计很大程度上改善了回收粉加湿装置的除尘性能,达到了预期的目的:提高了水粉混合的均匀性与连续性,提高了齿轮啮合的平稳性,并克服了运转过程中齿轮跳齿的现象。

[1] 郭学政. 关于双轴搅拌机生产能力的理论估算[J]. 中国建材装备,1997,(9):31-32.

[2] 童海海. 双轴搅拌机的正确使用与维护[J]. 砖瓦,2008,(11):18-21.

[3] 曹明亮. 双卧轴混合机的设计计算[J]. 企业技术开发,2013,(34):36-37.

[4] 潘村和. 对预加水双周搅拌机改造[J]. 生产设备,1997,(10):21-22.