Ce3+掺杂聚苯胺中空微球/环氧涂层防腐蚀研究

李芝华,胡建康,李彦博,郑 峰,刘 军

(中南大学 材料科学与工程学院,长沙 410083)

腐蚀破坏了金属结构的优良性能,严重限制了金属材料的应用[1].在钢铁表面用涂料处理或添加缓蚀剂是目前抗腐蚀的主要手段[2].传统的缓蚀剂在使用过程中会不断析出毒性较大的铅、铬等重金属离子,对海洋、河流等环境造成污染.因此,亟需设计制备新型的环保型防腐材料.稀土铈盐具有成本低廉、无毒、高缓释效应等特点,是一种环境友好型缓蚀剂.含铈涂层对铁钢基体表现出独特的自愈合能力,具有优异的防腐蚀性能.含铈化合物如钼酸铈[3]、氯化铈[4]、硝酸铈[5]、水杨酸铈[3]等,均可应用于钢铁的腐蚀防护.

在众多导电高分子中,聚苯胺(PANI)具有结构多样化、环境稳定性好、电化学性能和光化学性能优异[6]等特点,在超级电容器[7]、传感器[8-9]、二次电池[10]与金属防腐[11]等领域具有良好的应用前景.聚苯胺作为新型防腐蚀材料已成为目前防腐蚀研究领域的重要方向与研究热点.聚苯胺可通过电化学法、静电纺丝法等[12-13]方法制备.聚苯胺作为防腐填料与树脂基体复合,是制备聚苯胺涂层最简单、方便的方法之一.聚苯胺难溶于绝大部分有机溶剂,在聚合物介质中分散性差,导致PANI涂层表面粗糙、附着力低、防腐蚀性能较差等缺陷.目前,改善聚苯胺质子酸掺杂效果、金属或非金属颗粒对聚苯胺的复合修饰、提高聚苯胺在涂层中的分散性和防腐蚀效果的研究,正不断取得新的进展[14].Ge等[15]制备了4种无机酸掺杂PANI纳米纤维并与环氧树脂复合制备防腐涂层,结果表明,H3PO4掺杂的PANI环氧涂层表现出最好的防腐蚀性能,随后依次为H2SO4、HNO3和HCl掺杂的PANI环氧涂层.Olad等[16]通过原位聚合将Zn纳米颗粒掺入PANI基体中制备PANI/Zn复合膜,结果表明,PANI/Zn复合膜的防腐蚀性能明显优于PANI膜.孙杨等[17]将磷酸酯掺杂聚苯胺与聚氨酯、丙烯酸酯复合制备一种紫外光固化防腐涂料,涂层能够在350~420 mJ/cm2的紫外光辐照下3~5 s内实干.聚苯胺的氧化还原电位比铁高,两者接触后在钢铁表面形成一层致密的Fe3O4氧化膜,使钢铁处于电极电位的钝化区域得到保护[18].聚(2-丙烯酰胺基-2-甲基丙磺酸)(PAMPS)支链上的磺酸基团具有良好的亲水性,通过掺杂PAMPS在聚苯胺骨架上引入极性基团可以提高其分散性能与电化学性能.文献[19]研究发现, PAMPS既是一种聚苯胺的高效聚合酸掺杂剂,又是一种有效的聚苯胺分散剂,制备的PAMPS掺杂的聚苯胺具有较高的导电性和电化学活性及优异的防腐蚀性能.目前,聚苯胺质子酸掺杂或采用金属或非金属颗粒对聚苯胺的复合修饰提高聚苯胺的电化学性与防腐蚀性的新设计与新方法等研究,正引起人们极大的关注.

本文通过自组装法在聚(2-丙烯酰胺基-2-甲基丙磺酸)(PAMPS)水溶液中制备了聚苯胺中空微球,将Ce3+掺杂到聚苯胺中空微球表面制备了一种新型的Ce3+掺杂修饰的聚苯胺中空微球(PANI-Ce3+).以PANI-Ce3+中空微球为防腐填料添加到环氧树脂(EP)中,制备一种新颖的Ce3+掺杂修饰的聚苯胺中空微球/环氧树脂涂层(PANI-Ce3+/EP),制备的PANI-Ce3+/EP涂层具有优异的耐腐蚀性能.通过交流阻抗法和极化曲线法对PANI-Ce3+/EP涂层的抗腐蚀性能进行测试,并探讨其防腐蚀机理.

1 实 验

1.1 实验原料

环氧树脂E-51:工业级,长沙化工研究所;聚酰胺651:工业级,长沙化工研究所;正丁醇:分析纯,国药集团化学试剂有限公司;二甲苯:分析纯,国药集团化学试剂有限公司;丙酮:分析纯,国药集团化学试剂有限公司;硝酸铈:分析纯,国药集团化学试剂有限公司;过硫酸铵(APS):分析纯,国药集团化学试剂有限公司;无水乙醇:分析纯,天津市大茂化学试剂厂;2-丙烯酰胺-2-甲基丙磺酸(AMPS):99.23%,山东寿光市煜源化学有限公司.

1.2 PANI-Ce3+中空微球的制备

PANI中空微球在PAMPS水溶液中通过自组装法制备.将30.0 g 2-丙烯酰胺-2-甲基丙磺酸(AMPS)和0.015 g过硫酸铵(APS)溶解在120.0 mL蒸馏水中,缓慢升温至65 ℃,恒温搅拌反应4 h得到PAMPS的水溶液.分子量分布测试表明,PAMPS的数均分子量和质均分子量分别为2 006和2 015 kg/mol,分散指数(PDI)为1.004 5.将1.08 g PAMPS水溶液、1.86 g苯胺加入到含有80 mL乙醇水溶液(10%)的烧瓶中,搅拌均匀后水浴加热至80 ℃,把40 mL预热至80 ℃的过硫酸铵水溶液(0.45 mol/L)快速加入烧瓶中,随后将烧瓶转移到冰水浴中反应约12 h.最后,丙酮破乳使产物沉淀、抽滤,用蒸馏水、无水乙醇洗涤、干燥得到聚苯胺中空微球.将上述聚苯胺中空微球加入到40 mL硝酸铈水溶液(4.5 mg/mL)中,室温磁力搅拌反应12 h后抽滤,用蒸馏水、无水乙醇洗涤,70 ℃真空干燥得到PANI-Ce3+中空微球.

1.3 PANI-Ce3+/EP防腐涂层的制备

以Q235钢铁作为基板(150.0 mm×70.0 mm×1.0 mm),用砂纸打磨、丙酮脱脂后室温干燥.PANI-Ce3+中空微球的质量分数为环氧树脂的5%.实验时,PANI-Ce3+中空微球粉末经超声处理均匀分散在正丁醇中,随后加入到环氧树脂基体中,加入适量的聚酰胺651固化剂,搅拌均匀后用锥形磨研磨3次,制备得到PANI-Ce3+/EP涂料.将PANI-Ce3+/EP涂料均匀涂布在钢铁基体表面,60 ℃下固化反应2 h后制备得到PANI-Ce3+/EP涂层,涂层厚度为(150±10) μm.PANI中空微球为参照组,以相同的方法制备PANI/EP防腐涂层.

1.4 测试与表征

PANI-Ce3+中空微球的形貌通过Helio Nanolab 600i扫描电子显微镜(SEM)表征.XRD测试采用D/Max 2500型X射线衍射仪,靶材为Cu Kα (λ=0.154 nm),扫描速率为8 (°)/min,管电压40 kV,管电流为250 mA,角度的扫描范围为5°~80°.红外光谱(FT-IR)测试采用Nicolet 6700智能型傅里叶转变红外光谱仪,溴化钾压片法制备试样,扫描范围为4 000~400 cm-1.紫外可见吸收光谱(UV-vis)采用TU-1900型紫外可见分光光度计,PANI-Ce3+粉末分散在N-甲基吡咯烷酮中,质量分数为5×10-5,扫描范围200~800 nm.交流阻抗测试和极化曲线测试采用CHI660C电化学工作站.交流阻抗测试以质量分数3.5%的氯化钠水溶液作为电解液,频率为10 mHz~10 kHz,交流阻抗幅值为10 mV;极化曲线测试扫描区间-0.9~-0.3 V,扫描速率为10 mV/s.

2 结果与讨论

2.1 PANI-Ce3+中空微球的表征

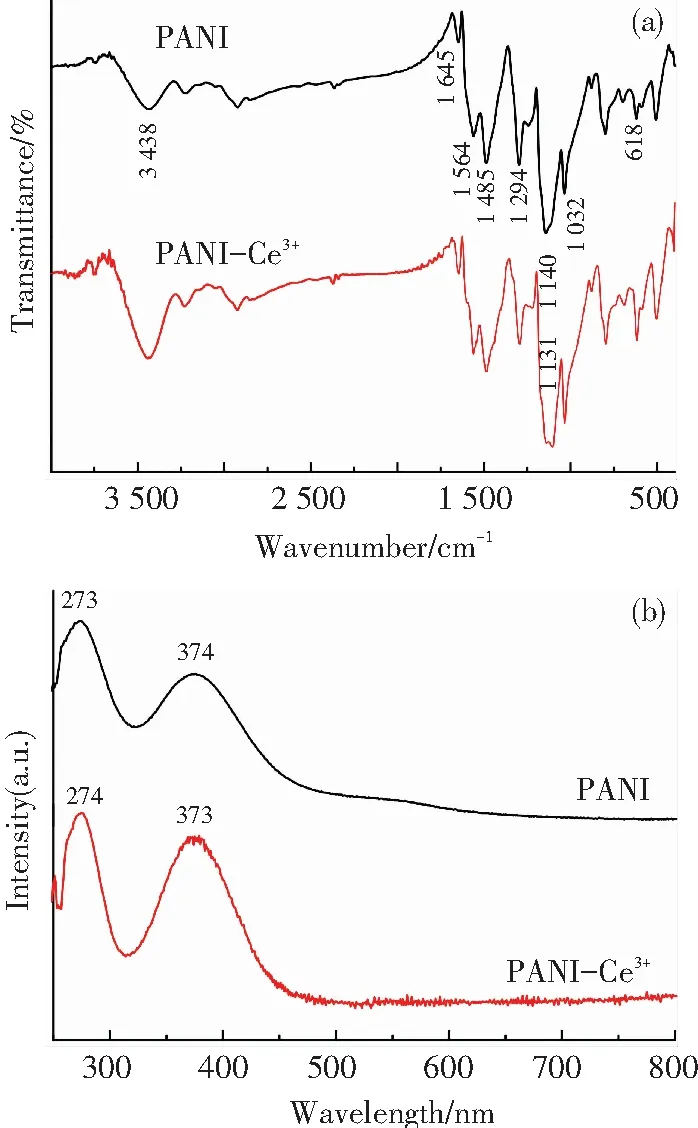

图1(a)、(b)分别是PANI中空微球的SEM、TEM照片.从图1(a)可以看出,PANI中空微球表面较为粗糙,但粒径分布均匀,其平均直径约400 nm,壁厚约70 nm.Ce3+掺杂修饰后,PANI-Ce3+中空微球的SEM、TEM照片分别如图 1(c)、(d)所示,其形貌、尺寸与PANI中空微球相比没有发生明显改变.图1(e)为PANI-Ce3+中空微球的EDX谱图,PANI-Ce3+中空微球主要由C (质量分数72.05%)、N(质量分数13.40%)、O(质量分数10.56%)、S(质量分数3.12%)和Ce(质量分数0.88%)元素组成,证明Ce3+成功掺杂到PANI中空微球表面.图1(f)是PANI-Ce3+中空微球的XRD谱图,在2θ为6.3°、15.1°、20.1°、25.2°处存在PANI的特征衍射峰,PANI-Ce3+和PANI的XRD谱图在相同位置出现了特征衍射峰,说明Ce3+掺杂修饰没有改变聚苯胺结构状态.

图1聚苯胺中空微球的扫描电镜照片(a)、透射电镜照片(b)和Ce3+掺杂聚苯胺中空微球的扫描电镜照片(c)、透射电镜照片(d)、EDX谱图(e)、XRD谱图(f)

Fig.1 SEM image (a) and TEM image (b) of PANI hollow microspheres; SEM image (c) and TEM image (d) of PANI-Ce3+hollow microspheres; EDX analysis of PANI-Ce3+hollow microspheres(e); XRD pattern of PANI-Ce3+hollow microspheres (f)

图2PANI中空微球和PANI-Ce3+中空微球的红外光谱图(a)和紫外可见光谱图(b)

Fig.2 FT-IR spectrum (a) and UV-Vis spectrum (b) of PANI and PANI-Ce3+hollow microspheres

图3 PANI-Ce3+中空微球的XPS图

Fig.3 XPS survey spectrum of PANI-Ce3+hollow microspheres: (a) XPS full spectrum; (b) Ce3d spectrum; (c) N1s spectrum

2.2 PANI-Ce3+/EP涂层的防腐蚀性能

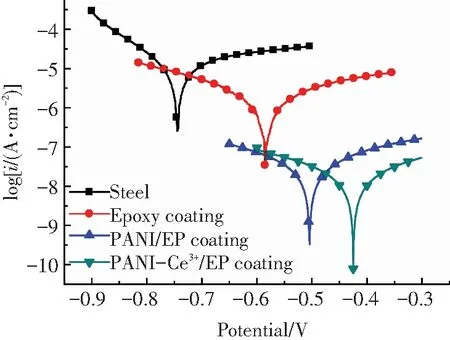

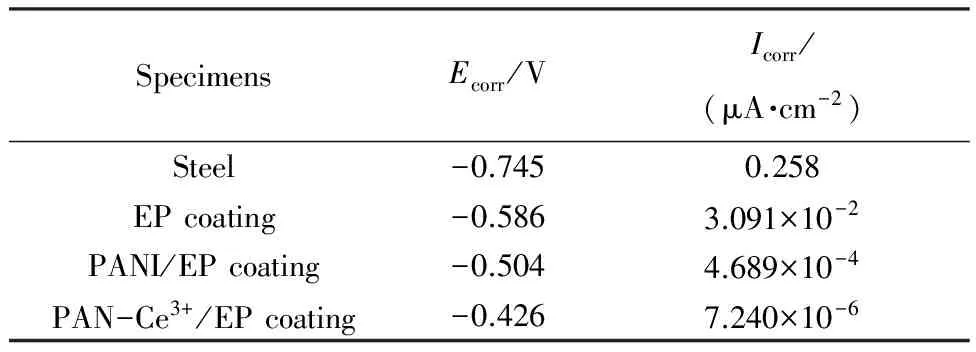

为研究PANI-Ce3+/EP涂料的防腐蚀性能,将涂有PANI-Ce3+/EP涂层的钢铁基体在质量分数3.5%的NaCl水溶液中浸泡腐蚀1 680 h后进行极化曲线测试.获得的Tafel极化曲线如图4所示,所得数据汇总至表1.结果表明,钢铁基体具有较低的自腐蚀电位(-0.745 V)和较大的自腐蚀电流密度(0.258 μA/cm2),暴露在自然环境中很容易发生腐蚀.当钢铁基体表面涂覆环氧涂层后,腐蚀电位提高到-0.586 V,腐蚀电流密度降低到3.091×10-2μA/cm2;当钢铁基体表面涂覆PANI/EP涂层后,腐蚀电位增加到-0.504 V,腐蚀电流密度降低到4.689×10-4μA/cm2;当钢铁基体表面涂覆PANI-Ce3+/EP涂层时,腐蚀电位再次提高到-0.426 V,腐蚀电流密度进一步降低至7.240×10-6μA/cm2.与环氧涂层相比,PANI/EP涂层与PANI-Ce3+/EP涂层腐蚀电位明显增大,腐蚀电流密度分别减小2个、4个数量级,表现出更强的抗腐蚀能力.涂层下面的钢铁基体的腐蚀电位越大,腐蚀电流密度越小,表示涂层的防腐蚀性能越优异.聚苯胺与稀土铈盐对钢铁基体具有高效的腐蚀抑制能力,PANI-Ce3+中空微球和PANI中空微球作为防腐填料能够明显改善环氧涂层的防腐蚀能力.与PANI/EP涂层相比,PANI-Ce3+/EP涂层具有更大的腐蚀电位和更小的腐蚀电流密度,表现出更好的耐腐蚀性能.

图4 PANI-Ce3+/EP涂层的极化曲线图

表1 涂层的腐蚀电位和腐蚀电流密度

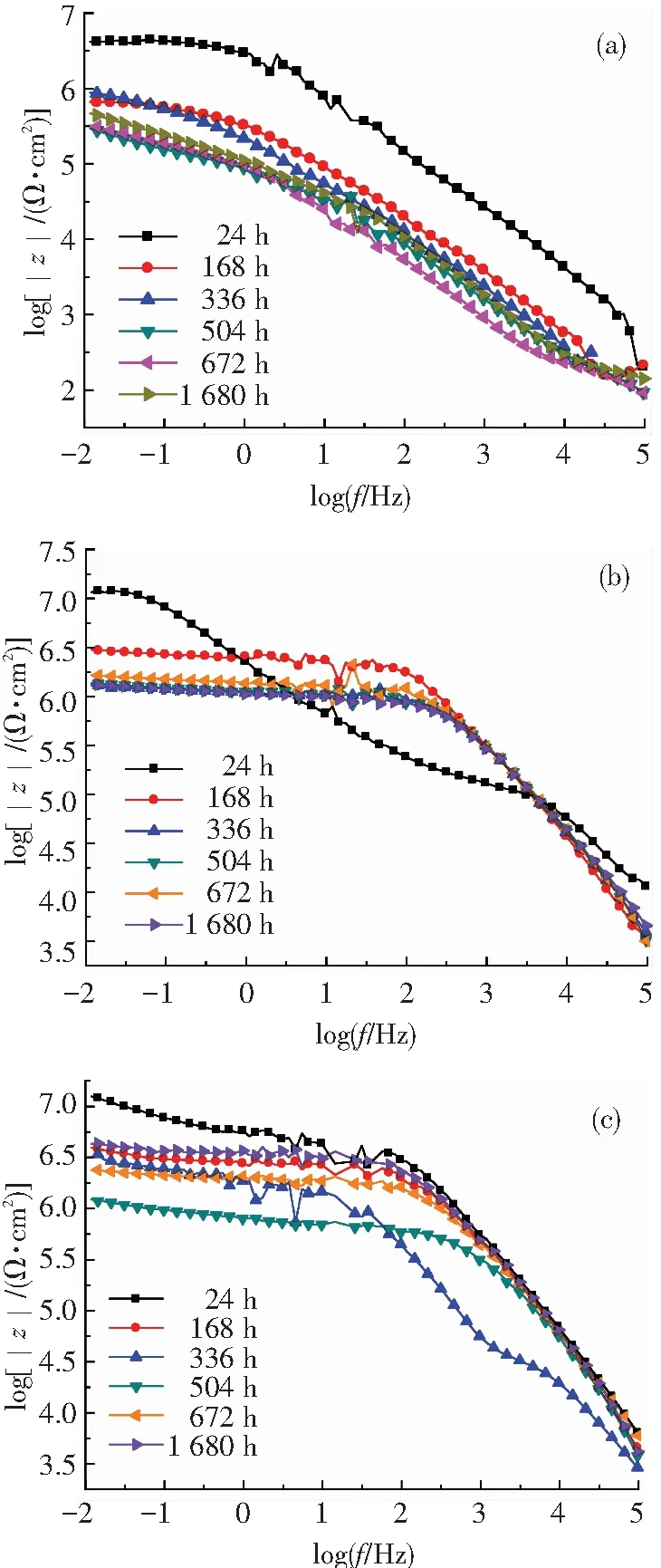

为了进一步研究PAN-Ce3+/EP涂层的抗腐蚀性能,在质量分数3.5%的NaCl水溶液浸泡腐蚀实验过程中对PAN-Ce3+/EP涂层样品进行了交流阻抗测试,所得Bode图如图5所示.在Bode图中,低频区的阻抗模量体现涂层下钢铁基体的腐蚀活性,高频区的阻抗模量表现涂层物理隔离作用.

图5环氧涂层(a)、PANI/EP涂层(b)和PAN-Ce3+/EP涂层(c)的Bode谱图

Fig.5 Bode magnitude plots: (a) epoxy coating; (b) PANI/EP coating; (c) PAN-Ce3+/EP coating

图5(a)是环氧涂层的Bode图,可以看出,环氧涂层在低频区的阻抗模量随浸泡时间呈现下降趋势.在浸泡初始阶段,环氧涂层的低频区阻抗模量约为106.6Ω·cm2,经过1 680 h腐蚀实验后,阻抗模量不足105.5Ω·cm2.环氧涂层对钢铁基体的防护作用主要通过物理隔离,随着时间的增加,水、氧等腐蚀介质逐渐渗透到涂层内部,钢铁基体遭到腐蚀破坏,环氧涂层对钢铁基体的抗腐蚀性能逐渐被削弱.图5(b)是PANI/EP涂层的Bode图,与环氧涂层相似,低频区阻抗模量随浸泡时间减小,在质量分数3.5%的NaCl水溶液中浸泡腐蚀1 680 h后,阻抗模量仍保持在106.0Ω·cm2.与环氧涂层相比,PANI/EP涂层中PANI组分对钢铁基体的钝化作用使PANI/EP涂层表现出更好的腐蚀防护作用.PAN-Ce3+/EP涂层Bode图如图5(c)所示,低频区阻抗模量随浸泡时间呈现先降低后增加的趋势:浸泡初始阶段表现出较高的阻抗模量(107.1Ω·cm2),浸泡504 h后阻抗模量降低到106.1Ω·cm2左右,达到最低值;随着Ce3+逐渐释放,阻抗模量开始不断增加,浸泡672 h后低频区阻抗模量增加到106.4Ω·cm2左右,浸泡1 680 h后,阻抗模量进一步增加到106.6Ω·cm2.PANI-Ce3+/EP涂层中PANI组分对钢铁基体有钝化作用,随着Ce3+逐渐释放,低频区阻抗模量呈现上升趋势,表明Ce3+对钢铁的腐蚀活性具有显著的抑制作用.经过1 680 h腐蚀浸泡后,PANI/EP涂层和PANI-Ce3+/EP涂层在低频区均具有较高阻抗模量,表现出良好的抗腐蚀能力.与PANI/EP涂层相比,PANI-Ce3+/EP涂层在浸泡后期阻抗模量随浸泡时间逐渐增加,表现出优秀的长期抗腐蚀能力.

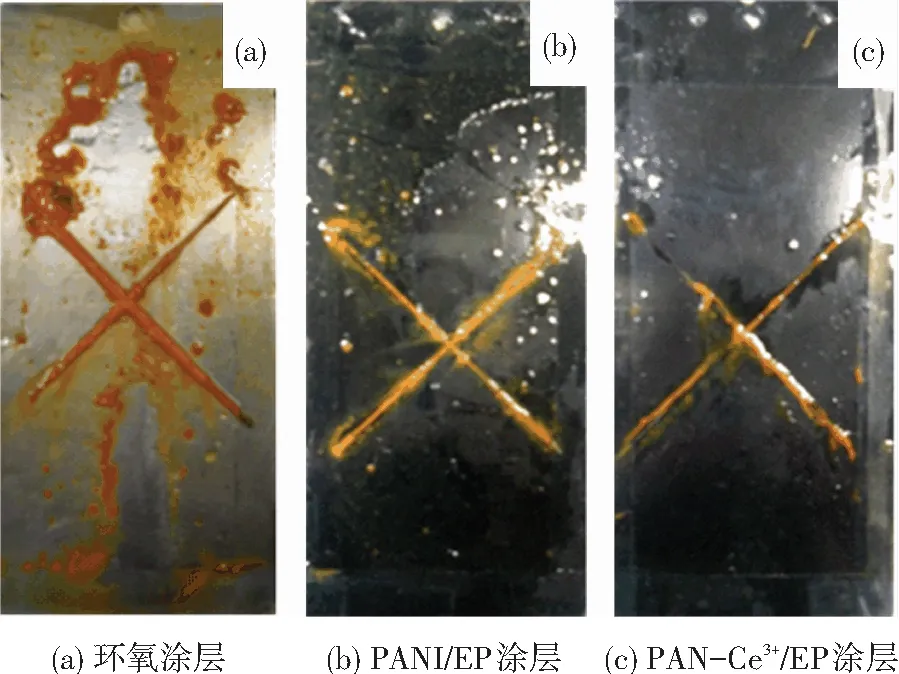

综合上述动电位极化测试和交流阻抗测试表明,PANI/EP涂层和PANI-Ce3+/EP涂层具有良好的防腐蚀性能.为进一步验证该结果,实验采用在涂层表面刻上划痕露出钢铁基体,并在质量分数3.5%的NaCl水溶液中进行浸泡腐蚀实验.浸泡1 680 h后,发现涂层表面出现铁锈但都不起泡,表明涂层具有较好的抗划伤腐蚀性能,实验结果如图6所示.从图6(a)可以看出,环氧涂层上出现较多铁锈,锈蚀宽度较大.PANI/EP涂层与PANI-Ce3+/EP涂层上产生的铁锈明显较少,锈蚀宽度较窄,没有明显扩展.随着钝化层的逐渐形成,隔绝腐蚀介质渗透到钢铁基体表面,防止腐蚀进一步扩展.与PANI/EP涂层相比,PANI-Ce3+/EP涂层上的划痕呈现逐渐愈合的趋势,与Zheludkevich等[24]定义的自愈合涂层相似,表现出优异的耐腐性能.

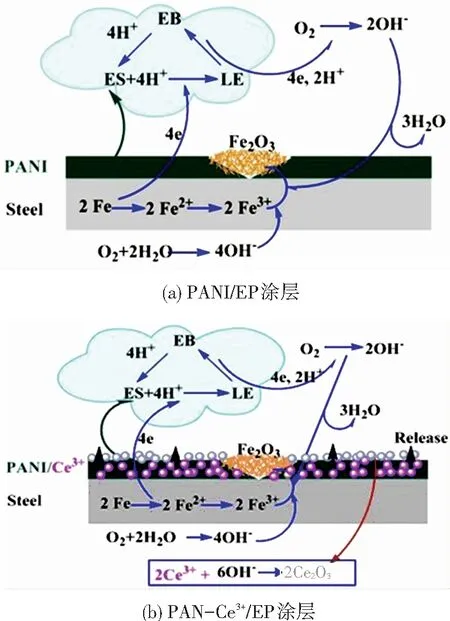

交流阻抗和极化曲线测试表明,聚苯胺防腐涂层主要通过对钢铁基体的钝化作用增强抗腐蚀效果.图7(a)是PANI/EP涂层防腐机理示意图,钢铁基体失去电子形成铁离子,大量自由电子扩散至涂层将聚苯胺从中间态还原至还原态,随后,还原态聚苯胺进一步被氧气氧化为中间态,因此聚苯胺对氧气的渗透具有屏蔽作用,使其无法直接渗透涂层到钢铁表面.在聚苯胺钝化作用下,游离的铁离子与腐蚀介质中的氢氧根结合,在钢铁基体表面形成一层致密的Fe3O4钝化层.Ce3+掺杂修饰后,PANI-Ce3+/EP涂层的抗腐蚀性能显著提升,其防腐蚀机理示意图如图7(b)所示.结合交流阻抗测试中PANI-Ce3+/EP涂层下钢铁基体的阻抗模量随腐蚀时间呈现先下降后上升的趋势,认为在浸泡腐蚀实验初期涂层的防腐能力主要表现为物理隔离和聚苯胺的钝化作用,随着Ce3+的逐渐释放,与氢氧根离子形成一层致密的氧化铈保护层,PANI-Ce3+/EP涂层防腐能力进一步增强.

图6有划伤的涂层在质量分数3.5%的NaCl水溶液中浸泡1680h后的腐蚀现象

Fig.6 Photographs of cross-scratched coating immersed in 3.5wt.% NaCl aqueous solution for 1 680 h: (a) epoxy coating; (b) PANI/EP coating; (c) PAN-Ce3+/EP coating

图7 防腐蚀机理示意图

Fig.7 Schematic diagrams of anticorrosive mechanism: (a) PANI/EP coating; (b) PAN-Ce3+/EP coating

3 结 论

1)Ce3+掺杂修饰的聚苯胺中空微球/环氧树脂涂层经交流阻抗测试和极化曲线测试表明具有良好的耐腐蚀性能.在质量分数3.5%的NaCl水溶液中浸泡腐蚀1 680 h后,PANI-Ce3+/EP涂层的腐蚀电位和腐蚀电流密度分别为-0.426 V、7.240×10-6μA/cm2,低频区阻抗模量维持在106.6Ω·cm2.

2)PANI-Ce3+/EP涂层通过聚苯胺的钝化作用在钢铁基体表面形成一层致密的钝化层,Ce3+的缓释作用可进一步在钢铁基体表面形成氧化铈防护层.

3)PANI-Ce3+/EP涂层在遭到破坏的情况下,涂层锈蚀较少且不起泡.PANI-Ce3+/EP防腐涂层不添加重金属缓蚀剂,表现出良好的环境友好性,同时具有优异的耐腐蚀性能.

[1] YANG T, PENG C W, LIN Y L, et al. Synergistic effect of electroactivity and hydrophobicity on the anticorrosion property of room-temperature-cured epoxy coatings with multi-scale structures mimicking the surface of Xanthosoma sagittifolium leaf [J]. Journal of Materials Chemistry, 2012, 22(31):15845-15852.

[2] 姚乐,姚艺,刘美,等. 金属材料的腐蚀与防腐的研究进展[J]. 应用化工, 2017, 46(8): 1613-1615.

YAO Le, YAO Yi, LIU Mei,et al. Advances in corrosion and corrosion protection of metal materials [J]. Applied Chemical Industry, 2017,46(8):1613-1615.

DOI:10.16581/j.cnki.issn1671-3206.2017.08.040

[3] YASAKAU K A, KALLIP S, ZHELUDKEVICH M L, et al. Active corrosion protection of AA2024 by sol-gel coatings with cerium molybdate nanowires [J]. Electrochimica Acta, 2013, 112(12):236-246.

[4] MOUANGA M, ANDREATTA F, DRUART M E, et al. A localized approach to study the effect of cerium salts as cathodic inhibitor on iron/aluminum galvanic coupling [J]. Corrosion Science, 2015, 90:491-502.

[5] LI Zhihua, SHEN Yuting, LI Yanbo, et al. Doping effects of cerium ion on structure and electrochemical properties of polyaniline[J]. Polymer International, 2018,67(1):121-126.

DOI:10.1002/pi.5487

[6] 于清波,钱叶嘉,张雷刚,等. 三维聚苯乙烯/聚苯胺/石墨烯复合微粒的制备及电化学性能[J]. 材料科学与工艺,2015(6):29-33.

YU Qingbo, QIAN Yejia, ZHANG Leigang,et al. Synthesis and electrochemical performance of 3DPS/PANI/grapheme [J]. Materials Science and Technology, 2015(6):29-33.

DOI:10.11951/j.issn.1005-0299.20150606

[7] WANG Wendong, LIN Xiaoqiang, ZHAO Haibo, et al. Nitrogen-doped graphene prepared by pyrolysis of graphene oxide/polyaniline composites as supercapacitor electrodes [J]. Journal of Analytical & Applied Pyrolysis, 2016, 120:27-36.

[8] LI Xingui, FENG Hao, HUAG Meirong, et al. Ultrasensitive Pb (II) potentiometric sensor based on copolyaniline nanoparticles in a plasticizer-free membrane with a long lifetime [J]. Analytical Chemistry, 2012, 84(1): 134-140.

[9] 孙建东,马振华,姚晓霞,等. 基于自组装原位生长法制备聚苯胺/CNTs纳米复合物修饰叉指电极的葡萄糖生物传感器[J]. 天津工业大学学报, 2015(1):17-21.

SUN Jiandong, MA Zhenhua, YAO Xiaoxia,et al. Glucose biosensor based on self assembled-in situ polymerized polyaniline/CNTs nanocomposite modified interdigital-electrode [J]. Journal of Tianjin Polytechnic University, 2015(1):17-21.

[10] 王成云. 聚苯胺复合材料的制备及其在锂二次电池的应用[D]. 哈尔滨:哈尔滨工业大学,2015.

[11] LI Xingui, HUANG Meirong, ZENG Jianfeng, et al. The preparation of polyaniline waterborne latex nanoparticles and their films with anti-corrosivity and semi-conductivity [J]. Colloids and Surfaces A, 2004, 248(1): 111-120.

[12] 王心怡, 杨小刚, 李斌. 聚苯胺复合材料的制备方法及应用进展[J]. 化学通报,2016, 79(8): 707-713.

WANG Xinyi, YANG Xiaogang, LI Bin.Progress in preparation methods and applications of polyaniline composites[J]. Chemistry, 2016, 79(8): 707-713.

DOI:10.14159/j.cnki.0441-3776.2016.08.003

[13] ZHAO Yunyan, ZHANG Zhiming, YU Liangmin.Corrosion protection of carbon steel by electrospun film containing polyaniline microfibers [J]. Reactive & Functional Polymers, 2016, 102:20-26.

[14] 李芝华, 李珍, 林伟. 不同质子酸掺杂对银/聚苯胺纳米复合材料结构和导电性的影响[J]. 高分子学报, 2013(7):827-831.

LI Zhihua, LI Zhen, LIN Wei. Effect of different doping acids on the structure and conductivity of silver/polyaniline nanocomposites [J]. Acta Polymerica Sinica, 2013(7): 827-831.

[15] GE Chengyue, YANG Xiaogang, HOU Baorong. Synthesis of polyaniline nanofiber and anticorrosion property of polyaniline-epoxy composite coating for Q235 steel [J]. Journal of Coatings Technology & Research, 2012, 9(1):59-69.

[16] OLAD A, BARATI M, SHIRMOHAMMADI H. Conductivity and anticorrosion performance of polyaniline/zinc composites: investigation of zinc particle size and distribution effect [J]. Progress in Organic Coatings, 2011, 72(4):599-604.

[17] 孙杨, 张红明, 吕金龙,等. 基于可分散聚苯胺的紫外光固化防腐涂料的研究[J]. 高分子学报, 2016(1):105-110.

SUN Yang, ZHANG Hongming, LÜ Jinlong, et al. Studies on ultraviolet cured anti-corrosion coatings based on nano-dispersed conducting polyaniline [J]. Acta Polymerica Sinica, 2016(1):105-110.

[18] 于黄中, 陈明光, 贝承训,等. 导电聚苯胺的特性,应用及进展[J]. 高分子材料科学与工程, 2003, 19(4):18-21.

YU Huangzhong, CHEN Mingguang, BEI Chengxun, et al. Progress and application of polymer/inorganic nanocomposite [J]. Polymer Materials Science and Engineering,2003, 19(4):18-21.

[19] LI Yanbo, LI Zhihua, ZHENG Feng. Polyaniline hollow microspheres synthesized via self-assembly method in a polymer acid aqueous solution [J]. Materials Letters, 2015, 148:34-36.

[20] LI Zhihua, LI Yanbo, LIN Wei, et al. Polyaniline/silver nanocomposites synthesized via UV-Vis assisted aniline polymerization with a reversed micellar microemulsion system [J]. Polymer Composites, 2016, 37(4):1064-1071.

[21] LI Zhihua, HU Jiankang, LI Yanbo, et al. Self-healing active anticorrosion coatings with polyaniline/cerium nitrate hollow microspheres[J]. Surface & Coatings Technology, 2017.

DOI: 10.1016/j.surfcoat.2017.11.054

[22] YAN Lifeng, TAO Wei. Synthesis of achiral PEG-PANI rod-coil block copolymers and their helical superstructures [J]. Journal of Polymer Science Part A Polymer Chemistry, 2008, 46(1):12-20.

[23] YANG Miaomiao, CHENG Bin, SONG Huaihe, et al. Preparation and electrochemical performance of polyaniline-based carbon nanotubes as electrode material for supercapacitor [J]. Electrochimica Acta, 2010, 55(23):7021-7027.

[24] ZHELUDKEVICH M L, YASAKAU K A, BASTOS A C, et al. On the application of electrochemical impedance spectroscopy to study the self-healing properties of protective coatings [J]. Electrochemistry Communications, 2007, 9(10):2622-2628.