烟道气回收利用一体化技术研究

张翼飞

(1.中国科学院页岩气与地质工程重点实验室;2.中国科学院地球科学研究院;3.中国科学院大学)

引言

我国大部分油田已进入石油开采的中后期阶段,主要采用注水开发的方式,注采不平衡的开发矛盾导致绝大部分油井采出液含水70%~80%,有的油田甚至高达90%以上。随着油田的不断开发,油井采出液含水量将会不断地增加,导致油田产生非常巨大的污水量。这些油田污水不但处理难度大,处理费用也很高。目前对产出污水的处理方式主要是在集油站分离后再进行回灌,这些污水是重要的工业污染源之一。如果把如此大量的采出水直接外排,将造成非常严重的环境污染问题,同时又浪费了宝贵的水资源。因此,油田污水的处理对环境保护至关重要,同时也关系到油田企业未来的生存与发展,是油田实现可持续开发和提高油田经济效益节约成本的一个重要途径。

目前国内稠油热采以吞吐方式为主,蒸汽是吞吐的主要热介质[1]。热采井注汽需要大量经过处理的清水,1台锅炉每口井注汽量为1500~2500 t,需要清水1800~3000 t。利用烟道气回收利用一体化技术,可将油田污水处理成注汽锅炉注汽用清水,同时利用注汽锅炉产生170~220℃左右烟气的热能,不但使污水得到净化,用于油田生产,也可对烟气进行除尘。因此,通过本方法可将注汽锅炉产生的烟气回收,进一步利用烟气余热来处理油田污水,加热锅炉用水,实现降低能耗的目的。这不仅能大大地降低油田的采油成本,还有利于保护环境、减少污染以及减少温室气体的排放。将烟气注入油藏,能起到改善稠油注蒸汽开采的效果,提高原油采收率。

1 烟道气回收利用一体化技术工艺流程

烟道气是指煤等化石燃料燃烧时所产生的对环境有污染的气态物质。因这些物质通常由烟道或烟囱排出,烟道气产生的过程大多是燃料不充分利用,不完全燃烧造成的。烟道气的成分很复杂,无污染物占99%以上,主要为N2、CO2、O2、H2O;污染物含量低于1%,主要有灰尘、粉渣和SO2,若炉子操作不正常,会产生CO、NOX及其他有害气体。另一方面,烟道气中含有10%~15%的二氧化碳,80%~85%的氮气,即同时含有注汽采油所需的两种关键组分。注烟道气采油是改善油田开发效果、提高采收率的有效途径[2-3]。烟道气在排放的同时还夹杂着大量的工业废热,由于其温度较高,可用做高温反应的热载体。

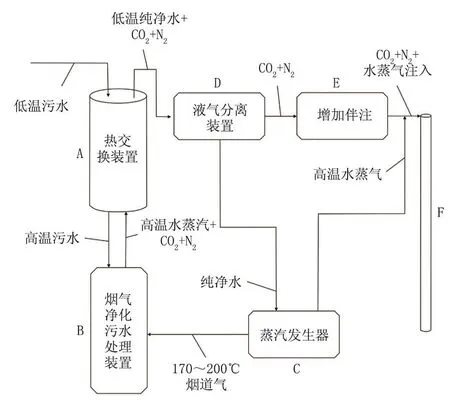

技术流程如图1所示。油田生产产生的低温污水经过A热交换装置与进入A的助燃空气换热变成高温污水;高温污水进入B烟气净化、污水处理装置,高温污水从装置B上部喷淋而下,与进入装置B的烟道气接触,将废烟气中的二氧化硫溶解在废水中,废水继续通过污水处理装置进行深度处理至可用淡水(在装置B中热污水与170~200℃烟道气进行充分接触,将废烟气中的二氧化硫溶解在废水中,废水再通过外排泵送往废水处理装置;脱除二氧化硫的废烟气通过A热交换装置与流过该装置的低温污水通过热扩散原理换热后温度降低,变成低温水和二氧化碳加氮气;之后进入液气分离装置D,干燥后的二氧化碳和氮气进入气压机E,装置D中分离出的蒸馏纯净水为装置C蒸汽发生器提供锅炉用水,锅炉不足用水由油田污水处理流程处理后的纯净水补充。装置C蒸汽发生器燃烧产生的烟道气进入装置B,循环进行上述过程。蒸汽发生器C燃烧产出的高温饱和蒸气由油管注入油层,通过气压机E处理后的低温干燥二氧化碳和氮气从油井油管与套管环空注入油层,以烟气辅助高温蒸汽形式进入油层,辅助开采,提高采收率。

图1 烟道气回收利用一体化技术流程

2 关键技术

2.1 锅炉尾气除尘、除硫、净化+污水净化直供锅炉一体化技术

烟道气中通常含有少量粉尘。粉尘的影响主要在于它容易与其他氧化物形成污垢并附在金属表面,影响设备的运行效率,同时加速对设备和管网的腐蚀,并对地层造成污染。因此,注入烟道气时,要进行除尘处理,降低粉尘浓度并使残余粉尘粒径小于1 μ m[4]。燃煤电厂通常使用的电除尘技术或者袋式除尘技术在烟道气驱提高采收率技术中可以直接应用,重力除尘技术、旋风除尘技术、离心湿式除尘技术等在满足烟道气驱要求的情况下也可选择使用[5]。此外,虽然SO2在烟道气中的含量不高,但其能够和烟道气中的氧生成SO3,进而与水混合产生酸性溶液,这些酸性溶液会对设备和地下管网产生腐蚀。研究表明,烟气中硫酸冷凝是烟道气具有强腐蚀性的主要原因,而且SO3浓度越高,越容易造成腐蚀[6-7],因而新生成的烟道气一定要进行脱硫处理。在现阶段,烟道气脱硫工艺主要分为干法脱硫、半干法脱硫、湿法脱硫以及一系列新型脱硫方法。在众多的脱硫工艺中,湿法脱硫技术的效率较高,是目前应用最广的脱硫方法,约占世界上现有烟道气脱硫装置的85%左右[8-9]。

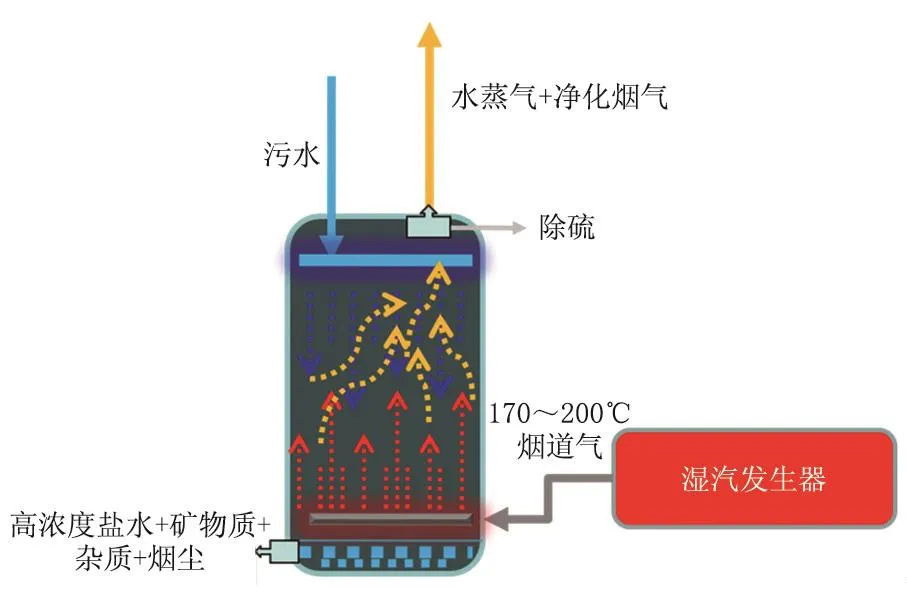

在所述烟道气回收利用一体化技术中,烟气净化污水处理装置利用注汽锅炉燃烧过程中产生的170~200℃的烟气,与经热交换后(温度可达80~90℃)的高温污水在喷淋塔中进行热能交换及处理,将污水净化为水蒸气,同时将锅炉尾气除尘、净化、除硫,将水蒸气与净化后的烟气(CO2、N2)排出塔外。其特征是在此装置内经雾化布水器喷淋油田污水与经烟气导流器和消尘伞弥散的锅炉烟气混浴,油田污水与烟气在喷淋塔中进行热能交换。油田污水因受锅炉烟气加热,一部分蒸发形成蒸汽,锅炉烟气经淋洗净化,蒸汽和净化后烟气经微滴滤过器除水后由输气管送入热交换装置。未形成蒸汽的另一部分油田污水及因吸附水分增重黏合的烟气粉尘坠落积水槽,水分经过滤膜过滤后经过水口排出、无害化处置后外排,粉尘及其他固化物由排渣口间断泄出(图2)。

图2 烟气净化污水处理装置

2.2 热能交换技术

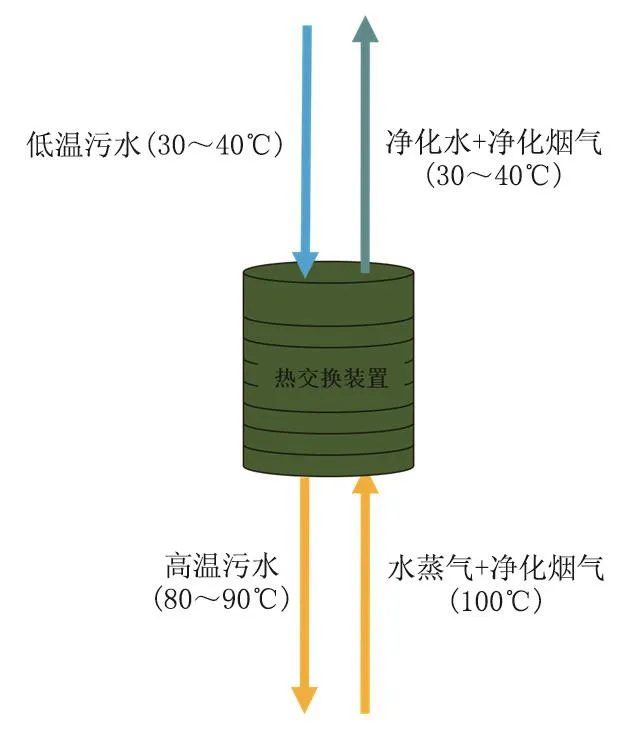

利用从喷淋塔中排出的高温水蒸气和高温净化烟气,通过热能交换装置,将来水(日常30~40℃的低温污水)转换为高温污水(80~90℃)进入喷淋塔。同时将水蒸气转换为30~40℃的低温纯净水供注汽锅炉使用,净化烟气由高温变为常温。其特征是由热能交换装置导入的油田污水通过增温盘管进一步升温后由高压水泵输入烟气净化污水处理装置;热能交换装置是由密闭的冷水腔与包容其内的大面积的换热片组成的双腔体,油田污水由冷水腔下部进入,经上部污水管导出,由烟气净化污水处理装置发生的水蒸汽、烟气经输气管从换热片一侧进入,蒸汽冷凝后由换热片下部的滤水阀和净水管排出给注气锅炉供水,烟气由换热片上部的输气管排出参与油井注气或外排(图3)。

图3 热能交换装置

2.3 增压伴注技术

烟道气的注入方式有很多。由于烟道气主要由CO2和N2组成,理论上CO2和N2的注入方式对烟道气均适用。常见的注入方式包括蒸汽转连续烟道气驱、蒸汽转气-汽同注、蒸汽转烟道气段塞驱、注水转烟道气吞吐和气水同注等[4]。烟道气吞吐主要应用于高含水油藏和水敏性油藏。采油过程是在油井注入一定量的烟道气后关闭油井,使烟道气在原油中充分溶解,再开启油井进行开采。采油效果主要受注入速度、周期注入量以及闷井时间等因素的影响[10-11]。水气交替注入以及汽气交替注入能够提高波及系数,提高能量利用效率,是典型蒸汽吞吐后期增加采收率的有效采油注入方式[12]。烟道气双注采油主要是针对稠、稀油区块的开采提出的,通常分为两种工艺:一种是烟道气和高压蒸汽同时注入,烟道气从油管和管套之间注入井下与从油管注入的高压蒸汽在油井底部混合进入油层;另一种是烟道气和含油污水同时注入,烟道气与含油污水混合后从油管注入,主要用于非混相驱[13]。烟道气的注入还要根据油层注气的具体情况加入泡沫剂或者缓蚀剂,根据注烟气井数和烟气注入量配置调节阀组。总之,烟道气注入的工艺选择要根据油藏特点以及其他限制因素综合考虑,合理布局。

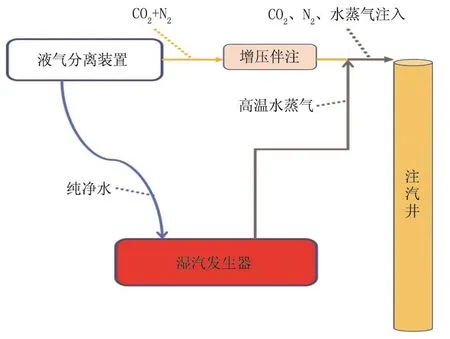

热交换后的低温水和净化烟气,经液气分离器分离后,纯净水供锅炉制汽,净化烟气经增压装置与锅炉产生的蒸汽分注至地层。增压装置主要为空压机,其关键点在于烟气经增压后,必须单流并与注汽井口安全连接(图4)。

图4 增压伴注技术流程

3 油田污水处理流程

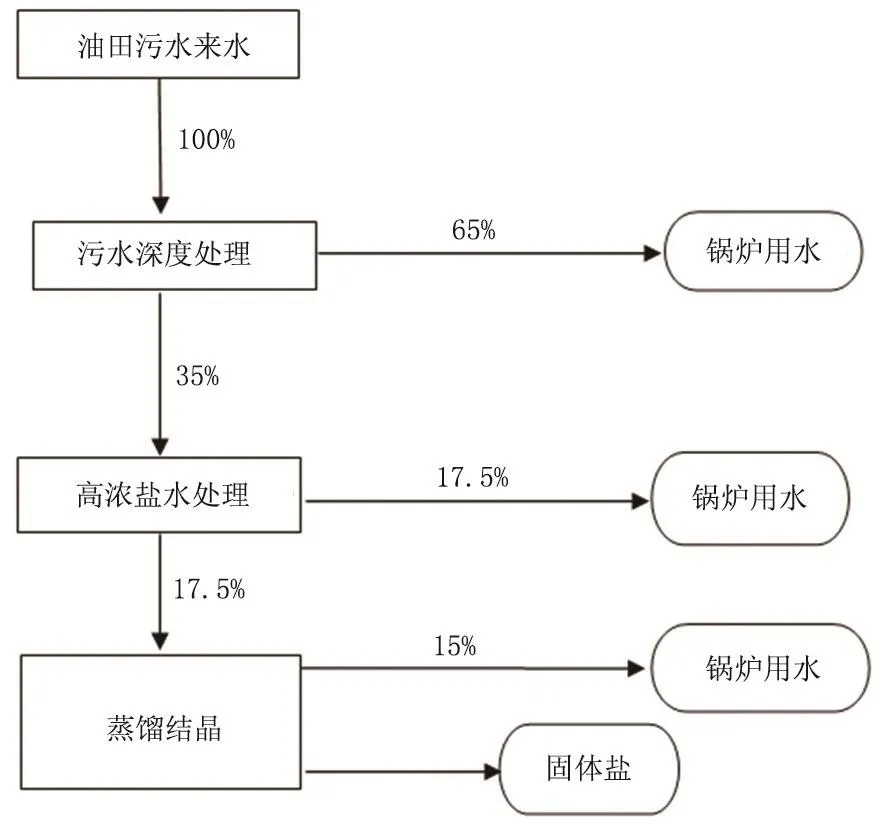

污水处理系统包括污水深度处理系统、高浓度盐水处理系统和蒸馏结晶处理系统。如图5所示,油田污水进入处理系统后,经A污水深度处理系统处理后,得到65%达标锅炉用水,剩余的35%的污水经B高浓盐水处理系统处理后,得到17.5%达标锅炉用水,剩余的17.5%的污水经C蒸馏结晶处理系统处理后,得到15%达标锅炉用水,剩余2.5%的为有害物质结晶析出物并对其进行固态化处理。

图5 油田污水处理示意图

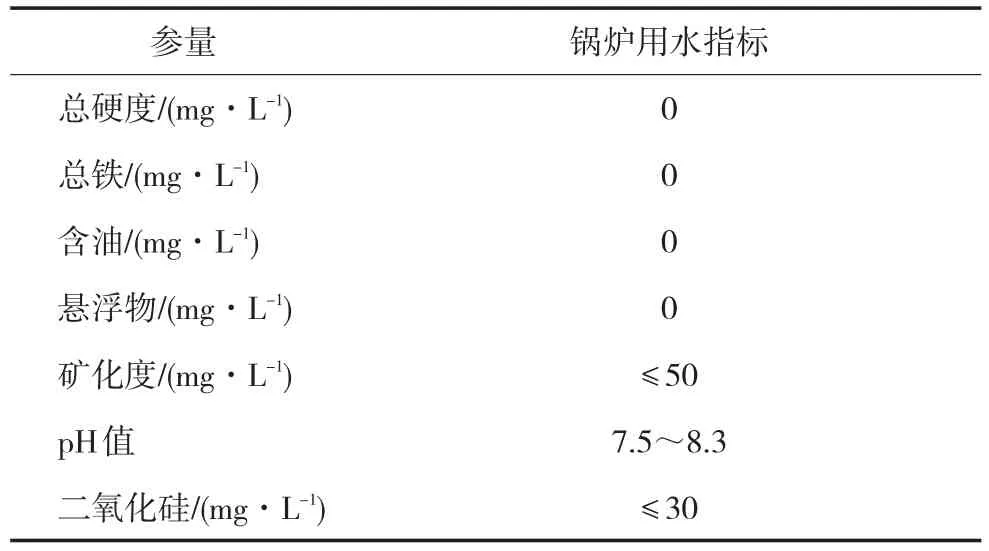

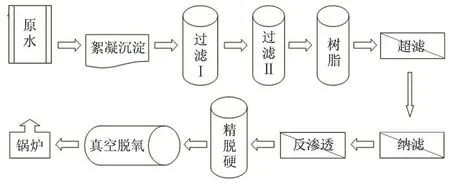

污水深度处理系统的设备包括:絮凝沉淀罐、一级机械过滤器、二级机械过滤器、超滤(碳化硅sic)过滤器、树脂除油处理罐、脱盐脱氧处理装置。来水首先经过絮凝沉淀罐,对无机颗粒进行絮凝沉降,再经过两级过滤器(石英砂、陶粒或核桃壳介质)及超滤(碳化硅sic)过滤对细的无机颗粒实施过滤,再经树脂除油罐除油处理,最后经过滤膜脱盐、脱氧,过滤后达到锅炉用水指标(表1)后进入锅炉,此处达标水大约占整个来水的65%,不达标的35%污水进入高盐水处理系统处理。污水深度处理流程见图6。

表1 油田污水过滤系统中的锅炉用水标准

图6 污水深度处理流程

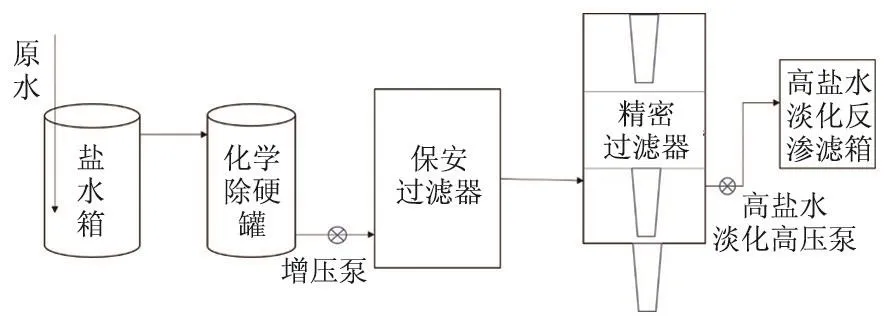

高浓盐水处理设备包括化学除硬罐、增压泵、保安过滤器、精密过滤器、高盐水淡化高压泵、高盐水淡化反渗透装置。不达标的35%污水首先实施化学除硬度,再经高盐水增压泵泵送到保安过滤器、精密过滤器实施除硬除盐后再经高盐水淡化高压泵泵送,通过高盐水淡化反渗透装置过滤达到锅炉用水指标后进入锅炉,此处达标水大约占整个来水的17.5%,不达标的17.5%污水进入蒸馏结晶处理系统处理(图7)。

图7 高浓盐水处理流程

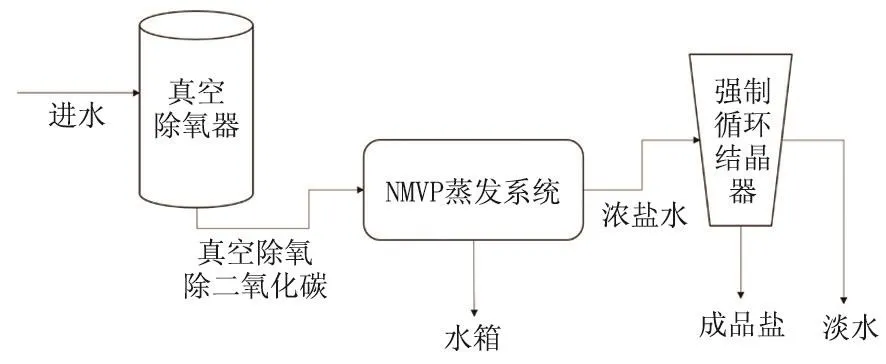

蒸馏结晶处理设备包括抽真空设备、NMVR蒸发器、NMVR蒸汽压缩机、强制循环结晶器。对于经高盐水处理设备处理后的不达标的17.5%污水先进行真空除氧和二氧化碳,再经NMVR蒸发系统和NMVR蒸汽压缩机进行蒸发处理,最后经强制循环结晶器处理后得到锅炉达标用水和成品盐。该技术流程见图8。

图8 蒸馏结晶处理流程

4 结论

利用污水及锅炉烟气零排放辅助蒸汽热采技术对油田产出污水进行过滤以达到锅炉发生器用水条件,同时对锅炉烟气进行处理,对有用的二氧化碳和氮气进行收集,与热蒸汽共同注入到稠油油藏中,可达到改善稠油注蒸汽开采的效果,提高原油采收率。对尾气中的硫化物及粉尘通过处理装置进行无害化处理,实现零排放,创新油田节能减排技术。

[1]姜伟.加拿大稠油开发技术现状及我国渤海稠油开发新技术应用思考[J].中国海上油气,2006,18(2):123-125.

[2]杨胜利.浅薄层超稠油烟道气辅助驱油技术研究[J].内蒙古石油化工,2013(20):94-95.

[3]李兆敏,王勇,高永荣,等.烟道气辅SAGD数值模拟研究[J].特种油气藏,2011,18(1):58-60,138.

[4]李宪腾,赵东亚,李兆敏,等.烟道气驱油机理与技术综述[J]. 石油工程建设,2016,42(1):1-6.

[5]王笃政,张利会,孙飞龙,等.煤气除尘技术研究进展[J].氮肥技术,2012,33(3):43-48.

[6]李兆敏,张丁涌,李威,等.烟气在井筒中的酸凝结规律[J].西安石油大学学报(自然科学版),2014,29(4):60-63.

[7]张丁涌,李兆敏,郭龙江,等.管道中烟道气流动传热及酸凝结规律[J]. 环境工程,2015(1):80-84,99.

[8]于娜娜,马俊红,高志谨,等.烟道气脱硫技术进展[J].化工中间体,2011(12):1-4.

[9]任如山,黄学敏,石发恩,等.湿法烟气脱硫技术研究进展[J]. 工业安全与环保,2010,36(6):14-15.

[10]齐安炜.葡北油田烟道气吞吐增产技术试验研究[J].内蒙古石油化工,2011(21):94-96.

[11]王鹏,李琳,韩晓冬.烟道气吞吐技术在水敏性油藏开发中的应用[J].内江科技,2014(4):68-97.

[12]鲍君刚.薄互层普通稠油油藏烟道气驱数值模拟研究[J].特种油气藏,2007,14(5):61-64.

[13]行登恺,张丽梅,罗明英,等.烟道气双注采油工艺研究[J].西安石油学院学报(自然科学版),2003,18(2):28-31,35.