低渗透油田机采举升方式优化评价

于海山 赵君峰(大庆油田有限责任公司第八采油厂)

抽油机是目前各油田主要的机采举升方式,技术成熟、运行稳定、维护方便。然而,在低渗透油田应用过程中,由于油层深、含蜡高、负荷大、供液差、泵效低等原因影响,抽油机系统能耗大、开采成本高,在国际油价长期震荡低迷的背景下,油田降本增效问题突出。因此,探索更加合理、高效的原油举升方式,实现科学生产,已经成为低渗透油田降低机采成本的重要途径。通过对低产低效井在不同产液情况下,举升方式优化或创新应用等一系列的探索与实践,对比分析各原油举升方式的适应性及投入产出比,得出低渗透油田适用的科学、高效举升方式,为低渗透油田实现精准采油提供参考。

1 机采现状

近年来,随着电潜柱塞泵的推广应用,油田的机采方式有抽油机、螺杆泵、电潜柱塞泵三种,每种举升方式的特点决定了其适用范围。

1.1 抽油机举升

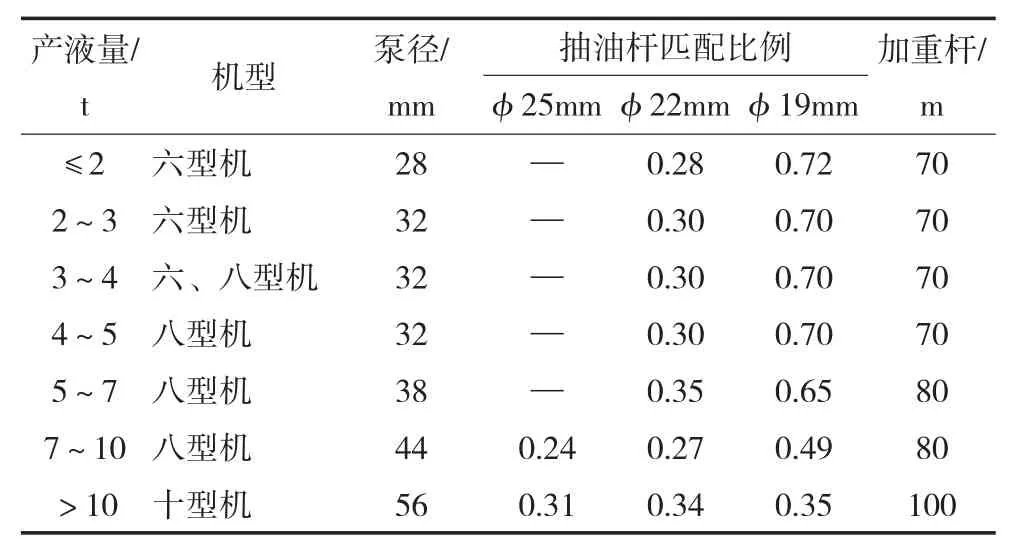

抽油机是油田最主要的机采方式之一,根据低渗透油田井深及产液特点,在用的抽油机主要有六型、八型、十型机三种,其中八型机较为普遍,六型机和十型机数量较少。能耗方面,六型机匹配的井产液量低、泵径小,能耗较低。为合理应用机型及杆管匹配,结合油田特征和杆管泵设计标准,优化得出一套适用于低渗透油田降低检泵率的机、泵、杆、管匹配图版(表1)。目前,平均泵效达到34.2%,检泵率12.9%,检泵周期1150 d(表2)。

表1 抽油机举升机、泵、杆、管优化匹配

表2 抽油机运行能耗及作业指标情况统计

1.2 螺杆泵举升

在用螺杆泵为高扬程、小排量螺杆泵,适用于日产液15 m3以下、举升高度在1300 m以内的油井举升,统计现有螺杆泵井,平均单井日耗电97.5kWh,检泵率18.9%,检泵周期957 d(表3)。

表3 螺杆泵井运行及作业指标情况统计

1.3 电潜柱塞泵举升

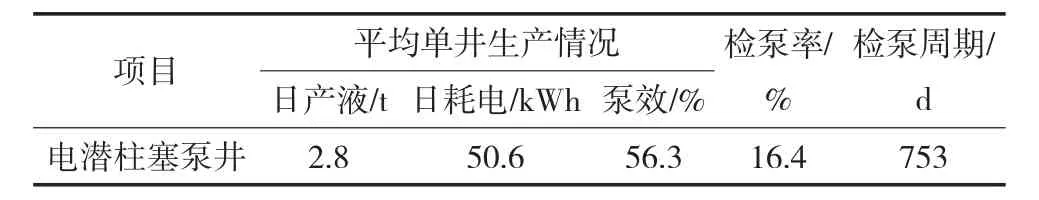

电动潜油柱塞泵举升工艺简称电潜柱塞泵,属无杆举升工艺技术[1-2],一般应用日产液12 m3以下的油井,统计现有电潜柱塞泵井,平均单井日耗电50.6 kWh,检泵率16.4%,检泵周期753 d(表4)。

表4 电潜柱塞泵井运行及作业指标情况统计

应用实践证明,抽油机、螺杆泵、电潜柱塞泵三种举升方式在低渗透油田井深、油稠的环境下均适用。相比之下,抽油机运行最稳定,但能耗高;电潜柱塞泵运行能耗最低,稳定性仅次于抽油机;螺杆泵应用效果不如电潜柱塞泵理想。

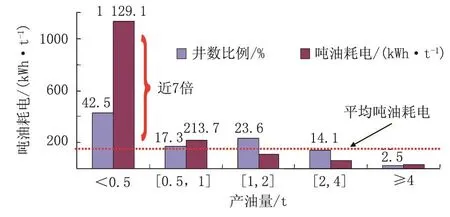

目前,油田应用的抽油机占总机采井井数的96.7%,统计抽油机产油量与能耗情况发现,产油量小于0.5 t的井占总抽油机井数的42.5%,但能耗却达到平均吨油耗电值的7倍(图1),能耗矛盾突出。

图1 抽油机井产油量与能耗情况统计

从图1统计结果看,必须针对这部分低产低效井,采取适合低渗透油田特征的治理措施,实现科学举升、高效举升、较低能耗的科学生产目标。

2 举升优化

低产低效井的形成,主要是低渗透油田供采关系不平衡所致。通过一定的管理和技术手段,可以在实现低产低效井科学生产的同时,达到降低运行能耗的目的。因此,对举升参数、举升方式、举升制度、开采方式等进行了一系列的探索优化。

2.1 举升参数优化

针对低产低效井的泵径、冲程、冲速进行优化,采用长冲程、慢冲速、小泵径的运行参数,但大多数低产低效井均在这种情况下运行,通过管理手段能够调整的井有限。只能寻求进一步降低运行参数的技术手段,而降冲速是最直接的优化对象。现场探索应用了柔性运行及过渡轮两种技术。

2.1.1 柔性运行技术

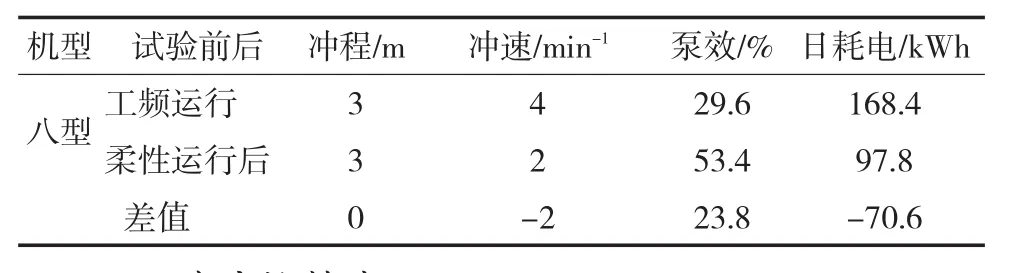

柔性运行方式根据抽油机负载变化特点,调整上、下冲程的运转速度,能够减少冲程损失、改善平衡状况、降低悬点载荷、提高泵效,提高电动机功率因数,使抽油机在最佳状态下运行[3]。柔性运行技术通过变频系统,可将抽油机冲速由正常最低4 min-1调整到最低0.5 min-1。现场应用后,泵效提高23.8个百分点,日耗电降低70.6 kWh,节电率为41.9%(表5)。

表5 柔性控制柜应用效果

2.1.2 过渡轮技术

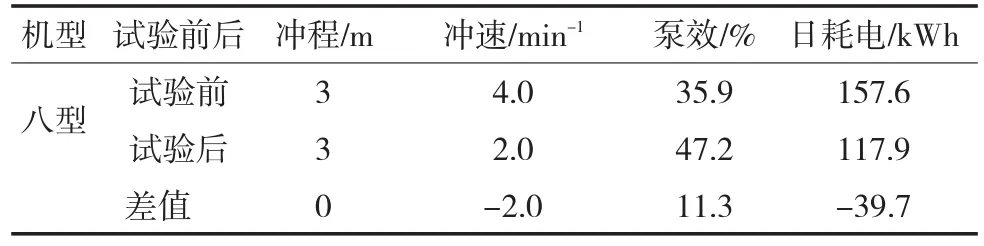

过渡轮技术是在电动机和减速箱皮带轮中间加一个过渡轮,用过渡轮的大小调节转速,进而调整抽油机冲速[4]。应用过渡轮技术可将抽油机冲速由正常最低4 min-1调整到最低1 min-1。现场应用后,泵效提高11.3个百分点,日耗电降低31.5 kWh,节电率为25.2%(表6)。

表6 过渡轮应用效果

2.2 举升方式优化

2.2.1 机型优化

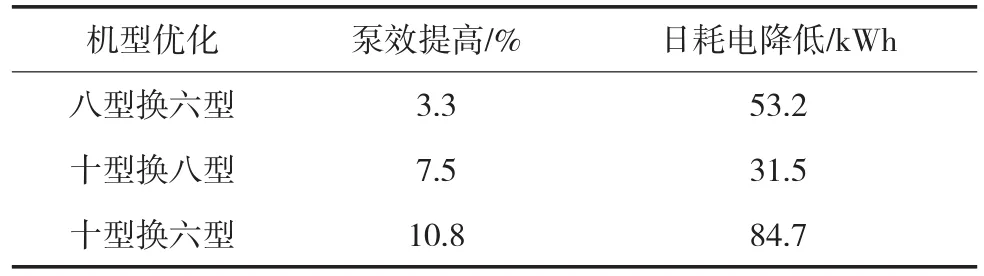

依据低产低效井的产液情况,一般应用六型机即可,少部分井应用八型机。所以,可以对部分低产低效井进行机型优化,进一步降低机采能耗,提高泵效[5]。采用八型机换六型机日节电53.2 kWh,节电率为32.4%;十型机换八型机日节电31.5kWh,节电率为16.1%;十型机换六型机日节电84.7 kWh,节电率为43.3%(表7)。

表7 机型优化效果

2.2.2 转电潜柱塞泵

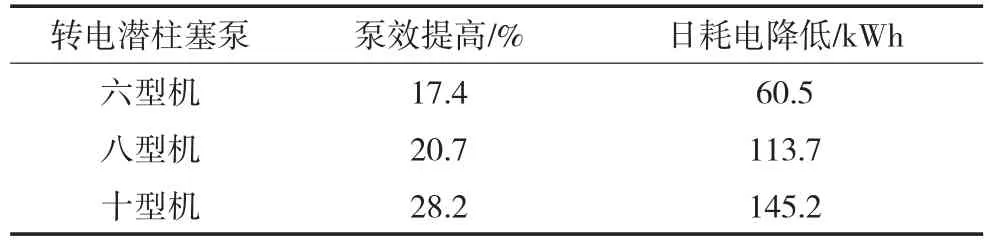

由抽油机转电潜柱塞泵,可以提高泵效,降低机采能耗。按照目前应用单井日耗电50.6 kWh计算,采取六型机转电潜柱塞泵,日节电60.5 kWh,节电率为54.5%;八型机转电潜柱塞泵,日节电113.7 kWh,节电率为69.2%;十型机转电潜柱塞泵,日节电145.2 kWh,节电率为74.2%(表8)。

表8 机型优化效果

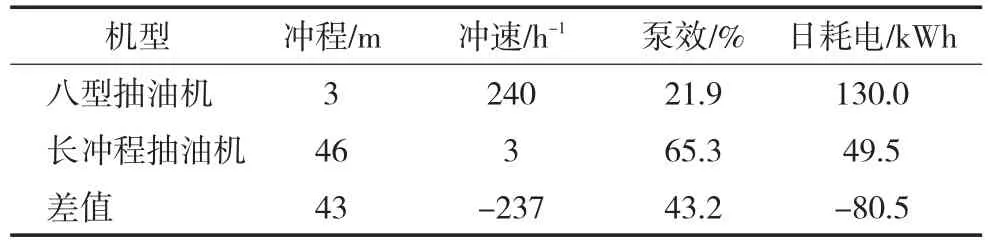

2.2.3 转长冲程抽油机

针对低产低效井供排矛盾突出的问题,试验了长冲程抽油机,通过超长冲程、超低冲速的举升方式,实现低产低效井的科学生产。长冲程抽油机的最大冲程50m、最低冲速1h-1,冲速可以在1~10 h-1内任意调节。现场试验抽油机转长冲程抽油机后,泵效提高43.2个百分点,日节电80.5 kWh,节电率为62.9%(表9)。

表9 机型优化效果

2.3 举升制度优化

2.3.1 间歇采油制度

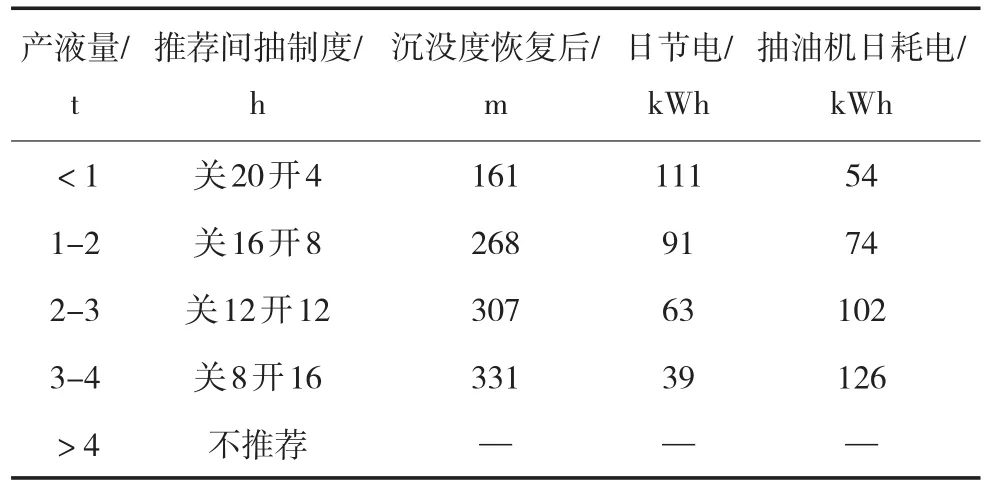

针对低渗透油田低产低效井治理问题,很多油田都研究试验过间歇采油制度。通过对低产低效井实施间歇采油,一方面可以减少无功抽油和管柱磨损,另一方面可以提高泵效,同时也起到了节能降耗的效果[6-10]。根据低渗透油田特征,探索出能够使低产低效井保持该井最好流压状态下的合理的个性化间歇采油制度(表10)。

表10 八型机不同间歇采油制度能耗情况

以按照关12 h开12 h的间歇采油制度为例,能够实现日节电63 kWh,节电率为38.2%的效果。

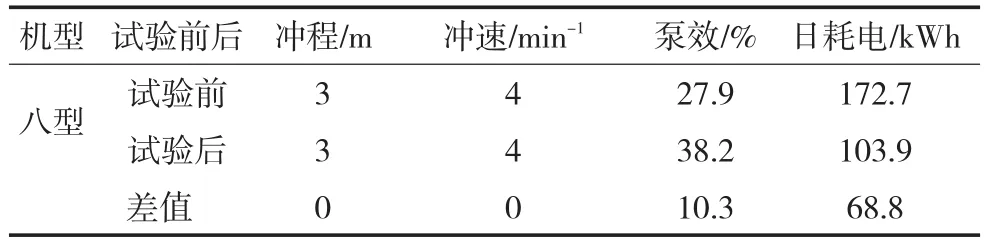

2.3.2 不停机间抽技术

由于间歇采油制度执行过程中存在人为因素干扰,常出现执行不到位的情况,所以应用了不停机间抽技术,通过曲柄摆动式设计形成停泵不停机的效果,进而实现间歇采油[11]。现场对八型机的低产低效井进行了试验,应用后在冲程、冲速不变的情况下,实现泵效提高10.3个百分点,日节电68.8 kWh的节电效果,节电率为39.8%(表11)。

表11 八型机不停机间抽能耗情况

2.4 开采方式优化

针对机械采油不经济的低产低效井转变开采方式,实施提捞采油,进一步降低能耗及开采成本。

3 优选评价

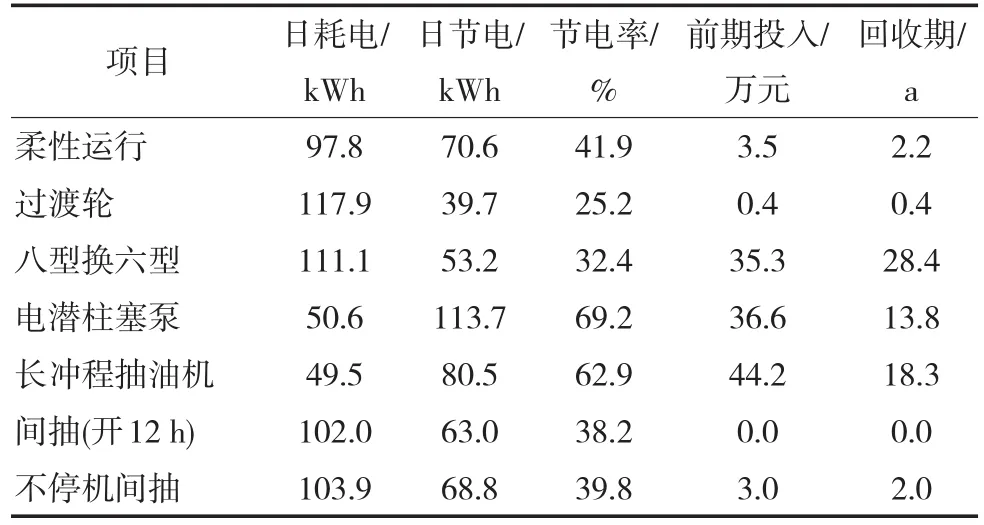

通过对管理和地面设备的优化,很多方式都能够实现一部分低产低效井的科学生产,进一步节约能耗,对应用效果加以对比评价,总结出更加经济、有效的治理方式或方法。为方便对比,以应用最多的八型机优化为例,按节电率测算回收期进行比较(表12)。

表12 举升优化措施效益对比

从表12可以看出,通过实施间抽制度的管理方式无需过多投资就能取得良好的节能效果;应用柔性运行、过渡轮、不停机间抽等技术,回收期较短;更换机型、电潜柱塞泵、长冲程抽油机等举升方式的投入较大,回收期较长。

但是,不能从单一的节电与投资回收期来评价技术的适用性,应该从低渗透油田特征出发,结合井下及地面管理问题进行综合评价:

1)执行间歇采油制度,在技术上无需投入成本,在管理上增加了大量工作量;另外,油井静止一段时间后,再次启动时易发生卡泵等问题,增加作业成本。过渡轮、柔性运行、长冲程抽油机的应用,都是从使抽油机慢下来、避免停井的角度出发而试验的一些低产低效井治理技术。

2)柔性运行技术的应用,使抽油机的运行方式发生了改变,最直接的效果就是提高了泵效及系统效率,降低了能耗。另外,应用这种技术降低了悬点载荷,减小杆管震动,可以有效避免偏磨的发生,提高杆管的使用寿命,对降低检泵率具有重要意义。

3)过渡轮的应用,采取低成本投入的方式,降低了机采能耗。从短期来看,效益较好,但这种方式增加了中间环节,对系统效率有一定的损失,同时也增加了维护成本,治理能力有限。

4)八型机换六型机的方式,投入较大,回收期最长,不如转电潜柱塞泵、长冲程抽油机理想。

5)转电动潜油柱塞泵的投入较大,回收期较长,但该举升工艺地面无可动设备,井口工艺各部件均为静密封,现场维护工作量小,适用地处农田、草原、村屯等环保敏感地区。不足之处在于检泵周期不如抽油机的长,增加作业维护费用。

6)转长冲程抽油机的投入较大,回收期较长,但该技术能够真正实现长冲程、慢冲速、大泵径、低能耗的机采举升理念,可以有效避免杆管摩擦,提高杆管的使用寿命。

7)不停机间抽技术的应用,投资与回收期与柔性运行技术相近,但该技术的核心是实现停泵不停机,加强对油管内液体的扰动,避免结蜡影响,没有改善抽油机的运行状况,长期应用不如柔性运行技术经济。

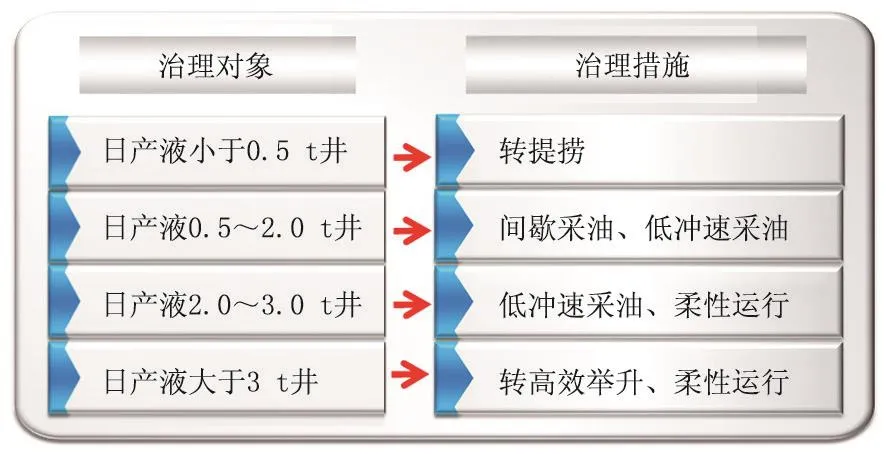

综上所述,柔性运行、电潜柱塞泵、长冲程抽油机对低渗透油田治理低产低效井的效果较为理想,若能够在油井投产时根据预产情况设计应用电潜柱塞泵、长冲程抽油机,就能从根本上治理低产低效井的发生,实现低成本、高效率的科学生产方式。但是,从成本考虑,针对低产低效井治理,必须采取经济有效的治理措施,根据产液量分级情况提出了相应低产低效井的治理措施(图2)。

图2 低产低效井措施治理路线图

4 结论

1)对低渗透油田低产低效井的治理,需要根据油田地质特征及单井生产情况,优选有针对性的经济有效的治理措施。

2)柔性运行技术治理低产低效井的效果较好,投入相对较少,回收期较短,能够改善抽油机运行工况,降低悬点载荷,减小杆管震动,可以有效避免偏磨的发生,提高杆管的使用寿命,对降低检泵率具有重要意义。

3)应用柔性运行、电潜柱塞泵、长冲程抽油机技术,对低渗透油田低产低效井实现科学生产形式最为理想。在新井投产时,根据预测产能状况,设计应用电潜柱塞泵、长冲程抽油机,是从根本上治理低产低效井发生,实现低成本、高效率的科学生产的最佳方法。

[1]齐迪,陈灵山.电潜柱塞泵井空心杆电加热清防蜡技术[J].油气田地面工程,2014,33(10):30-31.

[2]樊文钢.电潜柱塞泵在低渗透油田的应用[J].中外能源,2013,18(10):53-55.

[3]于海山.基于降低机采单耗的抽油机柔性运行技术研究与应用[J].油气藏评价与开发,2015,5(2):53-56.

[4]于海山.抽油机降冲速节能装置应用[J].石油石化节能,2017,7(4):44-45.

[5]付丽.降低低渗透油田抽汲能耗的措施与效果分析[J].石油石化节能,2013,3(10):20-23.

[6]峁向涛,刘战刚,韩亮,等.低产低效井实施间歇采油的研究与应用[J].辽宁化工,2015,44(3):322-328.

[7]郭丽影.低产低渗油田合理间歇采油技术研究与应用[J].化学工程与装备,2014,14(1):81-84.

[8]陈新萍.机采井工作制度优化方法[J].油气田地面工程,2013,32(11):60-61.

[9]刘贵海.低产抽油机井间抽配套技术[J].油气田地面工程,2013,32(6):42-43.

[10]雍安娟.外围低产井地下间抽节能工艺探讨[J].石油石化节能,2012,2(9):14-16.

[11]巩宏亮,戚兴,常瑞清,等.抽油机不停机间歇采油技术研究与应用[J]. 石油石化节能,2017,7(10):3-7.