一种新型静电纺丝装置及其喷头的电场模拟

梁 洪,管声启,何建新

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.中原工学院 纺织学院,河南 郑州 450007)

0 引 言

静电纤维成型技术被称为静电纺丝技术,利用高压静电能产生直径为纳米到微米级的聚合物纤维,制备的静电纺纳米纤维因其特殊性能(高表面积、可调节孔体积和材料类型广泛等)被广泛应用到各个领域,如组织工程、传感器、药物输送、伤口敷料和能源的应用[1-2].静电纺制备聚合物纳米纤维具有设备简单、操作容易等特点,是目前为止制备聚合物连续纳米纤维最重要的方法之一[3-6].

然而传统的静电纺丝装置为单针头装置,生产效率较低,单针头静电纺丝机的生产率只能达到(0.1~1)g/h,从而导致生产成本过高,进而影响其产业化和规模化以[7-10].针对这一问题,相关研究者提出了多针头静电纺丝技术,这也是目前提高产量和推进工业化应用最普遍也是最主要的方法之一[11-13].随着实验的开展,人们发现多针头静电纺丝装置虽然能在一定程度上提高生产率,但设备结构复杂,针间电场干扰很大[14-15].例如Theron等利用9个针头排列成3×3和9×1阵列进行实验时发现,阵列式多针头射流间由于相邻针头间的静电影响会产生相互排斥的现象,容易造成针头的堵塞,影响纺丝质量,同时在阵列中针头间必要的空隙会导致装置体积的增大难以与工业化生产相匹配[16].因此人们逐渐由多针头向无针头静电纺丝技术转移,近年来,众多科研人员加大了对无针头静电纺丝设备的研究与开发的力度,并出现了纳米蜘蛛等可批量化制备纳米纤维的设备[17-21].

为了能够大批量、规模化制备纳米纤维,本文依据静电纺丝基本原理,在多针头和无针头静电纺丝的基础上设计了一种新型静电纺丝装置,然后采用COMSOL Multiphysics对其纺丝喷头进行电场模拟分析[22],最后进行实验验证装置的基本性能及可行性.

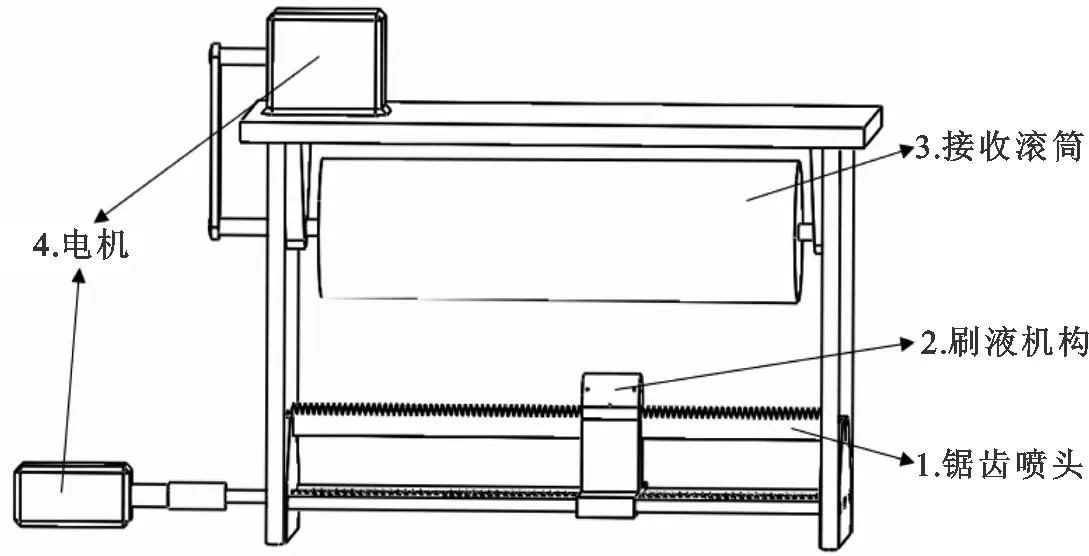

图 1 新型静电纺丝装置总体机构Fig.1 The general mechanism of a new type of electrostatic spinning device

1 新型静电纺丝装置

1.1 总体设计

传统的静电纺丝装置一般由高压电源、带喷丝头的容器和接收极板3部分组成,纺丝效率较低,为了提高静电纺丝的效率,批量化制备静电纺纳米纤维,本文设计了一种新型静电纺丝装置,如图1所示,主要包括锯齿喷头、刷液机构、接收装置、辅助运动机构等.

锯齿喷头连接高压电源的正极,刷液机构持续涂刷纺丝液在锯齿喷头上,液滴形成泰勒锥并喷射出来,在运动过程中,充满电荷的喷射细流在电场力、表面张力、黏弹力及库仑力等多个力的作用下向接收滚筒运动,由于一系列不稳定过程,纤维不断撕裂拉伸,同时由于有机溶剂的挥发,纤维直径持续减小,最终在接收滚筒上形成了无纺布式的二维纳米纤维结构.由于独特的刷液运动机构以及喷射方式,相比传统纺丝机构具有良好的纺丝效果.

1.2 喷头设计

一般纺丝用高分子溶液的导电性能并不是很理想,要使其电荷饱和,必须有一定的电场强度才能达到,而导电体所能产生的电场强度与其表面上的ρ(曲率)是比例关系,即E=Cρ3.因此,新型静电纺丝装置使用锯齿代替针式喷头是可行的,锯齿同样属于尖端电极,并且由场强大小和导电体表面曲率的关系可知,锯齿式导体能够实现较大的电场强度,满足形成泰勒锥的基本原理,实现静电纺丝.

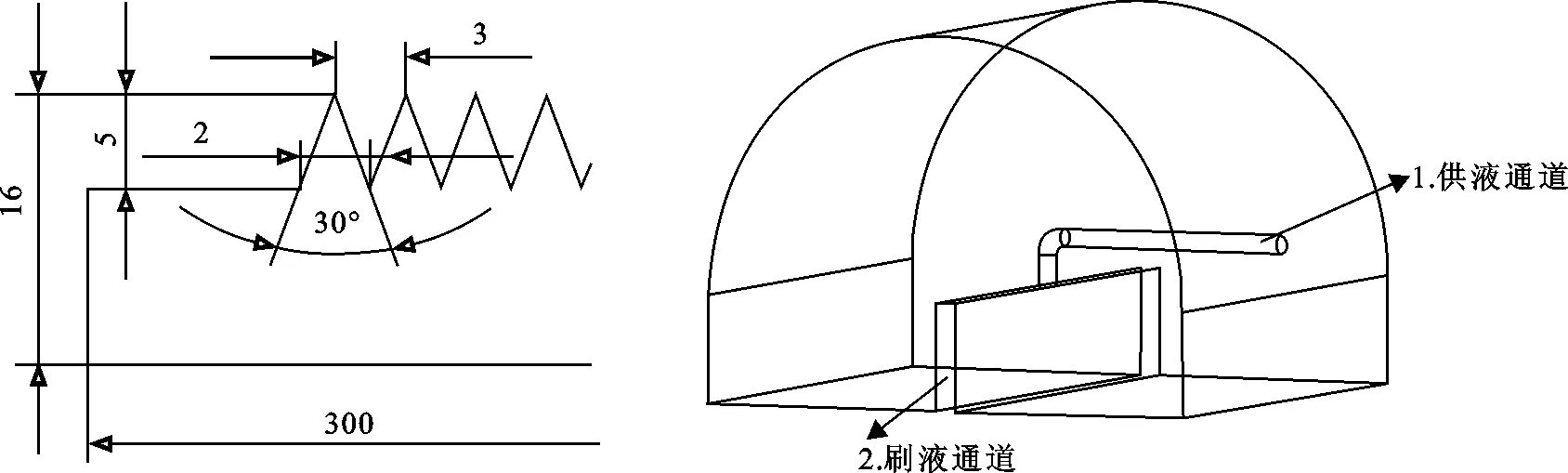

本文设计的锯齿式喷头如图2所示,总长为300 mm,单个锯齿的高度为5 mm,齿宽为2 mm,齿距为3 mm,齿顶角为30°,齿厚为0.5 mm,材质采用铜.设计的这种开放式的尖端喷头,在实现静电纺丝的前提下,不仅避免了纺丝液的堵塞,而且大大提高了纺丝效率和产量.

1.3 刷液机构设计

刷液机构主要包括刷头、滚珠丝杠运动机构和蠕动泵等,刷头固定在基座上,由蠕动泵通过导管进行连续供液,滚珠丝杠机构带动基座作往复直线运动,从而持续给锯齿式喷头提供纺丝液.刷头内部构造如图3所示,主要包括刷液缝和供液通道,内部通道表面光滑.在基座带动刷头来回运动的过程中,为了防止锯齿上黏附的溶液被刷头剥落,所设计的刷液缝隙的宽度要比锯齿厚度宽,为3 mm.设计的供液通道的内径为1.5 mm,保证溶液能够顺利流至刷液缝隙,然后在运动过程中,被锯齿顶尖吸附.

图 2 锯齿式喷头主视图 图 3 刷头内部示意图Fig.2 The main view of serrated nozzle Fig.3 Interior sketch map of brush head

丝杠机构依据锯齿长度300 mm,运行速度2 m/min,基座及刷液头的质量,选用MPRO丝杠模组C070,其长度LB为300 mm,丝杆直径DB为25 mm,导程PB为20 mm,最大负载M为12 kg,由于负载只有刷液头和塑料基座,承重轻,所以一端直接通过无隙联轴器连接伺服电机,一端采用单轴承支承的安装方式.

伺服电机预选用松下MDME064G1C中惯量伺服电机,额定功率为60 W,额定转矩为2.86 N·m.根据式(1)~(6)计算伺服电机的必须扭矩,确定所选伺服电机是否满足要求.

JL=JLM+JB+JC,

(1)

JLM=M(PB/2π)2,

(2)

J=JL+JM.

(3)

式中:JL为外部负荷惯量;JLM为负载折合转动惯量;查询丝杠模组数据,丝杆转动惯量JB=0.904×10-4kg·m2,联轴器转动惯量JC=1.1×10-4kg·m2,JM按最大电机惯量,JM=2.03×10-4kg·m2,计算可得加在电机上的总转动惯量J.

进而计算电机启动扭矩,得

(4)

式中:运行速度v=2 m/min;加速时间t0=0.1 s.计算得TS=0.0549 N·m.

加上负载扭矩

TL=FμPB/2πη

(5)

式中:F=Mg;摩擦系数μ取0.3;机械效率η取0.9.计算得TL=0.1273 N·m.

最后,计算伺服电机的必须扭矩为

TM=(TL+TS)S.

(6)

式中:安全系数S取2,计算得TM=0.3644 N·m<2.86 N·m,所选电机额定转矩为2.86 N·m,大于计算值6倍以上,符合要求.

1.4 接收装置

接收装置由电机、铝制滚筒组成,铝制滚筒的直径为70 mm,长度为300 mm,两端用滚动轴承支承,通过带传动由电机带动转动.

为了获得不同厚度或不同取向的纳米纤维,滚筒的速度应该是可调节的,因此本文选用直流电机,其调速性能好,起动力矩大,满足接收装置的需要.直流电机通过带传动带动接收滚筒转动,将纳米纤维连续收集.

2 锯齿式喷头的电场模拟分析

为了从理论上验证锯齿式喷头实现静电纺丝的可行性,本文采用多物理场有限元分析软件COMSOL Multiphysics5.3对静电场其进行分析,用以确定由电荷分布或外加电势所产生的电场和电场标量位分布.该分析中有2种形式的载荷:电压和电荷密度.由于实际情况中纺丝纤维在静电场中的运动十分复杂,因此应对实际模型进行简化,建立一个接近实际的、简化的电场模型.

2.1 参数设定

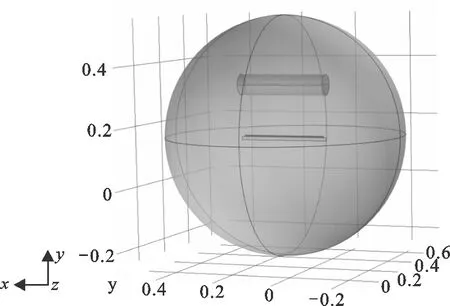

在COMSOL Multiphysics5.3中,建立静电场稳态研究模型,为了减少仿真的计算量,在保证仿真精度的前提下,定义了一个半径为0.4 m的球体,所有的电场模拟分析计算都在这个范围内进行.然后,导入需要仿真的几何模型,由SolidWorks建立,一个锯齿喷头和一个接收滚筒.最后建立需要进行网格划分的模型如图4所示.仿真模型的规格参数:仿真边界球体半径为400 mm,锯齿尺寸为300 mm×16 mm×1 mm,接收滚筒尺寸为Φ70 mm×300 mm,纺丝距离160 mm,激励电压+30 kV.

图 4 锯齿式喷头仿真模型Fig.4 Simulation model of serrated nozzle

2.2 模拟结果

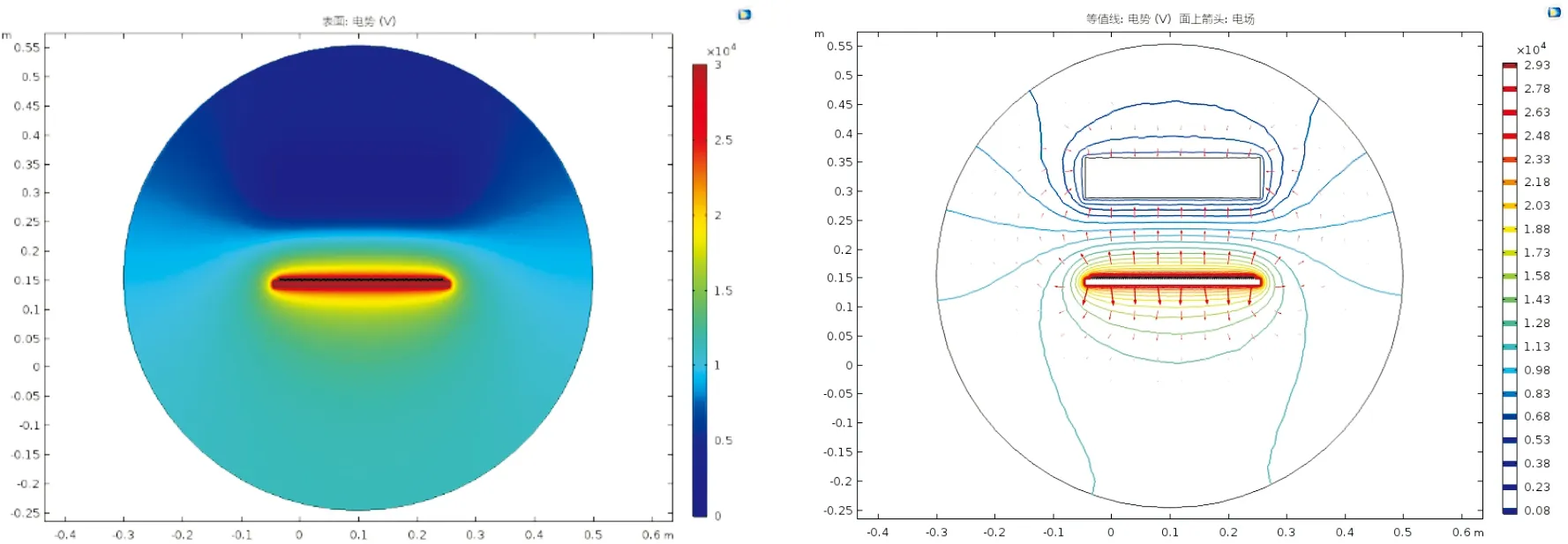

设定好模型的基本参数后,选择球体,锯齿,接收滚筒的材料为copper,其余部分设定为air,介质参数选择默认.电势设置中,滚筒接地,锯齿施加+30 kV的电压,然后对纺丝装置和球体进行网格划分,最后进行计算分析,得到经过原点的x-y平面的电势分布图和等值线电场线分布图,如图5(a),(b)所示.

(a) 电势分布图 (b) 电场线分布图图 5 锯齿式喷头仿真xy平面电场分布示意图Fig.5 xy plane of electric field distribution of serrated nozzle

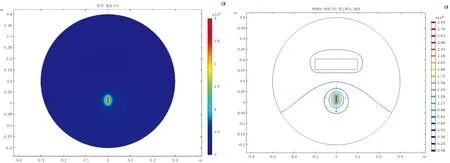

为了便于分析锯齿式喷头电场模拟结果,本文另外模拟了传统单针头作正极、接收滚筒作负极的电场分布情况,如图6所示.

(a) 电势分布图 (b) 电场线分布图图 6 单针头仿真xy平面电场分布示意图Fig.6 Electric field distribution of single nozzle xy plane

图5(a)与图6(a)分别表示锯齿式喷头与单针头静电纺丝装置在施加激励电压为30kv的情况下电场的电势分布云图,不同颜色代表电势的高低,由蓝色到红色逐渐增高.可以看出,靠近锯齿式喷头的位置红色区域最为集中,说明喷头附近的电势最高;靠近接收滚筒的位置蓝色区域最为集中,说明接收区域附近的电势最低;随着喷头与接收滚筒距离的增加,电势逐渐下降.这验证了静电纺丝的基本原理,从理论基础上验证了装置的可行性.

同时对比锯齿式喷头与单针头静电纺丝装置的电势分布云图可以看出,在喷头到接收滚筒这一区域,锯齿式喷头的模拟结果中,颜色变化由红到蓝过渡均匀,喷头附近红色区域明显,而单针头模拟结果中,颜色变化呈突变形式,喷头附近红色区域不太明显.即锯齿式喷头的电势分布相对单针头而言,电势下降缓慢,而且喷头附近高电势面积更大,高电势分布区域更为广泛,不同大小的电势分布更为均匀.

图5(b)与图6(b)分别表示锯齿式喷头与单针头静电纺丝装置在施加激励电压为30 kV的情况下电场的电势等值线分布图,可以更为直观地分析电场分布情况.不同颜色的等值线代表不同电势大小,等值线的疏密程度代表电势下降快慢,箭头的疏密程度表示电场线的分布情况.对比发现,在喷头到接收滚筒这一区域,锯齿式喷头的等值线及电场线分布更为均匀,等值线颜色变化较为缓慢,疏密程度也较稳定,表明其电势下降比较稳定,而且喷头附近高电势分布更多,高电势分布区域更为广泛,电场分布更为均匀.

通过以上模拟结果分析,锯齿式喷头的静电纺丝装置相比传统单针头纺丝装置,喷头附近纺丝静电场高电势分布更为广泛,电势下降比较稳定,纺丝区域电场分布更为均匀,因此纺丝过程中纤维受力会更均匀,成丝更为容易,出丝量也更稳定,从理论上验证了批量化制备纳米纤维的可行性.

3 实验分析

为了进一步验证设计的新型静电纺丝装置的实用性,优化纺丝设备的相关参数,纺丝过程的工艺参数,本文选用PAN溶液作为试纺溶液,搭建小型静电纺丝装置进行静电纺丝实验.

3.1 实验过程

实验所需药品及仪器如下:不同浓度的PAN溶液200 mL(溶剂为DMF),微型蠕动泵(0.1~100 r/min,流量范围(0.007~380 mL/min),进口直流高压电源,电压调控范围为(0~60 kV).实验参数初步设定保持纺丝环境温度为26 ℃,湿度为18%RH,接收滚筒接收速度为0.5 r/min,刷液喷头运动平均速度为0.03 m/s.

先由蠕动泵供液至刷液机构,然后刷液机构在伺服电机的带动下作来回往复运动,接收滚筒在直流电机的带动下转动,刷头将溶液刷至锯齿式喷头上,溶液液滴可见时,打开高压发生装置,纺丝开始,纺丝时可以根据纺丝效果调节接收滚筒的转动速度、蠕动泵的供液量.

3.2 结果分析

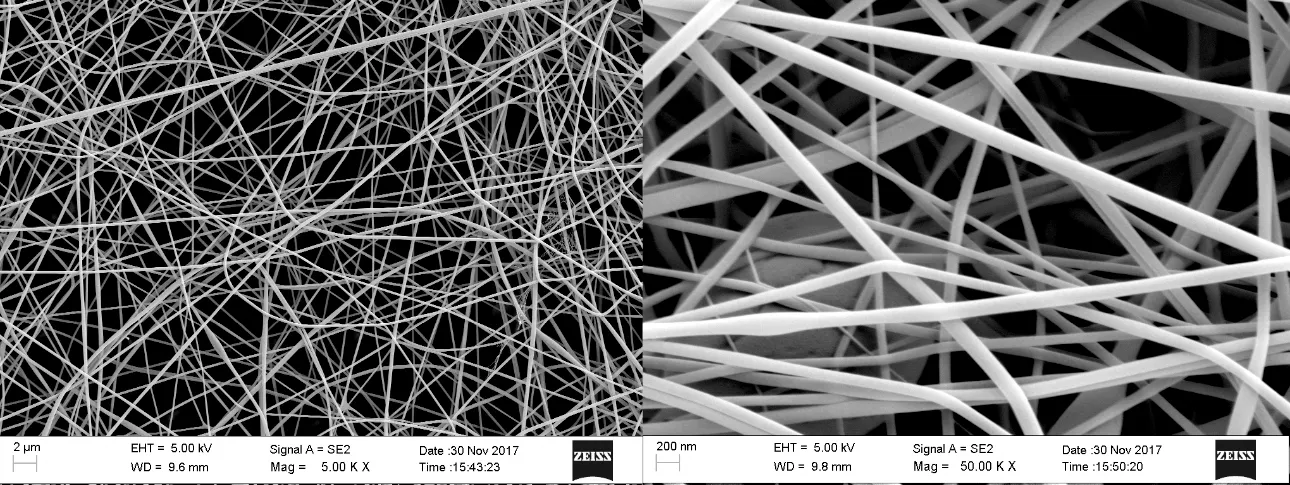

依据控制变量法进行一系列试验,按照上述参数各持续纺丝1 h后,得到最佳的PAN纳米纤维两种倍数的SEM照片如图7所示.

图 7 PAN纳米纤维电镜图Fig.7 Electron microscopy of PAN nanofiber

从图7可以发现,新型静电纺丝装置纺出的PAN纳米纤维的直径分布较为均匀,直径范围在(50~100 nm)之间.验证了新型静电纺丝装置的纺丝的可行性和实用性.

最终得到PAN溶液最佳的纺丝工艺参数范围:PAN纺丝液浓度为10%,蠕动泵的供液速度约为(3~4)r/min,锯齿处接正压+30 kV.进一步优化新型纺丝装置的一些参数,喷头到接收滚筒最佳的距离为(17~18) cm,接收滚筒接收速度为(0.15~0.20) r/min,刷液喷头运动平均速度为0.02 m/s.

4 结束语

本文设计了一种新型静电纺丝装置,有限元仿真分析表明,新型锯齿式喷头的静电场分布均匀,高电势分布面积较大,使成丝更为简单稳定.利用该装置成功制备了聚丙烯腈纳米纤维,其形貌均匀,直径可达(50~100) nm.最终优化了纺丝装置以及纺丝工艺的参数.实验表明,相比于传统单针头纺丝装置,新型静电纺丝装置的自动化程度更高,出丝稳定连续,对实现纳米纤维的规模化制备具有较大的帮助.

参考文献(References):

[1] 任小赛,常薇,刘斌,等.SiO2/TiO2催化剂的合成及其光催化性能[J].西安工程大学学报,2015,29(6):688-691.

REN X S,CHANG W,LIU B,et al.Synthesis of SiO2/TiO2photocatalysts and itsphotocatalytic property[J].Journal of Xi'an Polytechnic University,2015,29(6):688-691.

[2] POKORNY P,KOSTAKOVA E,SANETRNIK F,et al.Effective AC needleless and collector lesselectrospinning for yarn production[J].Physical Chemistry Chemical Physics,2014,16(48):26816-22.

[3] AGARWAL S,GREINER A,WENDORFF JH.Functional materials by electrospinningof polymers[J].Progress in Polymer Science,2013,38(6):963-991.

[4] GREY CP,NEWTON ST,BOWLIN GL,et al.Gradient fiber electrospinning of layered scaffolds using controlled transitions in fiber diameter[J].Biomaterials,2013,34(21):4993-5006.

[5] 戴丽琴,张如全.静电纺丝技术的应用与发展趋势[J].武汉纺织大学学报,2013,26(6):37-41.

DAI LQ,ZAHNG R Q.Electrospinning technology application and development trend[J].Journal of Wuhan Textile University,2013,26(6):37-41.

[6] 郝明磊,郭建生.国内外静电纺丝技术的研究进展[J].纺织导报,2013(1):58-60.

HAO M L,GUO J S.Latest progress on electrospinning at home and abroad[J].China Textile Leader,2013(1):58-60.

[7] FARKASA,PATAKI H,BALOGH A,et al.Detailed stability investigation of amorphous solid dispersions prepared by single-needle and high-speed electrospinning[J].International Journal of Pharmaceutics,2015,498(1/2):234-244.

[8] PENG H,LIU Y,RAMAKRISHNA S.Recent development of centrifugal electrospinning[J].Journal of Applied Polymer Science,2017,134(10):44578-44588.

[9] PARK M,SHIN HK,PANTHI G,et al.Novel preparation and characterization of human hair-based nanofibers using electrospinning process[J].International Journal of Biological Macromolecules,2015,76:45-48.

[10] HE J,ZHOU Y,WANG L,et al.Fabrication of continuous nanofiber core-spun yarn by a novel electrospinning method[J].Fibers & Polymers,2014,15(10):2061-2065.

[11] 刘健,刘延波,任倩,等.一种实心针静电纺丝装置的场强模拟及优化[J].高等学校化学学报,2017,38(6):1011-1017.

LIU J,LIU Y B,REN Q,et al.Electric field simulation and optimization on solid-core needles of electrospinning device[J].Chemical Journal of Chinese Universities,2017,38(6):1011-1017.

[12] LIU Y,ZHANG L,SUN X F,et al.Multi-jet electrospinning via auxiliary electrode[J].Materials Letters,2015,141:153-156.

[13] JIANG G J,QIN X H.An improved free surface electrospinning for high throughputmanufacturing of core-shell nanofibers[J].Materials Letters,2014,128(8):259-262.

[14] ZHENG Y S,ZHUANG C M,ZENG Y C,et al.Electric field design for multinet electrospinning with uniform electric field[J].Industrial & Engineering Chemistry Research,2014,53(38):14876-14884.

[15] YENER F,YALCINKAYA B,JIRSAK O,et al.On the measured current in needle and needleless electrospinning[J].Journal of Nanoscience&Nanotechnology,2013,13 (7):4672.

[16] THERON S A,YARIN A L,ZUSSMAN E,et al.Multiple jets in electrospinning: experiment and modeling[J].Polymer,2005,46(9):2889-2899.

[17] KIM I G,LEE J H,UNNITHAN A R,et al.A comprehensive electric field analysis of cylinder-typemulti-nozzle electrospinning system for mass production of nanofibers[J].Journal ofIndustrial and Engineering Chemistry,2015,31(6):251-256.

[18] ZHAO Y,JIANG J,W LI,et al.Electrospinning jet behaviors under the constraints of a sheath gas[J].Aip Advances,2016,6(11):167-628.

[19] WANG X.3D Electric field analysis of needleless electrospinning from a ring coil[J].Journal of Industrial Textiles,2014,44(3):463-476.

[20] 王鹏,周玉嫚,管声启,等.多喷头喷气静电纺纳米纤维包芯纱制备[J].西安工程大学学报,2015,29(4):467-470.

WANG P,ZHOU Y M,GUAN S Q,et al.Nanofiber core-spun yarn produced by multi-nozzle air jet electro-spinning[J].Journal of Xi'an Polytechnic University,2015,29(4):467-470.

[21] LIU Z,CHEN R,HE J.Active generation of multiple jets for producing nanofibres with high quality and high throughput[J].Materials & Design,2016,94:496-501.

[22] 刘正华,王兢,杜海英.基于COMSOL Multiphysics的静电纺丝电场分析[J].郑州大学学报(工学版),2016,37(3):44-47.

LIU Z H,WANG J,DU H Y.Electric Field analysis in electrospinning based on COMSOL Multiphysics[J].Journal of Zhengzhou University(Engineering Science),2016,37(3):44-47.