表面缺陷检测技术应用探讨

郭万花

(新疆众和股份有限公司 乌鲁木齐 830013)

1 前言

在铝加工的板带箔生产行业,随着制造业工艺水平提高,客户对产品表面的要求越来越苛刻,表面质量已成为直接决定产品价格乃至各企业竞争的重要指标。

早期,产品的表面质量主要依靠过程控制,即保证加工过程中与产品直接接触的各设备部件的完好来得到符合要求的表面质量。此外,为了及时发现缺陷,避免意外性因素造成损失规模扩大,同时防止不合格品流出工厂,造成客户抱怨和赔偿,都是采用人工目视检测的方法来发现缺陷。

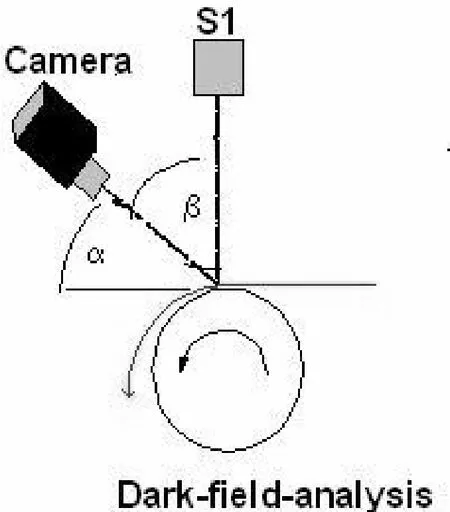

暗场检测

但是,人工检测已经无法满足现代化生产的需要。表面缺陷检测技术的开发和应用,使产品表面质量的检测和控制水平得到了跨越式的提升。

目前,表面缺陷检测技术已广泛用于钢铁、有色金属、造纸、塑料等行业。

2 基于视觉技术的表面缺陷检测系统基本原理

表面缺陷检测系统以线扫描CCD摄像机配合红外光源获取金属表面图像。以计算机分析所获取的图像,发现缺陷并对缺陷进行分类。这种方法以机器视觉检测、图像模式识别技术为基础,硬件多采用标准化部件,以软件为核心,调整和改进很方便,已成为主流的表面缺陷检测技术。

明场检测

3 系统硬件描述

一般来说,表面缺陷检测系统的主要部件包括相机网络、图像处理器、光源、相机工控机、主机等。

(1)相机网络

相机是表面缺陷检测设备的核心部件,用于获取产品表面图像。

安装在生产线上的照相机向内置于主机柜内的工业计算机处理器传送数字数据。在那里,先进的图像处理和分类运算法把数据加工成可靠的检验结果。

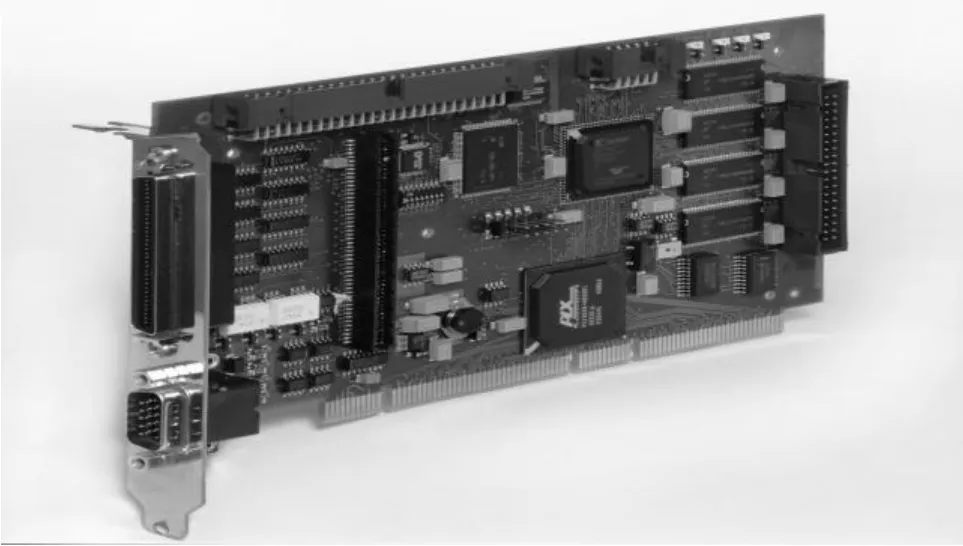

(2)图像处理器

表面缺陷检测系统的高性能关键在于图像处理器。每个照相机接一个图像处理器,多个图像处理器能归到一个计算机处理。

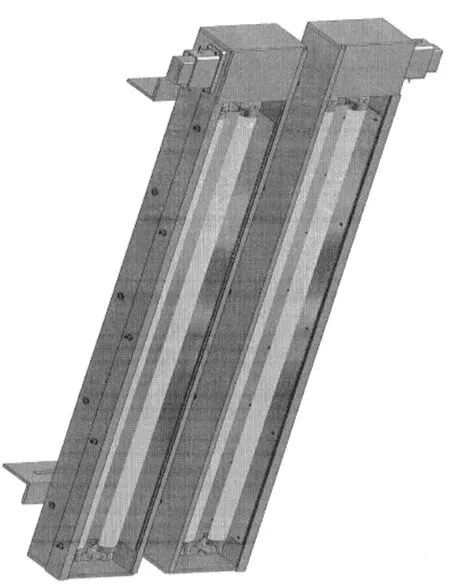

(3)光源

曝光控制系统可自动地根据不同材料的反光特性调节光强度,以保证持续的灰度值(相机信号)等级,使所有的缺陷都由于与金属带间有最大的对比度而更容易地被检测出。

(4)相机工控机、主机

4 系统软件描述

智能自我学习型高级分类软件模块可以完成对缺陷类型的自动分类,智能自我学习型先进分类软件首先要通过检测期间收集的缺陷样品来培训。图像的样品组合被分析,缺陷的特性或重要的特征自动地被分类。在分类学习的时候,系统只提取需要的缺陷特征来分类。算法则被应用于相同的缺陷类型的一组图像,然后使用者为缺陷命一个名字。一旦一组图像被命名,未来和过去符合此类特征的缺陷都将会自动归为此类。

该表面缺陷检测设备具有强大的品质管理功能,包括图象处理、条纹分析、纹理分析、阈值、合适的、多重高限/低限、聚集/合并预分类、重复缺点来源分析、子卷报告、灵活的分切设置、数据显示。

三维视图

离线浏览器

5 表面缺陷检测技术在铝箔生产中的应用

在铝箔的生产过程中,因各种原因会导致表面出现起皮、孔洞、擦划伤、黑道等表面缺陷。

起皮

有上述表面缺陷的铝箔会对客户的使用产生影响,一方面造成客户投诉或索赔,给企业带来很大的经济损失;另一方面损害了企业产品的整体质量形象,影响企业的长远发展。

擦划伤

孔洞

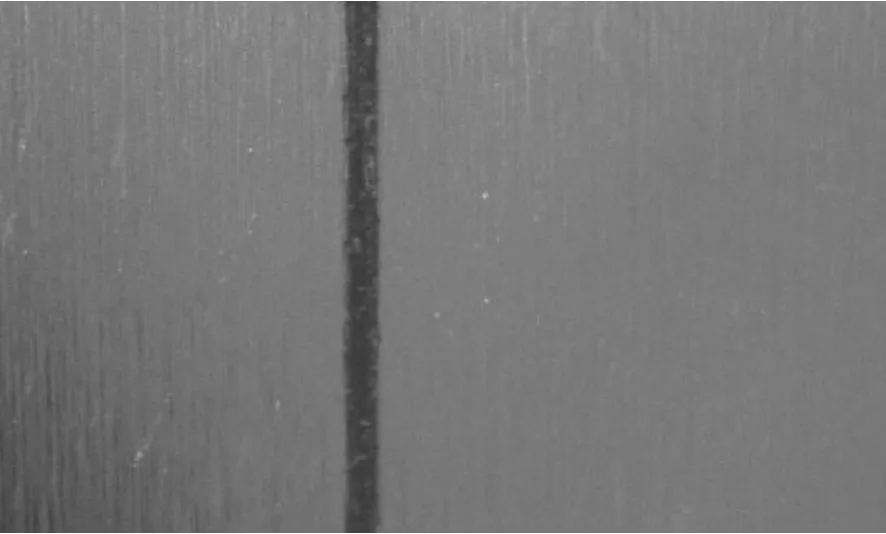

黑道

无表面缺陷的铝箔

我公司安装在铝箔生产线上的德国制造表面缺陷检测设备可以实现在线检测、缺陷位置自动标识、缺陷的真实图像记录和详细的缺陷信息记录。该设备投入使用以来,有效控制了缺陷产品流出工厂,同时,在生产的统计分析及品质的控制方面起到了良好的作用。利用缺陷检测仪的统计分析功能,我们找到了几种长期以来困扰生产的表面缺陷产生的规律,找到了产生原因,采取相应措施基本杜绝了这些表面缺陷的产生。

目前,我国已经成为世界制造大国,开拓海外市场是我们追求发展的必然选择。国外的铝加工产品用户已经将生产线是否具有在线连续检测设备作为供应商评价的内容之一,因此可以预期,表面缺陷检测设备在铝加工行业的应用前景将非常广阔。

6 结语

表面缺陷监测系统不仅具有在线缺陷检测功能,为现场操作者提供了灵敏、可靠的眼睛,达到对产品表面质量全面控制与管理,而且以其强大的软件功能渗透到管理的各个层面,包括生产中的质量管理、工艺管理,还关系到生产计划,物流管理,贸易,设备维护等一系列环节,使之形成一个完整严密的网络。可以说,表面检测系统是质量管理的不可或缺的重要工具,未来的应用将会更加广泛。