某铜铅锌矿回水利用研究

石美佳

(新疆有色金属研究所 乌鲁木齐 830000)

某铜铅锌矿选厂在选矿过程中使用到的回水主要有尾矿水、精矿溢流水、设备和地面冲洗水、精矿池等。由于矿山所处地理环境海拔较高、水资源紧缺,选厂生产用水极度缺乏,因此考虑选矿废水回用。现场采用先低碱、后高碱的“优先浮选”工艺生产铜铅精矿和锌精矿,选矿废水的碱度和废水中的悬浮物、重金属离子和有机物等对浮选流程及环保影响较大。因此,通过药剂制度的调整以确定最佳回水利用方案,解决现场生产用水需要。

1 矿石性质

矿石中金属硫化矿物含量较高,以闪锌矿较多,其次为黄铁矿、磁黄铁矿、方铅矿,少量及微量的黄铜矿、毒砂、铜蓝;金属氧化物含量较低,以磁铁矿为主,少量及微量菱铁矿、赤铁矿、褐铁矿;脉石矿物以硅质氧化物和硅酸盐矿物为主,其中石英、钙铁榴石、长石、绿泥石、云母占总量的50%。原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果

有价金属元素 Cu、Pb、Zn在矿石中多以硫化矿物的形式赋存,分别为黄铜矿、方铅矿、闪锌矿,铜、铅、锌硫化矿物之间共生(伴生)较紧密,相互交代包裹现象普遍。

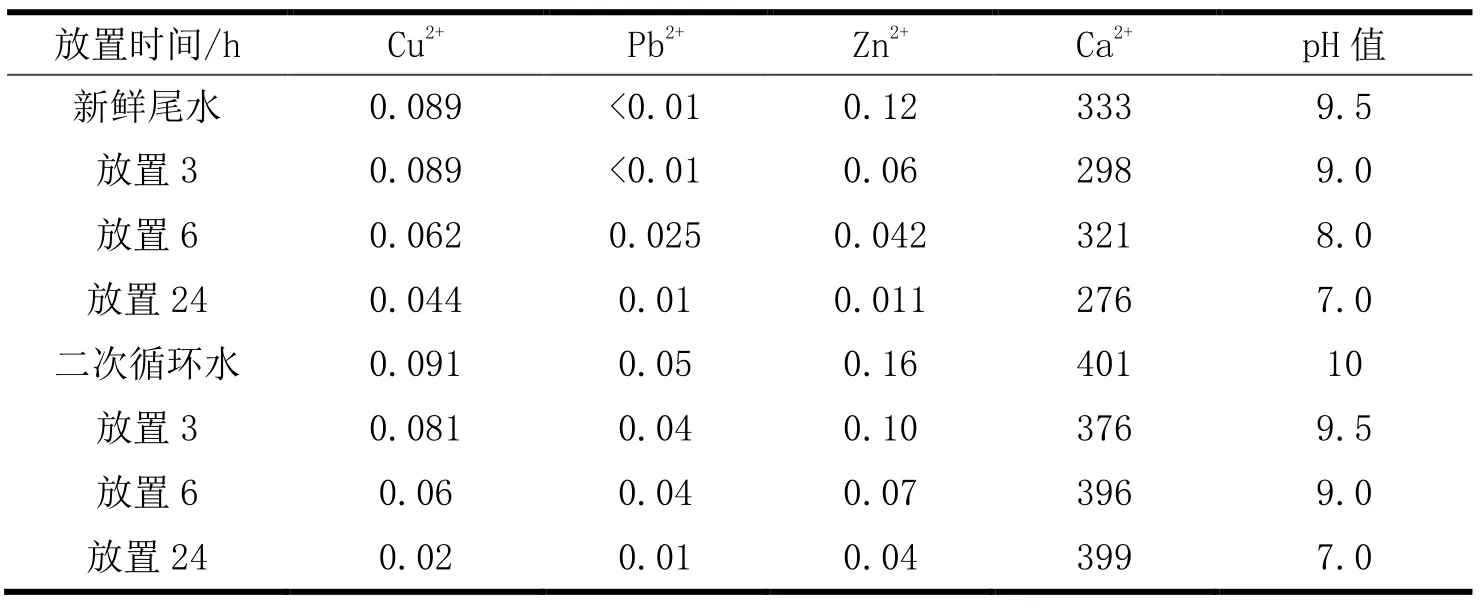

表2 试验生产废水残留金属离子含量

2 选矿试验及结果分析

由于矿山生产用水紧张,根据现场生产情况和该矿石性质的分析,研究通过添加脱药剂的方法对总废水进行处理,经过浓密机沉降与尾矿坝较短时间澄清的尾水,直接返回系统磨矿段,在磨矿段添加药剂消除回水对指标的影响。试验生产废水残留金属离子含量见表2。试验室生产尾水,各项金属离子含量不高,pH值9~10,经过一段时间的放置自然降解,矿浆pH值为7。

2.1 尾水试验与清水试验对比

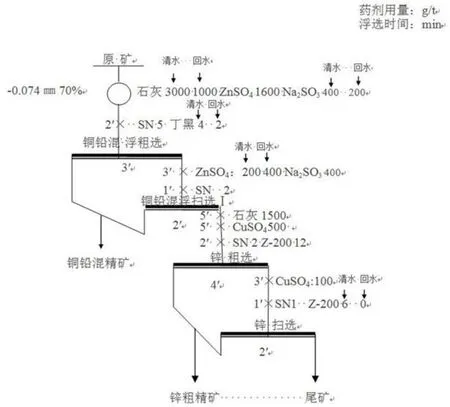

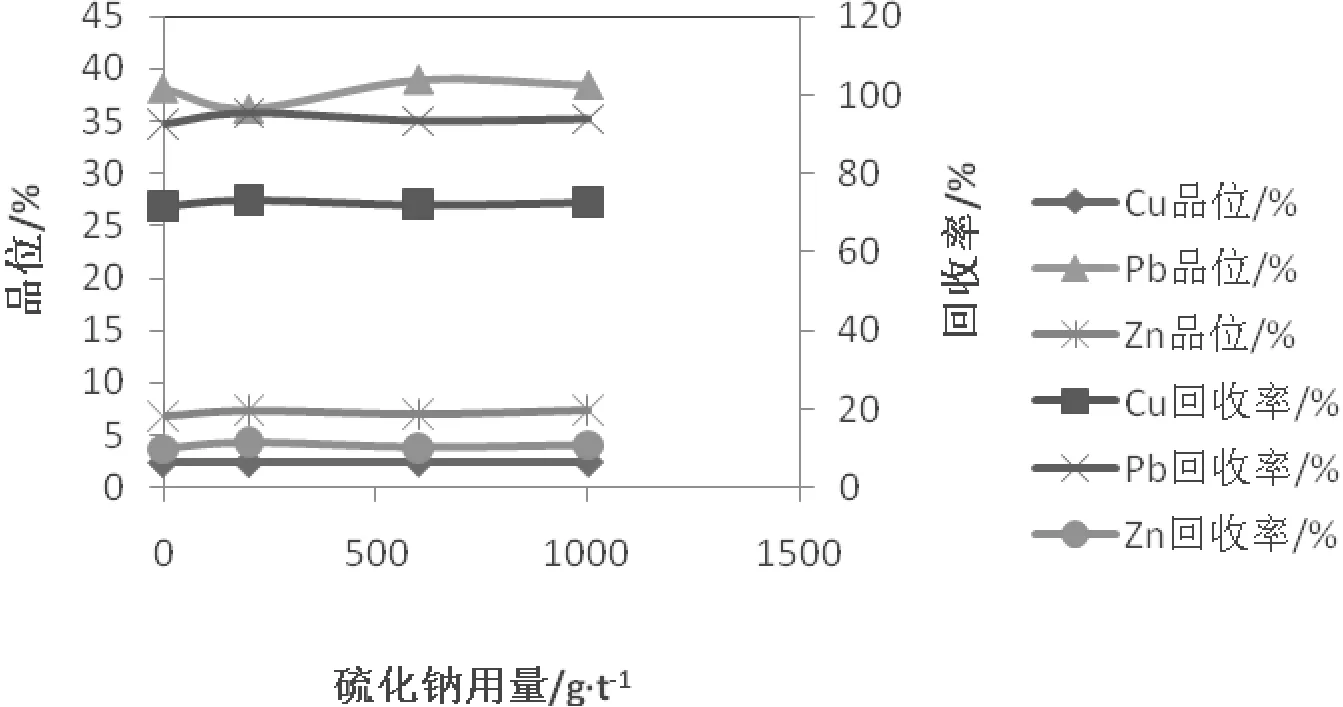

模拟现场生产情况,本试验采用新鲜尾矿水经过短暂沉降后直接全部加入磨矿进行回水试验,未使用清水。试验流程及药剂制度见图1所示,尾水试验与清水试验结果对比(表 3)可知,回水试验通过对部分浮选药剂的调整后,回水中加入清水与回水试验比较,铜铅锌浮选各项指标变化不大,铜浮选回收率降低2%左右,铅的品位和回收率小幅提高,锌在铜铅粗精矿中的损失略有增加。

图1 尾水清水试验流程图

表3 清水试验与尾水试验结果对比

2.2 铜铅混选段尾水返回石灰用量试验

铜铅混选段尾水pH值达9.5,但不能满足浮选工艺的要求,试验结果表明在药剂制度中,在磨矿添加一定量的石灰(1000~2000g/t)可以提高铜铅混合精矿的品位。

2.3 铜铅混选段尾水返回硫化钠用量试验

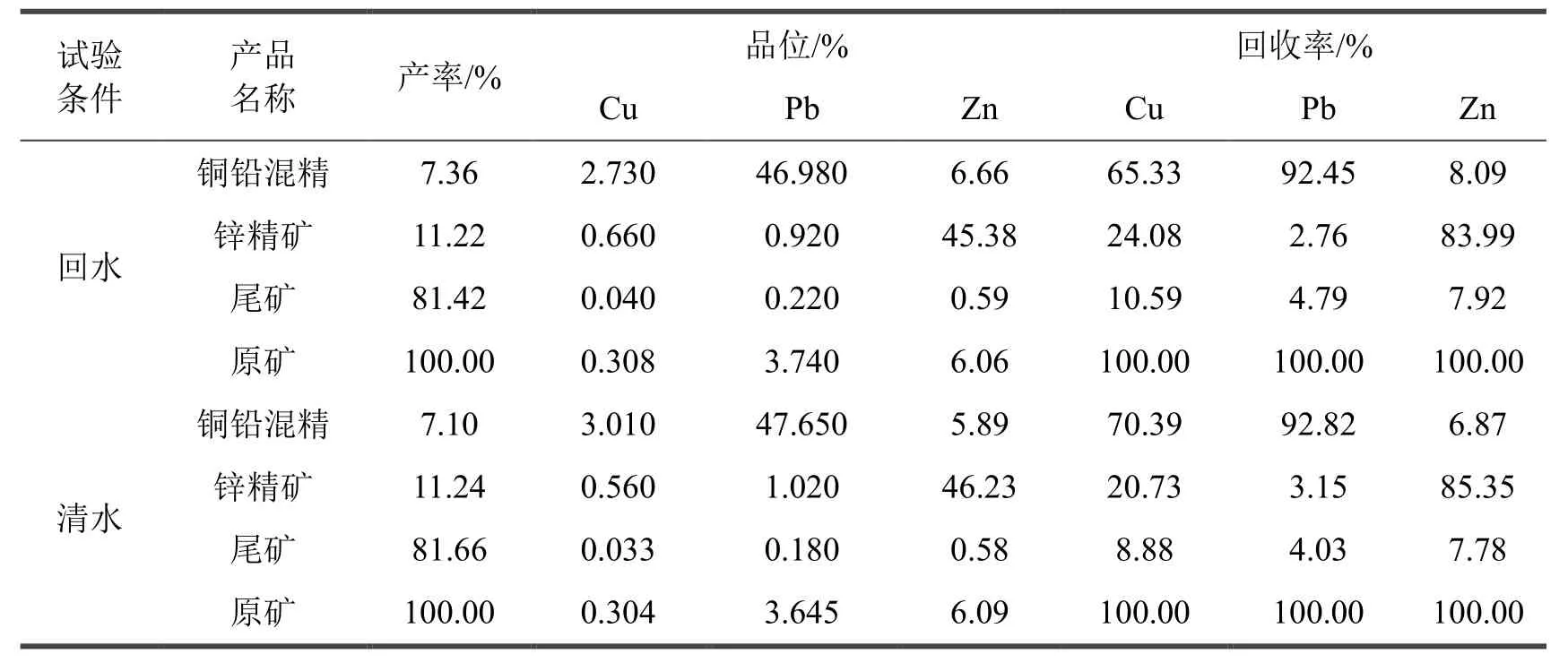

硫化钠在铜铅锌浮选中既可以起到调节矿浆pH值的作用,也可以消除回水中其他离子对浮选的影响。硫化钠用量对铜铅锌品位和回收率的影响见图 2。硫化钠的增加,锌在铜铅粗精矿中损失没有增加,硫化钠用量不超过600g/t为宜。

图2 硫化钠用量试验结果

2.4 铜铅混选段尾水返回FS用量试验

调整剂FS可以改善水质,加入调整剂FS。随着FS用量的增加,铜铅混合精矿品位有所提高,但当FS用量达到200g/t时,铜铅混合精矿的品位和回收率开始下降,FS用量不宜超过200g/t。

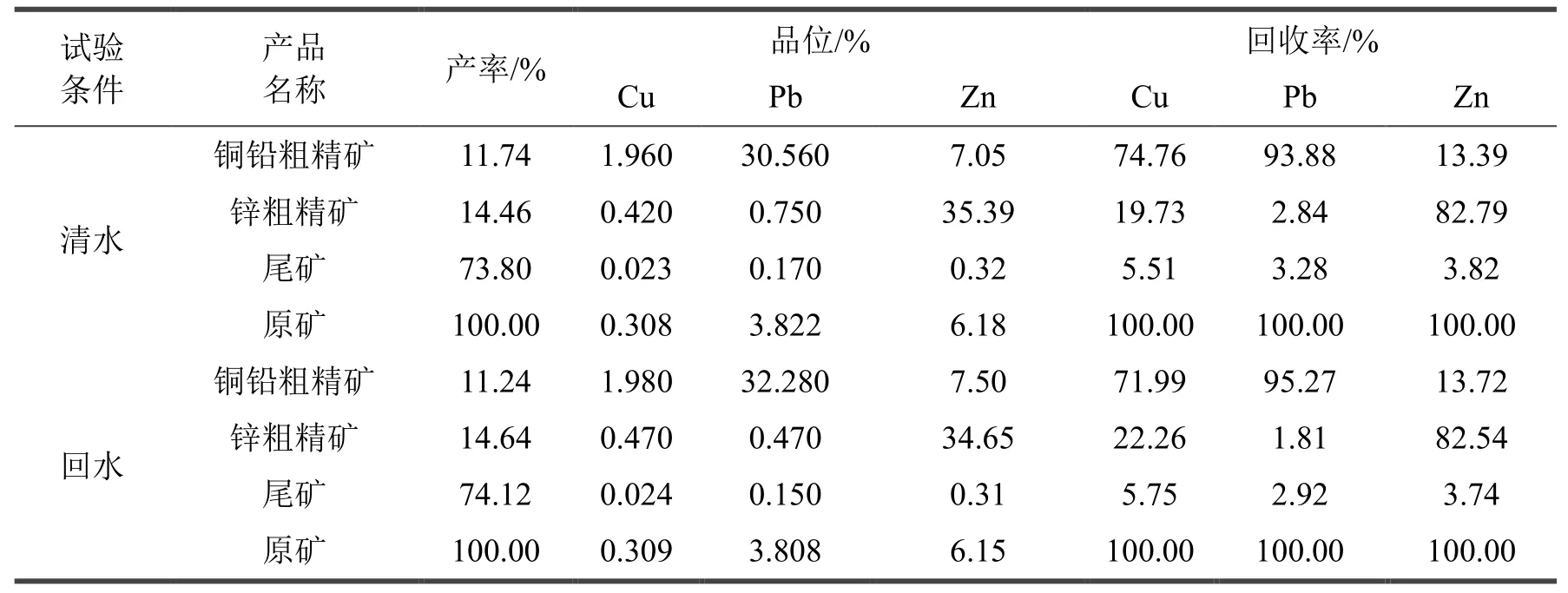

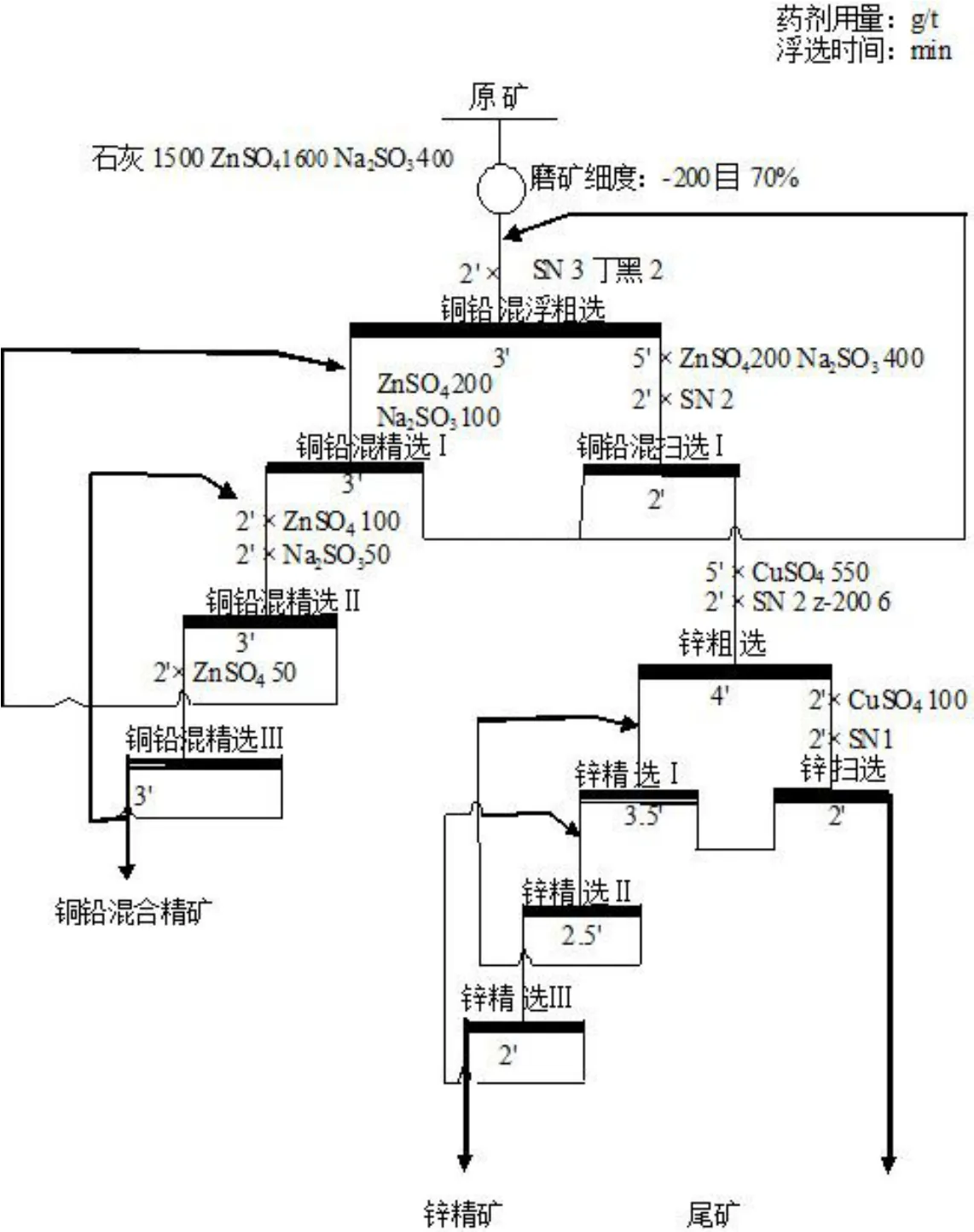

2.5 闭路试验

在清水开路试验的基础上进行的回水闭路试验,在回水选锌段中出现中矿量大、中矿累积现象,使用清水时锌中矿累积现象有所改善。使用回水浮选,较难取得合格锌精矿,增加锌精选段数和补加调整剂FS,清水、回水闭路试验流程及药剂制度如图 3所示,试验结果见表 4。表中结果表明,全部采用回水闭路试验与清水闭路试验对比,铜铅混合精矿中铜回收率略有下降,铅精矿品位和回收率影响不大,锌精矿品位和回收率略低。

表4 清水、回水闭路试验结果

图3 清水、回水闭路试验流程

3 结论

(1)该矿样中铜、铅、锌主要以硫化矿物的形式存在,黄铜矿与方铅矿和闪锌矿、闪锌矿与黄铁矿、磁黄铁矿普遍存在包裹体现象,且呈包裹体的矿物大多粒度细小,造成铜铅锌矿物互含现象严重。

(2)整个浮选过程矿浆都在高碱环境下,锌矿物极易上浮,部分中矿在闭路中出现中矿大量累积的现象,在不改动现有生产流程的条件下采用增加精选段数、添加强效抑制剂FS加强抑制效果、提高铜铅混合精矿品位,以牺牲锌回收率为代价。

(3)在试验室范围内,增加强效抑制剂,适当增加石灰用量,减少捕收剂用量可基本实现回水全部返回使用的目的。该尾矿水回用方案用最便捷和成本低廉的手段实现了水资源的综合利用,而且保证了选矿的生产技术指标。