水解-解吸系统原理及尿素装置废水处理技术路线分析

沈华民

(中国化工学会化肥专业委员会,上海 200336)

0 引 言

绿水青山就是金山银山,建设生态文明城乡是我国的国策,治理化工企业排放的废水 (污水),是实现绿水青山的重要一环。

尿素装置的废水来自以下几个方面:①伴随尿素生成反应的副产物——水,生成1t尿素要副产300kg水,最后成为蒸发冷凝液 (含有少量NH3、CO2及尿素);② 原料液氨、CO2以及蒸汽喷射泵工作时带入系统的水;③开停车过程中的冲洗用水,以及检修设备排放的废液等。最终,吨尿素废水产生量为400~500kg,废水含尿素0.5%~2.0% (质量分数,下同)、NH31.0%~6.0%、CO20.5%~3.0%。

这些废水若不经处理直接排放,不符合环保要求,会对水体造成污染,且浪费水资源和尿素、NH3等有效物质,增加尿素装置的原料消耗和生产成本。因此,尿素装置中必须设置废水处理系统,这是绿水青山之需,也是尿素装置生存的前提条件。常规的尿素废水处理方法称为“水解-解吸”法,它是将水解与解吸2个化工过程联合在一起的处理方法:通过水解反应将废水中的尿素水解为NH3与CO2;通过解吸反应将废水中的NH3与CO2解吸出来并予以回收。经过这一处理过程后,有效物质从废水中分离出来,分别得到较洁净的水,并回收NH3与CO2。

尿素装置中的水解-解吸系统,其技术要求如下:① 系统出水NH3含量<5×10-6、尿素含量<5×10-6,用作锅炉给水或其他用途,或达标排放;②回收物中的有效物质 (NH3与CO2)浓度高、水含量少,返回尿素装置后对合成转化率影响小,且要易于与尿素装置衔接;③新建的水解-解吸系统应投资省、运行成本低。

1 水解-解吸原理

1.1 水解-解吸反应式考察

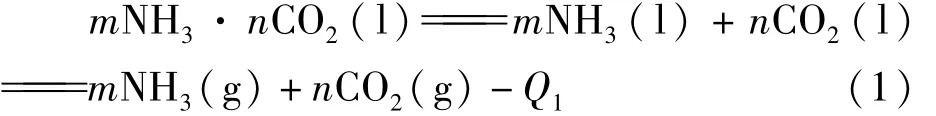

1.1.1 解吸反应式

解吸定义:将废水中的NH3与CO2(对于尿素装置而言,属有效组分)脱吸出来成为气态NH3与CO2的过程,称为解吸。

废水中的NH3与CO2通常以氨碳化合物的形式存在。可将解吸过程视为如下化学过程:氨碳化合物首先分解为溶解态的NH3与CO2,然后在加热状态下脱吸挥发为气态NH3与CO2(解吸过程中,水中的NH3与CO2处于气液平衡状态,其平衡压力为pe)。其过程如下:

由反应式 (1)可知,解吸反应是体积增大的吸热反应。因此,为使反应向正方向进行,反应条件应为低压、加热状态,即降低系统压力、加热系统 (输入热量)有利于解吸过程的进行。1.1.2 水解反应式

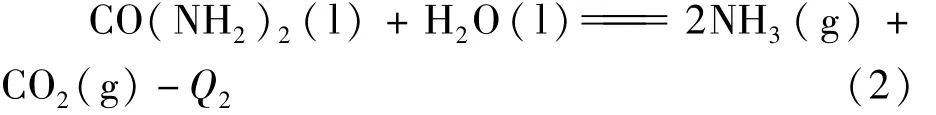

水解定义:将废水中的少量尿素 [CO(NH2)2]分解并挥发成气态NH3与CO2,称为水解。水解过程总化学反应式如下:

可见,尿素水解反应总体上也是体积增大的吸热反应。

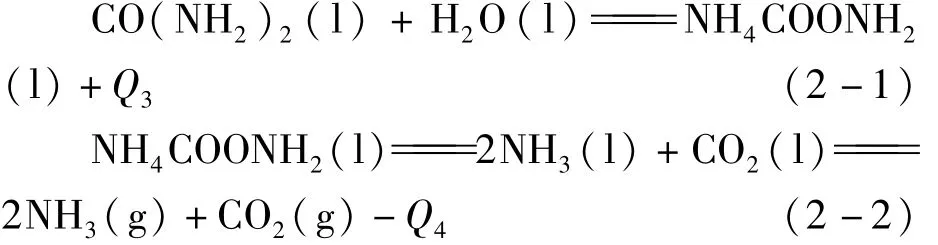

实际上,尿素水解过程是一个复合的反应过程。废水中的尿素首先需在高温条件下转化为液态甲铵 [NH4COONH2],然后在加热状态下甲铵进一步分解为液相NH3与CO2,再解吸为气态NH3与CO2。故反应式 (2)实际上是由2个反应串联而成,具体如下:

式 (2-1)是液相中进行的尿素水解反应,为弱放热反应,是一个反应速率慢的化学反应,只有当温度>150℃时反应才开始缓慢进行,并且只有超过180℃时才有明显的反应速率。

水解后,溶液中的尿素残留量 (Su)是反应温度 (t,℃)、反应时间 (τ,h或 min)和原始进料中NH3与CO2的总浓度 [co,% (质量分数)或10-6]的函数。即:

简而言之,随着反应温度的升高、反应时间的延长、原始进料中NH3与CO2总浓度的减小,溶液中尿素残留量Su减小。

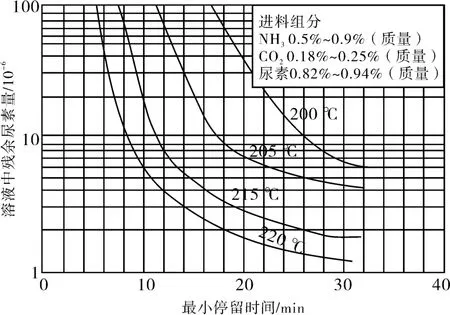

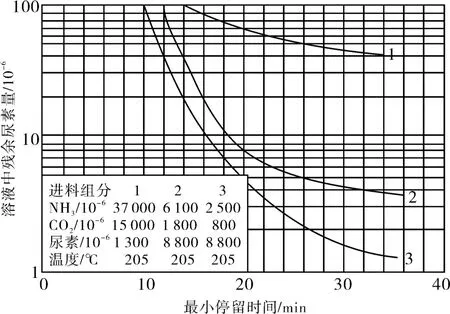

实验研究表明,Su与其他3个参数t、τ、co之间的关系如图 1[1]、图 2[1]所示。可以看出,随着反应温度的升高和停留时间的延长,尿素残留量越小;反应时间越长,溶液中NH3与CO2浓度越低,尿素残留量越小。

若废水处理后,出水残留尿素合格指标定为5×10-6,由图1、图2可查得加热温度为205℃、停留时间为30min,原始进料组分为NH30.61%、CO20.18%、尿素0.88%。

由于水解总反应是一个串联反应,首先需完成反应 (2-1),然后才能进行反应 (2-2),控制步骤为反应 (2-1)。因此,若将水解-解吸系统作为一个整体来考虑的话,其设计原则为:①水解宜选高温条件 (设定的起始温度为180℃),且需保证足够的停留时间,原始进料中NH3与CO2浓度越低越好;② 解吸宜选低压条件,压力应尽量降低。

图1 温度对NH3-CO2-H2O溶液中尿素水解的影响

图2 进料组分对NH3-CO2-H2O溶液中尿素水解的影响

对于直接以蒸汽作为热源的水解-解吸系统而言,随着反应温度的提高,系统压力亦随之升高。故而,欲同时满足高温和低压这2项条件是困难的。可见,水解和解吸两者之间存在着矛盾关系。为此,提出了如下思路:将水解与解吸2个过程分开进行,各自设定适宜的温度和压力。

1.2 质热传递过程考察[2]

上述对水解-解吸化学反应过程的考察,是工业生产系统设计的基础,而对于工业上连续运转的反应器而言,还需考虑质热传递 (质量、热量传递)过程对化学反应过程的影响。因此,探寻质热传递速率快的条件和方法,可为尿素废水处理技术路线的选择和优化设计奠定基础。

1.2.1 双膜理论

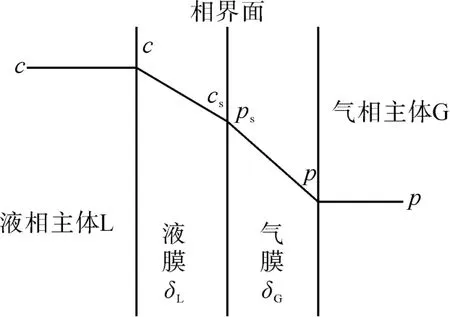

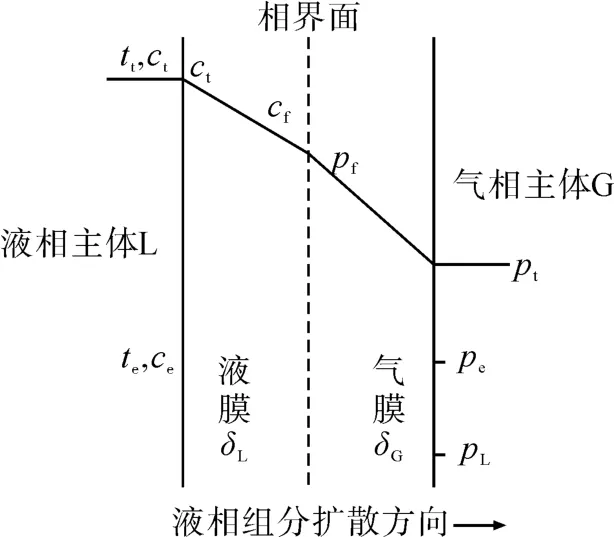

液相中的溶质组分,由于条件 (温度、压力)变化,从液相中脱吸成为气相的过程称为汽提 (解吸)。双膜理论是描述解吸过程中溶质组分从液相转移到气相的简易模型,见图3。

图3 双膜理论示意图

双膜理论的核心内容:在液相主体和气相主体之间存在着2层很薄的层流静止膜,分别称为液膜和气膜;在液相/气相主体内溶质组分浓度基本上是均匀的,而在液膜和气膜内溶质组分浓度随传质方向而逐渐降低。就解吸过程而言,溶质组分从液相主体中扩散至气相主体中需经历如下3个阶段:①溶质组分从液相主体L通过液膜δL扩散到相界面;② 相界面处溶质组分汽化后到达气相侧;③气态溶质组分通过气膜δG进入气相主体G。由双膜理论可推导得出某溶质组分的解吸速率表达式为:

式中:N——传质速率;KL、KG——液相传质系数、气相传质系数;ce——与气相某溶质组分呈平衡态的液相浓度;pe——与液相某溶质组分呈平衡态的气相平衡分压;c——分解后某溶质组分的液相浓度;p——分解后与液相某溶质组分浓度对应的气相平衡分压。其中,KL、KG是与扩散系数等有关的多参数复杂函数式;Δc=(ce-c)称为液相推动力,Δp=(p-pe)称为气相推动力,推动力越大,传质速率越大。

对于解吸过程而言,提高Δp是提高解吸速率最为有效的措施。

1.2.2 解吸过程质热传递速率讨论

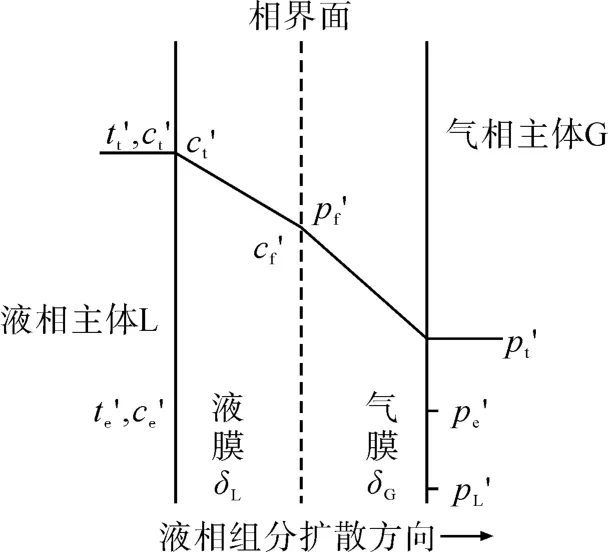

前已述,本解吸过程属化学解吸,故而可将其解吸过程视作化学分解过程来考察,见图4。

结合反应式 (1)说明如下:① 平衡态——一定温度下,溶液处于气液平衡状态,物系平衡参数为温度te、浓度ce、压力pe;② 解吸过程——输入热量 (直接引入蒸汽),促使物系温度升高,物系压力亦随之升高,当物系压力大于离解压时,溶液中的NH3与CO2分解为气态。过程中,物系参数发生 te→tt、ce→ct、pe→pt的变化,代入式 (4)得解吸过程传质速率表达式:

图4 解吸过程示意图

通常,用提高气相推动力Δp来提高传质速率,改善传质效率,从而达到降低物系操作温度或进一步减小溶质组分残留量之目的。

对于解吸过程而言,pe越小,N越大。在系统中引入惰性气体,可以相对降低物系平衡压,pe随之下降。因而,在系统中引入惰性气体已成为提高传质速率最为有效的方法。

此外,降低物系扩散阻力也可提高传质速率。因为阻力R是KG的倒数,阻力越小,KG越大,N也就越大。对于化学解吸过程而言,其属于气膜控制,KG≈kG,关键阻力来自于气相,而kG是与气相湍动状态有关的复杂函数 [kG=f(Re)]。工业上表征湍动状态的雷诺数 (Re)越大,传质阻力越小。

由以上讨论可知,提高工业状态解吸设备传质速率的原则有2个:一是降低物系有效组分分压 (pe),措施为物系引入惰性气体;二是提高气相湍动程度 (一般使气相处于湍流状态),减小气相扩散阻力。

1.2.3 水解过程质热传递速率讨论

若废水中含有少量尿素,由于尿素首先需水解成甲铵然后才能脱吸为NH3与CO2气体,因此,系统总的反应速率,既要考虑溶液中尿素水解的速率,又要考虑液相中NH3、CO2转化为气相状态的传质速率。

温度较低时,如150~180℃下,尿素水解速率很慢,在整个水解反应链条中,尿素水解反应是控制步骤,其传质速率对总反应速率影响很小;但当温度≥180℃时,随着水解反应开始正常进行,传质速率的加快会促使水解速率加快。

水解-解吸过程示意如图5。以下就上述情况下的传质过程进行讨论。

图5 水解-解吸过程示意图

升温过程:将含尿素的废水升温至适宜温度,te′≥180℃,停留一定时间,溶液中尿素水解为甲铵 (Ac),浓度为 cAc,与原溶液中的NH3与CO2混合在一起,浓度合计为ce′,物系平衡压为pe′(升温过程参数详见图5)。

解吸过程:输入热量,物系温度升高,当物系压力大于离解压时,溶液中的甲铵 (分解为NH3与CO2)、NH3、CO2解吸为气相,物系参数变化为 tt′→te′、ct′→ce′、pt′→pe′(解吸过程参数详见图5)。

由式 (4)可得加热水解-解吸系统时溶质的传质速率为 N=KG(pt′-pe′)。结合前文所述,现讨论提高水解-解吸系统全链条反应速率的原则性方法。

(1)提高水解速率的方法:①高温条件,t≥180℃;② 降低原始进料中的NH3与CO2的总浓度ce。

(2)提高传质速率的方法:① 引入惰性气体,降低平衡压pe,使传质推动力Δp提高,从而提高传质速率N(其作用是双重的,既可提高解吸速率,又能提高水解速率);②提高气相湍动程度,或提高气相传质系数KG,从而提高传质速率。总而言之,引入惰性气体和提高气相湍动程度两大举措,既能提高解吸速率,又能加快水解速率。传质过程关联着化学反应过程和系统的解吸过程,对系统能产生联动效应,故而提高传质速率是优化整个水解-解吸系统的重要手段。

2 中压单塔系统处理尿素废水面临的问题

尿素废水的处理是一个较为复杂的过程,若将尿素废水用1台中压塔来同时进行水解和解吸2个过程的话,存在如下困难或问题。

2.1 水解和解吸过程之间的矛盾

通常以直接加入蒸汽 (饱和蒸汽)作为处理废水的热源,随着加热蒸汽温度的升高,蒸汽压力亦随之上升,即加热蒸汽温度越高,系统压力亦越高。

对于水解过程而言,高温有利于水解,系统需高压环境;而对于解吸来说,低压有利于脱吸,系统需低压环境。由此,水解和解吸之间的矛盾就凸显出来了,中压单塔系统很难同时满足水解和解吸过程的要求。

2.2 处理尿素与氨碳化合物之间的矛盾

从水解反应来考察,尿素水解的生成物——甲铵,与原始进料 (尿素废水)中的 NH3与CO2,同属氨碳类化合物,从化学平衡角度来分析,原始进料中NH3与CO2的存在必然会降低氨碳化合物的水解率和水解速率,其浓度越高,尿素水解率和水解速率越低。因此,若不采取适当的措施,单塔系统不利于水解过程的进行,会导致水解反应时间延长。若以传统思维用单塔方法来处理尿素废水,必然会发生相互干扰,以至于出现系统不协调、相互牵制的现象,并使装置产生如下弊端。

(1)塔压偏高:为使装置正常运行,首先需满足水解过程的正常进行,而正常的水解温度为200~235℃,此时饱和蒸汽压力为2.0~3.5 MPa,即系统操作压力应在2.0~3.5MPa的中压状态下,如此会使制作设备用的特种不锈钢消耗量增大,使装置投资增高。

(2)塔体体积偏大、塔高偏高:一方面,溶液中氨碳化合物的存在减缓了尿素水解速率,尿素水解时间延长,造成全塔体积增大;另一方面,溶液中氨碳化合物的存在还使解吸的传质速率降低,从而增加物系传质单元数或塔板数,遂使塔高增加。庞大的塔体和过多的塔板会造成设备投资增高。

由此可见,用常规的1台塔来处理尿素废水,在经济上是不合理的,即传统的单塔系统并不适宜于尿素废水的处理。