强震仪机械摆自动化装配流水线的实现

苑金金 吴琼 廖奎 张瑾鹏 申喆

摘要:目前,由劳动者手工作业的装配任务可由机器人代替,并且装配质量更好,效率更高,但在机械摆的装配上还未能实现。我国是地震频发的国家,随着科技发展,国家富强,需要生产出一批质量上层、高精度的地震计。自动化装配减少了人为因素,提升了生产环境。文章通过an sys模拟仿真,PLC控制系统,组装调试,实现了机械摆自动化装配。

关键词:自动化装配;机械摆;强震仪

近十几年的发展中,国内国外涉及强震仪的技术都在迅速发展着,从一代输出模拟电信号,由模数转换器直接转变成数字量信号之后记录在数字磁带上,到二代强震仪较一代新增自动增益控制和事前存储功能,它改进了触发算法,从而大大提高了仪器的可靠性,然后是三代的强震仪,它用处理器芯片替换了控制逻辑,使得地震仪不仅可以用在地震工程上,而且使其他相关地震的应用也变成了可能,最后到四代改用固态存贮器,大大方便了数据存储。

随着对强震仪性能要求的提高,机械摆自动化装配变得迫切。目前强震仪机械摆的装配,仍然主要采用手工作业以及半自动化的作业方式,这就使得在涉及装配工艺的时候具有一定的盲目性,这两种装配方式往往由于都是采用先组装、后测试的方式,再加上装配人员的操作方式和习惯、熟练程度,从而导致生产出一批一致性差、效率低,匹配不合格的强震仪机械摆[1]。针对这种现象,就需要我们了解传统装配工艺,寻找出强震仪机械摆装配过程中的不确定因素,对装配的不确定因素进行分析,然后提出可行的控制方法,最后依托工业机器人技术,研究出符合现代要求的一条行之有效的强震仪机械摆自动化装配流水线。

1 方案概述

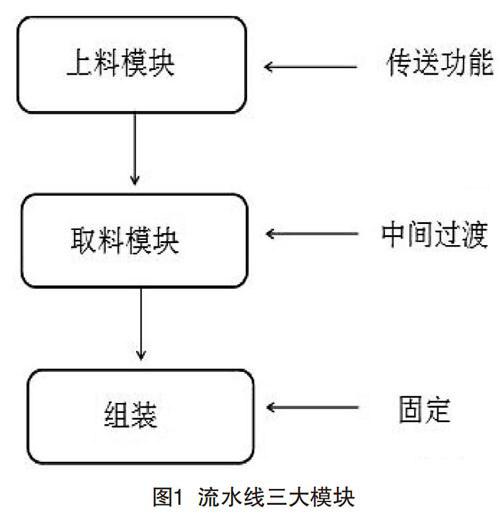

本设计的目的是研究出符合现代要求的一条行之有效的强震仪机械摆自动化装配流水线。本次项目主要设计的流水线包括三大模块(见图1):(1)上料模块,主要负责完成强震仪机械摆元器件的传递运输,从而使各部分元器件能够移动到自己的工作范围内。(2)取料模块,主要负责把强震仪机械摆的组成部件从上料模块上移动到工作台上,起到一个中间过渡过程。(3)组装模块,它是这3个模块中最重要的部分,该部分是用螺丝J1或焊枪把各个部分固定好,在这些元器件的配合下实现自动化装配。

2 自动化装配流水线实现过程

2.1强震仪机械摆仪器误差

仪器误差的来源有很多,按照误差出现的规律,可以把误差分为系统误差和随机误差,系统误差是在条件改变时按一定规律变化的误差,引起该类误差的主要因素是材料、零部件及工艺的缺陷,而随机误差是多次测量一个值时,以不可预定的方式变化的误差,它主要是由连接件的弹性形变以及制造引起的,随机误差与设计本身和材料本身、加工尺寸、相互位置等仪器的制造过程有关,随机误差是不可避免的[2],而在强震仪机械摆自动化装配过程中,主要产生的是随机误差,除去仪器零部件的制造精度会产生误差外,装配过程中各零部件之间的相互位置、零部件之间的贴合程度等都是产生误差的原因[3]。

2.2前期自动化装配

用solidworks软件做出强震仪的整体模型(见图2),再导入到ansys软件中进行有限元分析,将整体划分成网格,在电容板螺纹孔周围添加约束,给簧片施加不等的应力,分别得出簧片受力情况。然后进行数据分析和合理编程,从而使机械手臂对各部分元器件进行相应施力,最后实现自动化装配流水线。

2.3后期装配过程

我国目前采用的装配方式大多为人工装配,即手工操作,而我们采用的自动化流水线装配则是通过芯片控制、机械装置等将零件进行组装。如此一来,既解放了劳动力,又能提高生产环境和工作效率,能大批量生产出高质量、稳定性强、一致性良好的强震仪机械摆[4],自动化流水线由两部分组成:控制和执行,控制部分采用PLC,一种可编程的控制器:而执行模块则由工业机器人、机械装置等构成。自动化装配组成如图3所示。

控制单元:采用可以自我控制、能量自给的工业机器人,基本由主体、驱动系统、控制系统组成,基座与执行机构构成主体,包括手部、腕部、臀部、运动自由度;而驱动系统就是肌肉和骨头,与它们共同配合完成任务;控制系统则相当于大脑,发出控制指令。当它接收写入的程序后,如同人类手臂接收大脑指令一般,可自行按照指令完成任务。他可随着指令的不同改变任务内容。 执行单元:编辑控制器PLC为主,构成控制器,主要由处理器、存储单元、I/O端口、电源、通信、扩展接口等模块构成,且程序编写简单,体积小,抗扰强等。大多配合逻辑控制器件使用,一般组成部分是传感器、气爪、马达等[5]。

2.4装配过程

地震计机械摆自动化装配流水线主要由供料单元、检测单元、加工单元、搬运单元、分拣传送单元、提取安装单元以及操作手单元这7個不同的模块单元组成,每个单元的具体作用需根据实际情况进行调节。

上料模块由上料开关控制,就如前面说的来一个上料信号,上料模块就上料一次,按第一下开关时,挡门打开,上送线圈,按第二下时开关,簧片压片料斗挡门打开,上一组簧片压片,按第三下上料开关时,电容板3料斗打开,上电容板3,按第四下上料开关时,簧片压片料斗打开,上一组簧片压片,按第五下上料开关时,簧片料斗打开,上一组簧片,按第六下上料开关时,簧片压片料斗打开,上一组簧片压片,按第七次上料开关时,电容板2料斗打开,上电容板2,按第八次上料开关时,小柱料斗打开,上一组小柱,按第九次上料开关时,电容板1料斗打开,上电容板1,按第十次上料开关时,又是线圈料斗打开,上线圈。流水线模块简图如图4所示。装配过程如图5所示。

取料模块如图6所示,机器手最初位于在A的上面,打开取料开关后,机器手先下降,降到设计的地方,再拾取物件,拾取到后再往上移动,移动到射击的位置后再向右,到位后再往下移动,到位后再放开,放开后再向上移动,到位后再往左回到原来的位置,做完这些,就实现了物件从台A到台B的搬动。

组装模块如图7所示。如果l表示向右移动,2表示向左移动,3表示下降,4表示上升,5表示组装,那么按下组装开关后,组装模块会完成1-3-5-4-2这组动作,直到下一次按下组装开关,则又重复完成这一组动作。

3 结语

本文由强震仪机械摆原始的手工装配的现状以及缺点,引出自动化流水线装配的优点,设计原理、结构及实现过程。根据强震仪的结构,用solidworks软件模拟出强震仪基本模型,再用ansys分析受力,从而得出理想受力情况,最后将结果引入可编程的PLC程序中,配合所设计的流水线结构和特殊的工业机器人完成自动化流水线的装配,其中流水线的设计和可编程语言的设计是本文的重点。

[参考文献]

[1]张习文.微小型加速度计的精密装配及影响性能的因素研究[D].大连:大连理工大学,2013

[2]林贤军,刘志伟,刘建启,等装配扭矩影响因素分析研究[J].机车车辆工艺,2014 (2):6-8

[3]宗光华,孙明磊,毕树生,等.宏-微操作结合的自动微装配系统[J].中国机械工程,2005 (23):2125-2130

[4]赵建朋基于PLC控制的化油器自动化生产线研究[D].沈阳:沈阳航空航天大学,2011

[5]姜家宏.平面关节型机器人结构优化研究[D].沈阳:东北大学,2010