基于机器视觉的轮胎胎面检测系统设计与实现

祝 磊,韩自营,阮宇静,何小宇

(杭州电子科技大学 生命信息与仪器工程学院,浙江 杭州 310018)

0 引 言

轮胎胎面定长裁断是轮胎生产过程中的重要环节,其裁断精度直接影响到轮胎成型半成品和轮胎成品的质量[1]。实际生产环境中通过在系统传动辊轮合适位置上布置编码器,通过对轮胎胎面传输过程中所生成的有效脉冲信号进行分析,以此检测轮胎胎面的长度,并且当检测到的胎面长度与实际所需胎面长度一致时,启动系统中的裁断机构,从而完成轮胎里面的有效裁断[2]。上面这种方式裁断的轮胎胎面往往需要二次测量以保证裁断精度,这是因为实际传送系统往往在运行的时候存在打滑等很多不可控因素。工人在生产现场对裁断后的轮胎胎面往往采用卷尺抽取检测的方式,然而这种方法存在很多缺陷,例如:人工执行效率低下、检测容易出现偏差、抽查导致检测不完全等等。基于此本文利用机器视觉的方法,应用在轮胎胎面检测领域,设计并实现了一种有效的在线检测系统。该系统可以精确地检测到轮胎的几何量(长度和倾斜角)和胎面字符信息,几何量的检测用于轮胎的裁断定长,而胎面字符的检测是为了实现不同轮胎规格的自动切换,其中胎面字符的检测识别采用的是多层感知器(MLP)方法,通过实验获得最佳的网络结构并应用到该系统中。该检测系统经现场测试结果表明,轮胎长度裁断精确度和字符检测识别准确率符合工业要求,从而可以实现轮胎生产的自动化、智能化,具有很好地实际应用价值。

1 系统总体设计

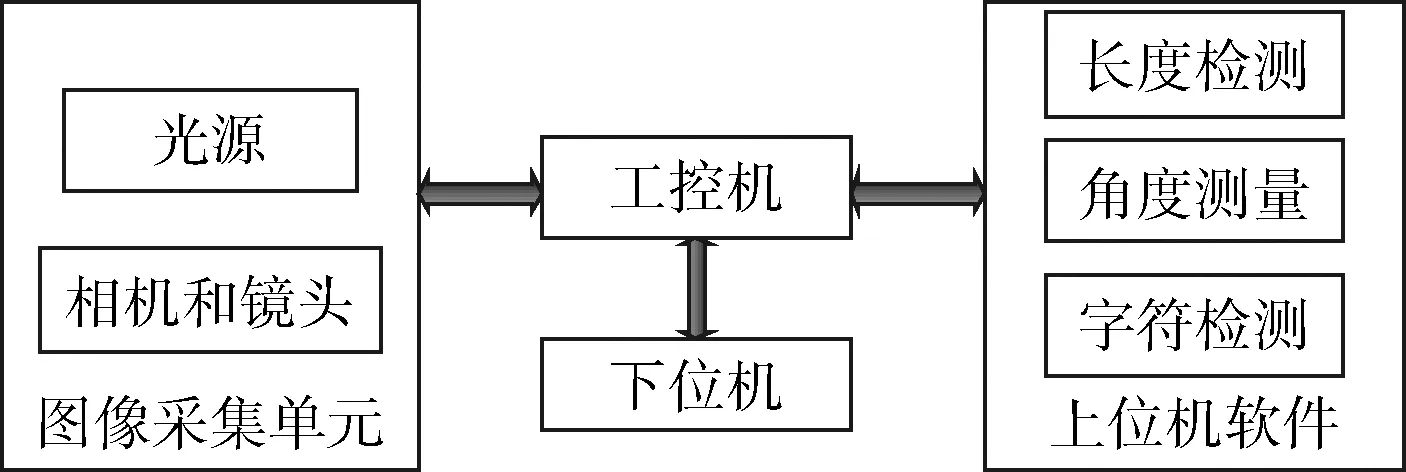

实际生产环境中的轮胎胎面的长度是最终产品要求的重要指标,为了有效减小轮胎胎面的倾斜对最终检测长度的干扰需要进行倾斜角的测定;字符检测的目的在于提高生产效率即完成轮胎生产过程中不同规格的自动切换;检测完成,根据几何量和字符检测结果进行自动存储和查询。轮胎胎面测长系统主要完成对图像中胎面的长度、倾斜角和字符的检测、保存,系统框架如图1所示。图像采集装置在工控机接收到下位机发送的拍照指令之后启动并开始采集辊道上的图像;采集装置收集到的图像经过上位机软件完成轮胎胎面长度的检测以及胎面字符的识别并保存最终结果到数据库中。

图1 轮胎胎面检测系统框架

1.1 工控机和下位机

经过对橡胶轮胎实际生产操作流程、环境以及轮胎胎面在线检测系统需求的综合考察、研究与分析,该系统最终选取研华UNO-2174A工控机,下位机采用三菱FX系列的PLC。工控机与下位机之间通过RS232串口连接进行数据传输。

1.2 图像采集单元

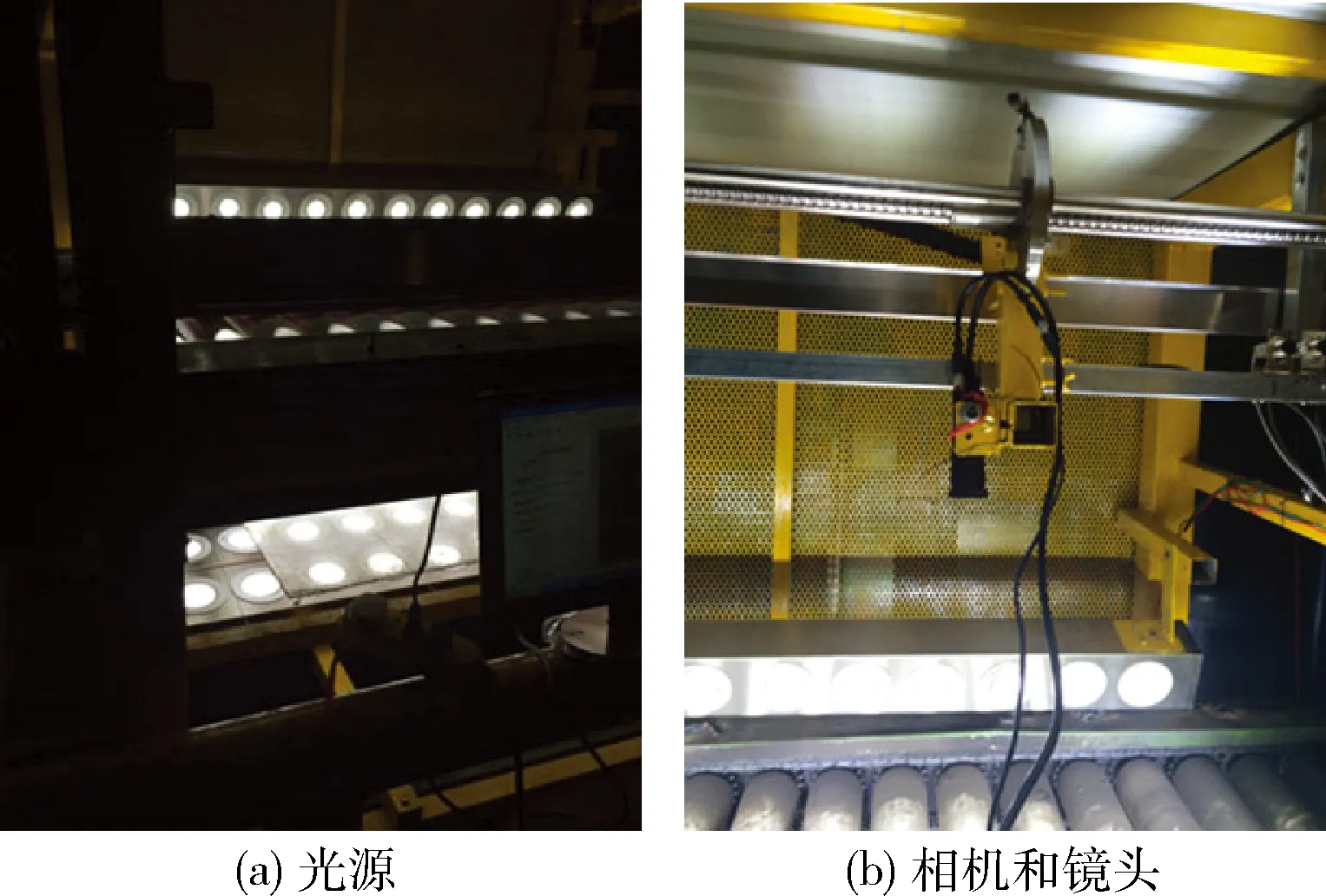

在本系统中,采用规格为1300×80×100的LED作为测光光源、1300×200×100的LED作为背光光源[3],系统的光源布局如图2(a)所示。同时选择500万像素的千兆网CMOS工业相机,最高分辨率为2592×1944,6 mm镜头。胎面测长系统的相机和镜头如图2(b)所示。

图2 图像采集单元的组成部分

1.3 上位机软件

本系统基于VS2010C#和Halcon平台进行上位机软件设计,基于Halcon平台[4],对图像采集单元在工控机中输出的胎面图像,根据机器视觉和图像处理方法,检测图像中胎面的像素长度、倾斜角和字符信息。

2 检测系统软件设计

在检测系统软件方面,首先需要正确采集到轮胎胎面的图像;再根据几何量和字符检测的基本原理设计具体检测方法,实现像素长度、倾斜角和字符的检测,最后存储检测结果。

2.1 检测几何量

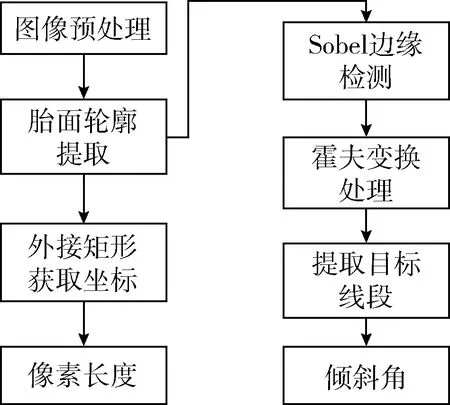

几何量检测的流程如图3所示。

图3 几何量检测的流程

2.1.1 图像预处理和胎面轮廓提取

对采集的胎面图像进行图像预处理,主要包括图像增强、图像去噪等[5]。胎面轮廓提取的具体步骤如下:①在Halcon中,根据图像特征和Halcon软件的特征检测功能确定了区域右下角坐标column2、区域中心的纵坐标row、区域面积area、最小周边矩形的方向性rect2_phi等4个特征参数;②利用select_shape算子提取出满足上述4个特征参数的区域;③用尺寸3×3的结构元素对经过步骤②处理的图像进行形态学上的腐蚀和膨胀处理;④对③中得到的结果二值化;⑤对④中的得到的二值化之后的图采取边缘检测的方法,具体采用的是sobel算子(5×5大小);⑥采用阈值法对边缘检测后的图像进行阈值分割[6],以提取出胎面轮廓。

2.1.2 长度检测

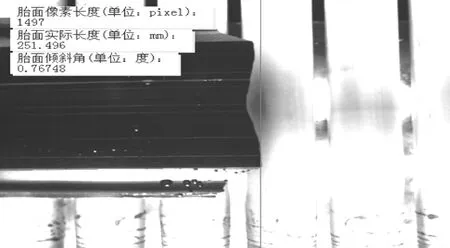

经过2.1.1小结的处理可以得到胎面轮廓,对该轮廓里的区域首先选择smallest_retanglel算子得到最小外界矩阵,此时轮胎胎面长度所表示的像素大小即是该最小外接矩阵的相应的最右侧的坐标值。实际轮胎胎面的长度可以根据图像像素大小与实际长度的映射关系进行标定,具体标定方法:①在静止的传送辊道上放置一段胎面橡胶;②用本系统流程多次检测采集图像中的胎面像素长度并记录;③用卷尺测量传送辊道上胎面的实际长度并记录;④计算图像中胎面像素长度与实际长度之间的映射关系。最终得到的映射关系为:实际长度(mm)=0.168×胎面像素长度(pixel)。如图4所示,1497为胎面图像中胎面的像素长度,其实际长度为251.496 mm。

2.1.3 倾斜角检测

倾斜角即胎面下端轮廓线与水平线之间的夹角。首先用sobel_dir算子对提出的胎面轮廓进行边缘方向检测以提取胎面下端轮廓线。根据目标线段的特征,采用select_shape算子得到目标线段,再用angle_ll算子计算目标线段与水平线段之间的角度。如图4所示,0.76748为胎面图像中胎面的倾斜角。

图4 几何量测量结果

2.2 字符检测

字符的检测能够提高生产效率实现轮胎生产规格的自动切换。

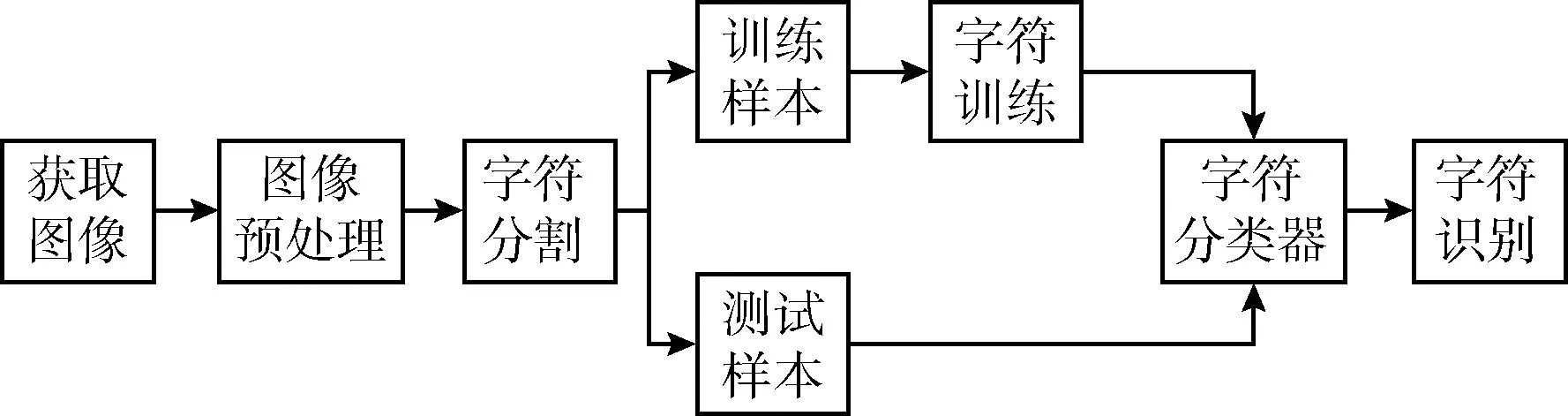

2.1节完成了轮胎胎面的长度以及倾斜角的检测,本节主要介绍胎面字符的检测,检测流程如图5所示。

图5 字符检测实现流程

2.2.1 图像预处理与字符分割

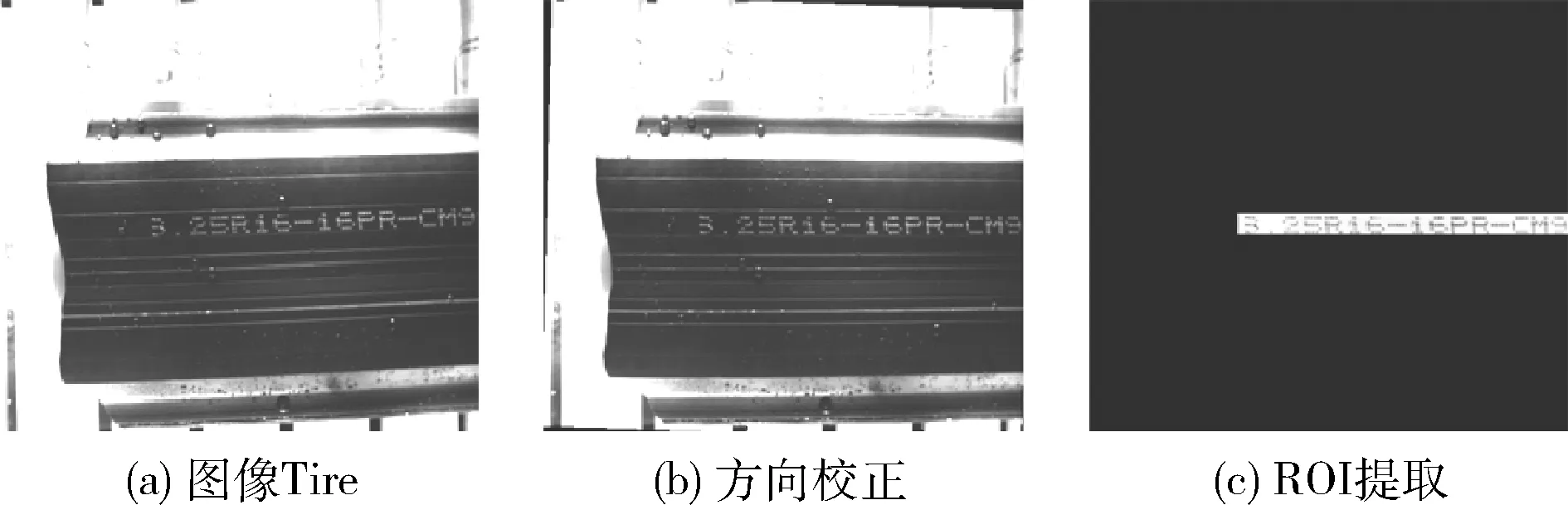

(1)方向校正、ROI提取

首先对轮胎胎面图像选取合适的校正算子进行处理得到校正后的胎面图,如图6(a)、图6(b)所示:其中图6(c)所示为对字符区域特征提取ROI[7]。

图6 图像经过方向校正、ROI提取处理

(2)像素反转、阈值分割、形态学处理

因为胎面本身是黑色而胎面的字符是白色的,所以可以通过图像像素灰度值翻转的操作提高识别率。255-Gray_ROI是指翻转后的像素值;阈值分割结果,如图7(a)所示;图7(b)、图7(c)分别是经过膨胀的方法和特征选择之后的得到的结果。

图7 处理结果

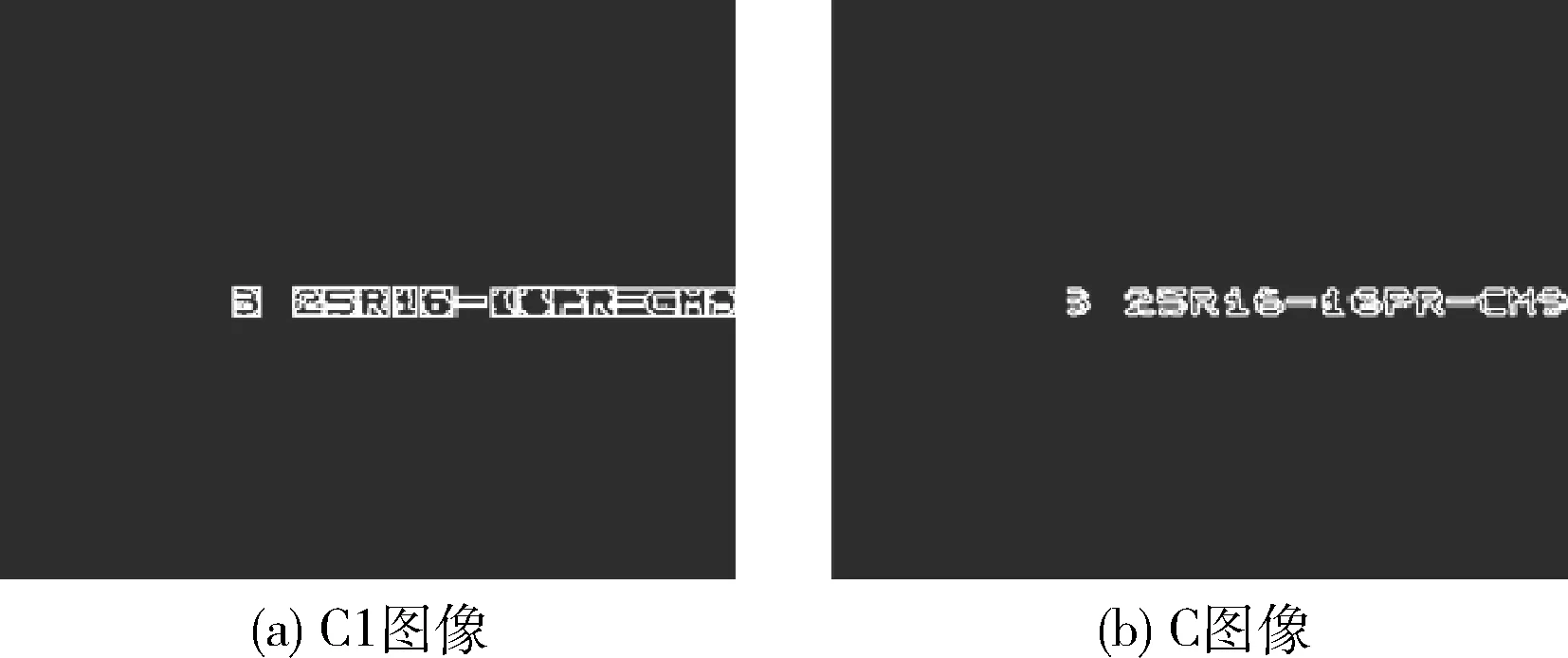

(3)字符分割

对(2)中得到的图像进行字符分割,分割流程如下:①获取胎面图像的最小外接矩阵通过选择shape_tran算子;②选取partition_rectangle算子分割最小外接矩阵得到C1大小为111.7×95;③选取intersection算子计算C1里的区域块和阈值分割处理后的区域块的交集得到图像C。如图8(b)所示。字符训练前,为保证原始图像中字符的位置与训练中的维持次序一样,选择sort_region算子根据行的次序对分割得到的图排序。

图8 字符分割结果

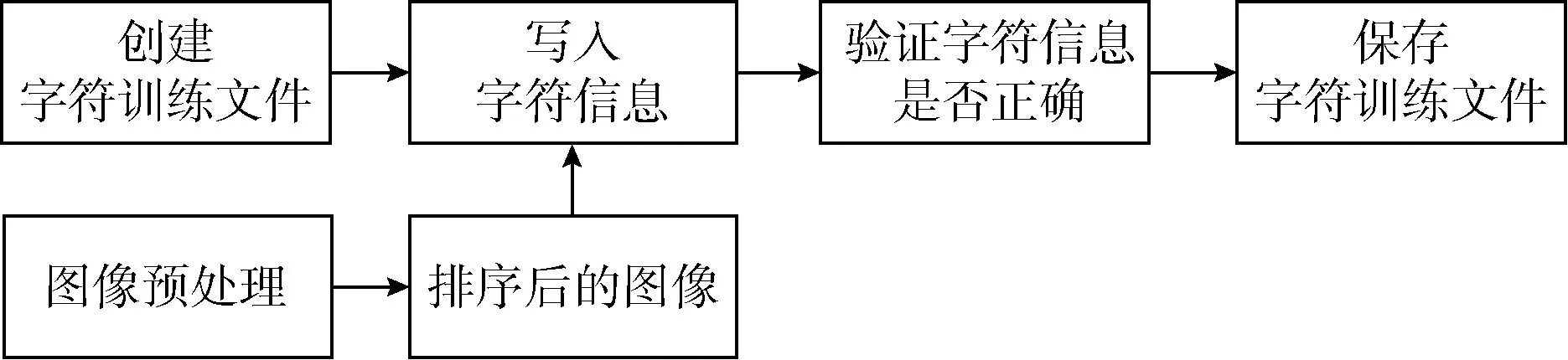

2.2.2 字符训练

如图9所示字符训练的流程。

图9 字符训练的流程

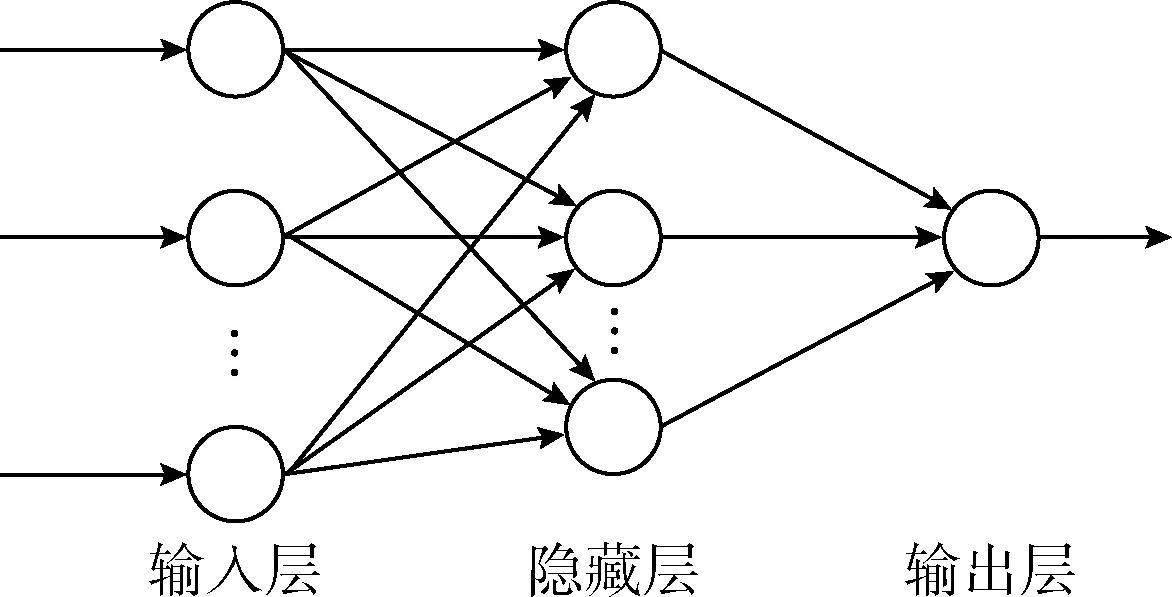

2.2.3 MLP字符分类器

如图10所示的包含一个隐层的多层感知器(MLP)网络,从图中可知MLP能够实现输入d维x到输出o的一个变换,其中y的维数根据实际问题而变化[8]。

图10 含有一个隐藏层的MLP网络

多层感知器(MLP)由输入层、隐藏层、输出层组成,若已知MLP的输入层的特征向量(x1,x2,…xn),则根据式(1)计算隐藏层中的一个神经元的输出

(1)

2.3 字符检测性能分析

本文实验是基于Halcon平台的,其中MLP参数选择是一个需要在字符训练文件上不断验证的过程。胎面图像来源于实际生产车间中使用同一相机参数拍摄制作的胎面图像库,其中训练样本都来自于每张图片上至少存在10个字符的胎面图,总共选取100张胎面图;测试样本来源于训练集之外的80张胎面图。图片数量和字符个数的分布情况见表1。

表1 图片数量分布

2.3.1 MLP参数对字符检测的影响

MLP网络中隐藏层的数目对网络的识别率有着巨大影响,实验中探究合适的MLP网络隐层数目[9]确定最终的网络结构。在训练过程中,10、20、30、40、60、80分别作为实验隐层数目,考虑到实际生产要求,在字符检测的准确率以及执行效率上这两个方面进行性能上的分析。

(1)检测准确率

由表2可得,当隐层数目为80、20时,训练错误率分别为0.000 12、0.000 52,检测1403个字符达到99.6%、98.7%的准确率。

表2 字符检测准确率

(2)检测时间

表3可得当隐层数目为20时总检测时间最短为12.974 s,当隐层数目为80时总检测时间为16.674 s。

2.3.2 确定合适的MLP参数

由2.3.1中在检测准确率和检测时间这两个方面上的性能比较分析可以得到,准确率最高可以得到99.6%,此时的MLP网络隐层数为80且检测时间是16.674 s;12.974 s是所有检测时间中最少,此时隐层数是20,准确率同样高达98.7%。因为最终需要应用在实际生产环境下,所以考虑检测率和执行效率这两者要求后决定采取包含20隐层数的MLP分类器。

表3 不同隐层数目的字符平均检测时间/s

2.4 MLP分类器性能分析

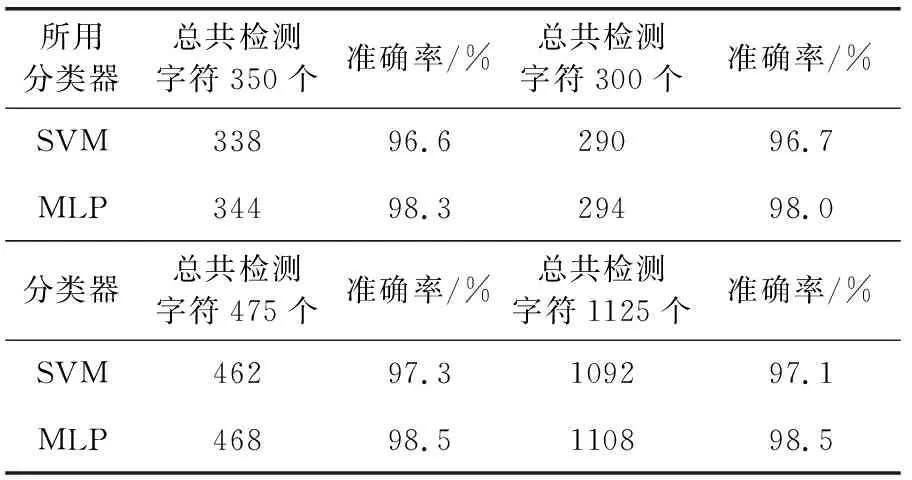

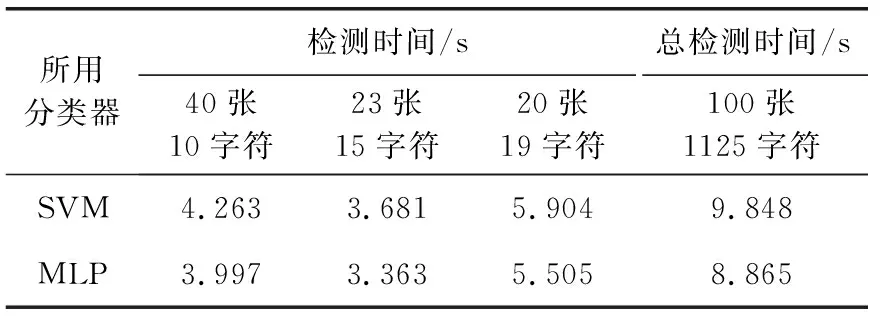

分别选择由2.3.1里确定的隐层数目为20的MLP分类器、q为2的多项式核函数的支持向量机(SVM)[10]分类器对测试样本进行分析,主要是检测率以及检测时间这两个性能。其中测试样本含80张图片共1125个字符。

(1)检测准确率

字符检测准确率见表4。MLP分类器检测准确率更高,MLP和SVM分类器的准确率分别为98.5%,96.7%,相差1.8%。

表4 分类器检测率

(2)检测时间

字符检测时间见表5,MLP分类器检测效率更高,其中MLP和SVM分类器的检测时间分别为8.865 s、9.848 s,平均每张图片相差12.288 ms。

表5 字符检测时间

对测试样本进行检测分析发现,在检测准确率和检测时间的对比上MLP分类器效果明显好于SVM分类器。

2.5 存储数据

在VS2010C#中,通过C#与MySQL数据库之间建立连接、创建表格、插入信息、读取信息,提供保存数据和查询数据。这样当轮胎生产规格改变时可以通过字符在线检测和数据库查询功能来决定当前轮胎定长裁断的规格,从而实现轮胎定长裁断环节的自动化。

3 检测结果及分析

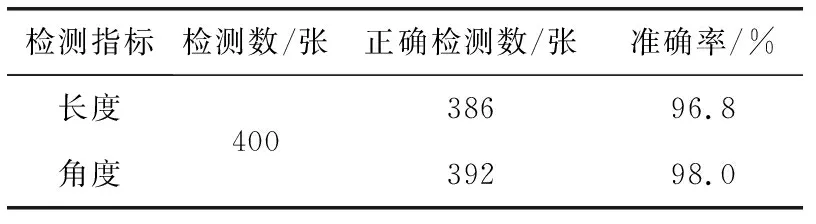

通过部署在实际生产车间并对该检测系统进行现场测试,测试性能包括轮胎胎面几何量和胎面字符检测,最后对整个现场测试结果做进一步的分析。其中现场测试数据来源于实时采集到的胎面图像总共包含400张图片。

3.1 系统几何量检测准确率分析

在测试样本中,几何量测试得到检测准确率,见表6。从表6中可知,现场的实时长度检测率高达96.8%,同时角度上的检测率同样可以达到98.0%。

表6 长度、角度检测准确率

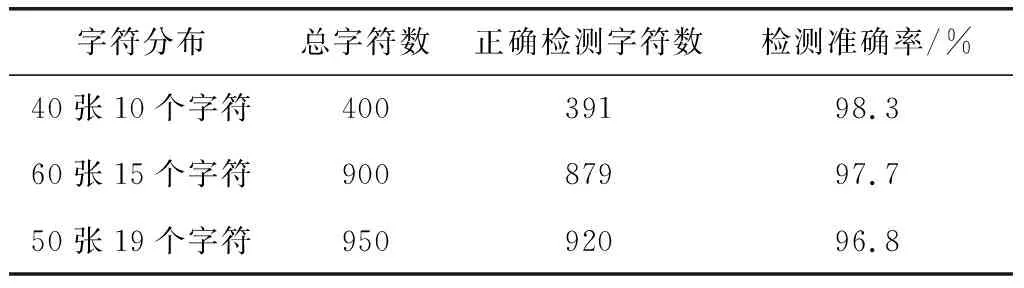

3.2 字符检测准确率分析

表7所示代表的是实际生产车间实时字符检测的结果,表中可知即使在最复杂其中每张图片包含19字符轮胎胎面图像上的检测率依然能够高达96.8%。

表7 字符检测的准确率

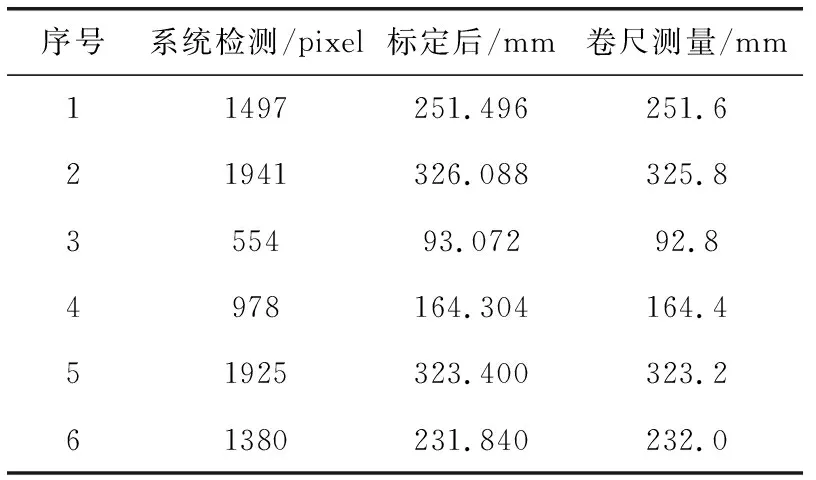

3.3 系统检测精度分析

进行系统检测精度分析时,在现场人工手动采用卷尺对传送辊道上的轮胎胎面进行长度测量并记录;作为对比,查询数据库中的这400张轮胎胎面图像的在线系统检测结果并导出,进行精度分析,从396组正确检测数据中挑出6组整理见表8。由表8数据可知,卷尺测量和系统标定的结果精度可以达到0.1 mm、0.001 mm,基于机器视觉的测长方式可满足更高的要求;两个测量结果之间的偏差在可接受范围内,且实际生产线上可容许偏差较小的检测结果。

本系统基于机器视觉的非接触式测量得到实际胎面长度,检测速度、精度较人工卷尺接触式测量都有较大提高,减少了人为因素、环境因素对测量结果造成的影响,同时提高了检测效率,体现了机器视觉检测技术在生产线上的优势。

表8 系统检测结果及卷尺测量结果

4 结束语

本文针对胎面长度人工二次抽检存在的效率较低、检测不全面等不足,设计了基于机器视觉的轮胎胎面检测系统。根据胎面生产线和生产现场的环境,选择了由光源、相机和镜头组成的图像采集单元。针对胎面长度、倾斜角以及字符这3个方面分别设计了基于3种有效且效率高的检测方法。最终在实际生产环境下进行系统测试,测试结果表明本文设计的基于机器视觉的轮胎胎面检测系统能够提高检测效率、精度并有助于提高轮胎胎面检测的自动化程度。该系统完全符合设计要求,具有很高的实际应用价值。

参考文献:

[1]LU Yonggao,WANG Xihua,WANG Lianyun,et al.Deve-lopment of cushion rubber automatic fixed-length cutting machine for TBR[J].Plastics Technology and Equipment,2016,42(17):40-43(in Chinese).[陆永高,王锡花,王联韵,等.全钢载重子午胎垫胶自动定长裁切机的研制[J].橡塑技术与装备,2016,42(17):40-43.]

[2]SUN Yumei,WANG Pengyao,SUN Qiaoyan,et al.Research and application of on-line automatic measurement system for tire tread parameters[J].Chinese Journal of Scientific Instrument,2016,37(12):2859-2865(in Chinese).[孙玉梅,王鹏遥,孙巧妍,等.轮胎胎面参数在线检测系统研究及应用[J].仪器仪表学报,2016,37(12):2859-2865.]

[3]ZHU Baowei.Lighting design in machine vision[J].Electronic Science and Technology,2013,26(3):80-82(in Chinese).[朱宝伟.机器视觉中的光源照明设计[J].电子科技,2013,26(3):80-82.]

[4]ZHANG Zhu,ZHANG Ying,YAN Fan,et al.Application study of omnidirectional camera calibration based on HALCON[J].Computer Engineering and Applications,2016,52(10):241-246(in Chinese).[张柱,张莹,闫璠,等.基于HALCON的全景摄像机标定及应用研究[J].计算机工程与应用,2016,52(10):241-246.]

[5]LI Hua.Precision measurement based on computer vision image analysis of the key technologies[J].Computer Knowledge and Technology,2013,9(5):1211-1212(in Chinese).[李华.基于计算机视觉图像精密测量的关键技术分析[J].电脑知识与技术,2013,9(5):1211-1212.]

[6]SHA Sha,PENG Li,LUO Sanding.A threshold image segmentation algorithm directed by edge information[J].Journal of Image and Graphics,2016,15(3):490-494(in Chinese).[沙莎,彭丽,罗三定.边缘信息引导的阈值图像分割算法[J].中国图象图形学报,2016,15(3):490-494.]

[7]YUAN Yuan,FAN Wanmei.A method for ROI extraction based on background statistics[J].Journal of Chongqing University of Technology,2012,26(3):89-92(in Chinese).[袁源,樊万梅.基于背景统计的ROI提取方法[J].重庆理工大学学报,2012,26(3):89-92.]

[8]HE Liqun,ZHAN Yongping.The research of perception mo-del of neural network[J].Journal of Jiujiang University,2014(4):37-39(in Chinese).[何立群,占永平.感知器神经网络模型研究[J].九江学院学报,2014(4):37-39.]

[9]ZENG Xiaoqing.Study on the parameter optimization problem of BP neural network in the modeling[J].Meteorological Monthly,2013,39(3):333-339(in Chinese).[曾晓青.BP神经网络在建模中的参数优化问题研究[J].气象,2013,39(3):333-339.]

[10]GUO Keyou,GUO Xiaoli,WANG Yiwei.Analysis and strategy for parameter optimization methods of SVM[J].Computer Measurement & Control,2016,24(6):255-259(in Chinese).[郭克友,郭晓丽,王艺伟.SVM参数优化方法分析与决策[J].计算机测量与控制,2016,24(6):255-259.]