水泥磨提产降耗的应对措施

肖永锋,刘银海,张 乾,赵文礼,郭宏昌,齐会江

(沧州临港金隅水泥有限公司,061108)

国家对水泥行业调控政策日益严格,以及水泥市场的竞争激烈,各个企业要想生存发展,就必须要保证产品质量、降低生产成本。我公司非常重视企业精细化管理,始终将创新可持续发展作为公司的生命线。通过水泥磨联合粉磨系统的相关改造与技术调整以达到提质增效、降低能源消耗的目的。

1 公司及粉磨系统概况

1.1 公司概况

自本公司2009年建厂,2010年投入生产以来,水泥磨机的台时产量见表1。

我公司水泥磨联合粉磨系统装机配备为1号系统磨机φ4.2m×13.0m、辊压机160×140、TESU330高效双分离选粉机,设计台时产量180t/h;2号系统磨机φ4.0m×13.0m、辊压机140×120、TESU290高效双分离选粉机,设计台时产量150t/h。自2010年投产以来台时产量一直较低,尤其是2号磨始终未能达产。

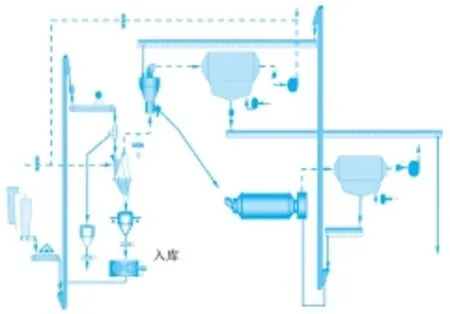

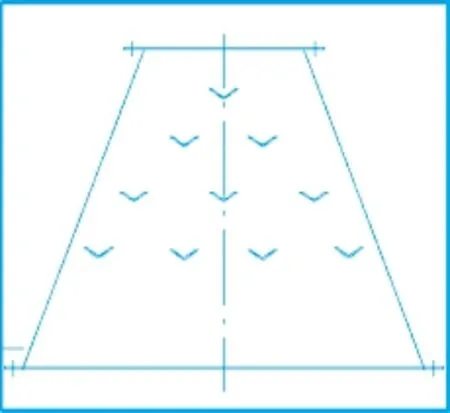

1.2 粉磨系统的工艺流程图(见图1)

水泥联合粉磨工艺有辊压机+V型选粉机+球磨机+高效选粉机组成的联合型粉磨系统。在实际运行过程中,由于各线生产工艺流程及设备设置、物料粉磨特性、水分等方面因素不尽相同,导致系统产量、质量及粉磨电耗等技术经济指标也出现参差不齐的现象。本文针对公司水泥联合粉磨系统中各段工艺技术及设备故障产生问题、原因及采取的措施进行介绍。

表1 历年两磨台时产量列表(t/h)

图1 粉磨系统的工艺流程图

2 限制产能的主要因素

2.1 辊压机做功不足

我公司160×140辊压机在电流提高到60A后,辊压机运行波动大,振动增加,频繁出现机架螺栓断裂、液压油管接头漏油等现象;140×120辊压机电流始终在35A左右,采取增大喂料阀门开度也无法将电流提高,期间蹋仓现象频发,影响系统连续运行。因此,两台辊压机不能充分发挥其设计能力,成为制约系统提产的瓶颈问题。

2.2 磨机研磨效率低

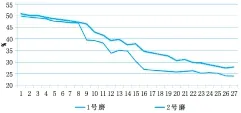

(1)通过筛余曲线分析(见图2)。

图2 2015年两磨筛余曲线

由图2两磨的筛余曲线可以看出,两磨粗仓特别是2号细仓后半段曲线平缓,说明物料细度变化不大,判断可能是由钢球级配不合理及衬板磨损造成。

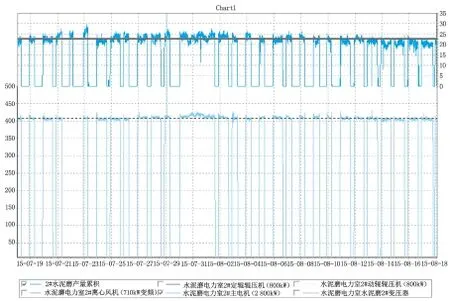

(2)通过可视化电量分析(图3、图4)。

上部深色曲线代表每十分钟的产量,下部浅色曲线代表每十分钟磨主电机的耗电量。磨主电机每十分种耗电500kWh左右,磨机功率为3 550kW/h,有效做功在84.5%。

图3 2015年1号磨系统可视化电量分析图

图4 2015年2号磨系统可视化电量分析图

深色曲线(上)代表每十分钟的产量,浅色曲线(下)代表每十分钟磨主电机的耗电量。磨主电机每十分种耗电400kW/h左右,磨机功率为2 800kW/h,有效做功在85.7%。通过表3与表4可以看出磨机做功效率偏低。

2.3 高效选粉机效率低

由表2数据分析可以看出,两台磨的选粉效率偏低,特别是2号磨循环负荷大,选粉效率仅有50.74%。

3 措施及效果分析

3.1 提高辊压机做功

通过在V选下部及小仓内多次取样分析,发现V形选粉机的分选效果不理想,造成小仓内细粉聚集、产生离析,入辊压机后产生辊缝偏差较大、“气爆”等现象,导致纠偏频繁、设备振动及电流波动较大。设备本身存在窜轴现象,导致两侧挡板间隙不均匀,影响辊缝差值,造成压力及电流波动。解决措施如下。

表2 2015年两磨选粉效率统计表

表3 辊压机电流对比表

(1)优化配比,提高入辊压机物料水分。

通过化验分析,原物料中综合水分为0.5%左右,不影响水泥质量的情况下,将矿渣使用量从4%提高到7%,并且对矿渣进行淋水,将入辊压机物料水分提高到1%,保证小仓物料的密实度,稳定辊压机做功。

(2)对入V选分布进行调整,提高选粉效率。

因V选入料溜子走向影响,导致入V选物料集中,只占入料口宽度的50%左右。通过在V选入料口处增加打散角铁,提高入V选物料的打散效果和均匀程度,使V选入口全宽度进料,提高选粉效率,在减少入辊压机细粉含量的同时解决小仓物料离析。(其中1号系统增加了7根80角铁,2号系统增加了9根80角铁。)具体布置见图5。

图5 V选入料口简易图

(3)优化动辊定位装置结构,有利于设备稳定运行。

解决原内置滑键磨损后无法及时调整的问题(将定位装置的调整时间由原来的2d缩短到2h),确保侧板间隙均匀,减小辊缝差,稳定电流。此装置对于减小辊缝偏差效果显著,已经获得实用新型专利授权,专利号:201720027512.6。

(4)辊压机压力调整,提高其做功。

适当降低蓄能器的充氮压力(大蓄能器由10MPa降到9MPa;小蓄能器由8MPa降到6.5MPa),增加高压胶管,提高液压系统稳定运行的能力,减少压力波动。

通过以上措施的实施,辊压机做功大幅提高,设备运行稳定。具体参数变化情况见表5。

3.2 提高磨机研磨效率

衬板和磨球是球磨机的易损部件,过早的开裂、失效,消耗大量钢材的同时也降低了设备的运转效率,不利于球磨机的正常运行。根据工作面的表面形状选择合适的衬板也是很重要的。一般来说,工作面的表面形状和磨球的相互配合度决定了磨机内研磨介质的活跃度,并最终影响球磨机最大研磨能力的发挥。

公司利用年初水泥厂检修机会,将2号磨细仓出料端磨损严重的21排3波衬板更换为5波形式,以增加带球高度和研磨面积,提高磨机后段的研磨能力。

技术人员根据物料变化,调整钢球级配,粗仓平均球径由2015年的27.1mm提高到27.7mm;细仓平均球径由2015年的17.1mm提高到17.6mm,并且调整装载量,充分发挥磨机破碎能力。

图6、图7为1号、2号磨两年筛余曲线对比图,图8为可视化电量图。

每十分种耗电440kWh左右,磨机功率为2 800kW,有效做功为94.2%。在磨机功率不变的情况下,有效做功增加了8.5%。

通过表4对比可以看出,技术改造后两台球磨机比表面积贡献值2016年比2015年都有较大幅度的提高。

3.3 提高选粉机选粉效率

选粉机的综合性能不但要看其选粉效率的高低,还要看它所分离出来的成品中3μm~30μm这部分的颗粒所占的百分比是多少。因为这区间段的颗粒是发挥水泥强度最佳部分。选粉效率的高低,不仅仅只是影响到磨机产量的问题,对产品的质量亦有较大的关系。通过对选粉机选粉效率的检测,利用停磨避峰机会对选粉机导向叶片、选粉机反击锥间隙不断摸索调整,见表5。

表4 水泥比表面积对比(m2/kg)

表5 选粉机开度、反击锤间距表(mm)

通过表6数据可以看出,选粉机调整后,1号选粉机2016年第四季度的选粉效率较2015年平均提高了12.4%;2号选粉机2016年第四季度的选粉效率较2015年年平均选粉效率提高了12.36% 。

4 经济效益分析

通过以上措施的实施,磨机台时产量得到大幅提高,见表7。

图6 1号磨两年筛余曲线对比图

图7 2号磨两年筛余曲线对比图

图8 2号磨系统可视化电量分析图

表6 选粉机选粉效率对比表(%)

表7 磨机台时产量对比表(t/h)

通过以上措施的实施,我公司160×140辊压机电流进一步提高,波动及振动减小,运行非常稳定。140×120辊压机电流大幅提升,做功显著增加。台时平均提高25.35t/h,其中1号磨月最高台时达到240.16t/h,2号磨月最高台时产量达到157.76t/h。

由表8综合创效对比表可以看出,累计综合电耗42.5水泥每吨降低2.76kWh;32.5水泥每吨降低1.79kWh;根据产量计算累计节约电费210.77+22.96=233.73万元。经过对辊压机、磨机、选粉机采取一系列措施调整,我公司水泥磨台时产量大幅度提升,吨电耗下降明显,给企业带来了可观的经济效益。

表8 两磨年综合效益对比表