杭州来福士广场

——钱塘江边的扭转双子塔

尚建功

杭州来福士广场位于杭州市江干区钱塘江北岸,钱江新城核心区(CBD)未来中央商务圈E-02地块。东南面临富春路,西南面隔新业路比邻杭州市民中心、杭州大剧院及杭州国际会议中心,是文化与商业轴线的交汇点,未来钱江新城的城市新地标。项目总建筑面积395013.5m2,由地上部分的裙房商场、两栋250m高办公(酒店)塔楼、地下一层商场及地下二、三层汽车库和辅助用房所组成。

杭州来福士广场整合了都市与自然的关系,以现代美学的表现手法,在刻画其恢宏有力建筑形态的同时,雕刻出极具视觉冲击力的两幢姊妹塔楼:回转自如的曲线形态,优美而流畅的天际线,两塔楼造型各具特色,相互呼应又缺一不可,充分体现了历史悠久的中国著名旅游城市杭州的两大风景名胜—以大涌潮闻名的钱塘江、秀美西湖的特质。建筑设计理念源于举世闻名的自然景观—钱江潮,中秋时分的钱塘江,潮起、潮涌,气势磅礴,呈现出雄伟、壮丽的自然奇观,涌潮现象的优美曲线及层层相叠的自然形态,给人无限的遐想。

一、桩土协同的承压水控制技术

1.技术背景与难点

工程塔楼深坑坑底标高为-24~-25m,经基坑底抗渗流验算,深坑施工过程中需考虑承压水可能突涌的影响。根据深基坑施工工程经验,此类问题通常可以采用止水围护结构全部或部分隔断承压含水层、尽量切断或减小基坑内外水力联系,结合深井降水措施降低承压水水头至安全高度的方法予以解决。

若采取用地下连续墙隔断承压水的方案,地下连续墙深度达到70m,相对局部深坑面积不大,单位造价过高;若部分隔断或不隔断承压水,根据周边工程经验,要将承压水持续稳定降深至安全水头高度难度很大。为确保基坑施工安全,我们创新的研发并采用了桩土协同的承压水控制技术,解决了这一施工难题。

2.技术创新内容

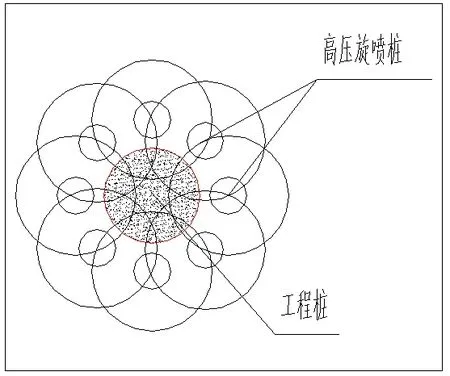

针对该承压水控制问题,提出了在塔楼深坑周边的止水帷幕和被动区采用二重管高压旋喷桩加固土体,使落深坑以下5m的土体形成整体,与工程裙桩紧密咬合,充分利用工程桩的抗拔能力及工程桩与高压旋喷桩间的摩阻力,形成协同受力体系,共同抵抗承压水的技术路线。

同时对高压旋喷桩施工的点位进行优化调整,保证高压旋喷桩连续施工,且与已有工程桩紧密结合,形成整体稳定的协同受力体系。

同时辅以优化的分块限时基坑挖土与底板分块施工流程,减少坑底的暴露时间。以经济高效的方式顺利安全地完成了按部位的基坑施工,确保了基坑的安全。

高压旋喷桩与工程桩紧密咬合

3.实施效果

塔楼深坑坑底土层为粘土经过高压旋喷桩加固处理后,整个坑底土层整体性提高,与工程桩的握裹力增强,有效形成了桩土协同受力、共同抵抗承压水水头的共同受力体。同时,在挖土及底板施工过程中通过合理安排施工流程,尽快形成了结构底板,顺利实现工程预期效果。

二、扭转变平面超高层施工控制技术

1.技术背景与难点

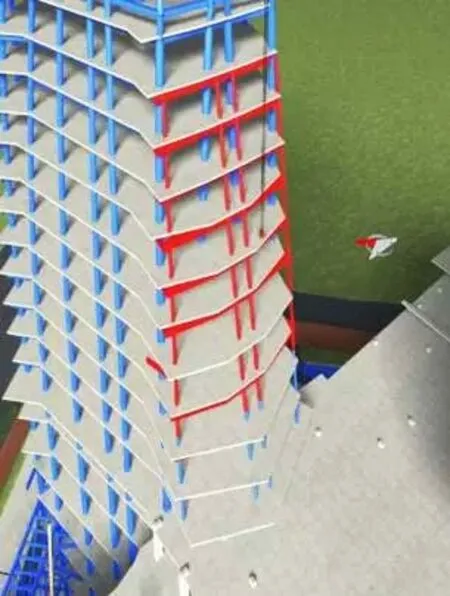

本工程塔楼以回转自如的曲线形态,刻画其恢宏有力建筑形态的同时,雕刻出极具视觉冲击力的两幢姊妹塔楼。为表现扭转多变的建筑立面,塔楼外框钢管柱造型独特,呈倾斜变斜率上升态势,且每根钢管柱倾角各不相同,最大倾角达到70度。

塔楼外框施工过程中,塔楼的钢管柱被拆分为单根异形钢管构件,这些异形构件在同一楼层内不同位置、同一位置不同楼层均斜率、倾角各不相同。为确保形成优美的建筑立面,需确保钢管柱精确就位、可靠连接、合理施焊,最终满足构件安装偏差及变形量均在允许范围内,不影响外立面幕墙的安装。倾斜钢管柱定位相比普通垂直钢管柱定位多两个自由度,且粗就位后的精确就位调整难度极大;相比规则的建筑平面,不规则建筑平面的钢构件安装、施焊顺序也应特别研究,以确保安装残余应力在允许范围内。

2.技术创新内容

传统钢结构工程施工控制主要从构件加工精度控制、构件安装精度控制和焊接变形控制三个方面来,本项目中钢结构施工控制问题的研究依然从这三个施工阶段入手,在每个阶段都引入了创新的控制或者施工手段来进一步提高异形构件的精度水平。

(1)模拟预拼装

钢构件加工精度作为工程异形框架实体精度控制的第一步,需要采取先进的手段予以事前控制。考虑到异形框架预拼装的难度及效率,课题组经研究采用计算机模拟预拼装的方式对构件精度进行检查、修改。

首先,确定实体构件的测量控制点,并对测量控制点进行数据采集。

其次,对测量控制点的实测数据进行拟合,形成实体构件模型,并与原设计模型进行比较。

最后,发现偏差,进行修改。

(2)三维空间构件三点定位法

异形钢管柱制作时,在每节钢柱的顶部和底部以样冲眼标定钢柱安装方向,以粗略控制立柱水平面旋转自由度。在钢管柱顶部的牛腿、柱本体设置三个三维测量控制点,并给定控制坐标,粗就位后利用三点坐标精确调整立柱水平面旋转自由度和竖直面转动自由度方向上的偏差,最终完成钢构件的精确就位。

(3)异形框架施焊顺序研究

外框架梁平面施焊顺序与形成整体后的结构内应力密切相关,对于异形外框架梁的施焊顺序必须针对具体结构平面布置制定专属的焊接方案。课题组经研究分析,在确定“围绕中心部位对称焊接,避免集中于一处施焊”原则的基础上,制定了平面施焊顺序方案。

立面上采取先焊上层梁接头,再焊下层梁接头,其次焊接柱间接头,最后焊接中层梁(三层一节)的焊接顺序。

3.实施效果

通过从构件加工精度控制、构件安装精度控制和焊接变形控制三个方面引入创新性的施工控制方法,为扭转变平面超高层外框柱的施工控制提出了一个行之有效的技术思路。经工程项目验证,该系列施工控制方法行之有效,可以在后续建筑立面造型复杂的超高层建筑中推广应用。

三、逆向施工加载条件下的悬挂结构施工控制技术

1.技术背景与难点

本工程塔楼建筑线条多变,在两栋塔楼位于裙房内中庭的上空各有一异形悬挂结构,因此在施工过程中关键环节,有必要结合相应的施工控制技术和数值模拟技术,对悬挂结构整体施工工艺、变形控制技术、受力体系转换、结构监测等各方面进行深入研究,以确保工程安全、顺利地实施。

针对异形悬挂体系及与塔楼独特造型的相互关系与施工工况影响,在综合比较了顺做与逆作法施工的优劣后,综合选定逆向施工法进行该部位的施工。逆向施工法,即为施工阶段结构受力方向与正常使用阶段受力方向相反的施工方法,其核心技术涉及受力体系转换及变形方向转换条件下的应力与应变控制技术。

悬挂结构附着于主楼之上,悬挂钢结构内部各构件之间相互作用复杂,且与主楼混凝土结构组合受力,使悬挂钢与混凝土结构之间变形协调并在最终状态保持结构水平是本工程施工控制技术的关键点。

悬挂结构示意图

2.技术创新内容

在建筑工程中类似于该体系的异型悬挂结构在国内非常少见,整个倒挂结构外观造型呈下端大上端小倾斜状布置,最大悬挑距离13.3m。总体施工工艺的确定直接影响到结构施工顺序、机械设备的选择以及预变形及施工控制等技术的实施。最终课题组选择了逆向施工加载条件下采用预变形方法施工的施工工艺,创新性的引入临时自承力桁架支撑结构。即先施工下两层悬挂结构钢梁,利用下两层悬挂结构钢梁自身添加临时杆件组成临时桁架式悬挑支撑,然后逐层向上施工,待悬挂体系与主楼结构固接后再将临时杆件拆除,恢复原有结构设计。

悬挂结构附着于已经施工完成的主楼上,为确保悬挂结构自身施工精度以及与主楼变形的协调,课题组引入施工控制技术,结合有限元全过程仿真分析技术,对悬挂结构预变形进行了精确分析,确保完工后结构受力与变形均符合设计预期。

3.实施效果

本项目异形悬挂体系巧妙的采用逆序施工方案,及利用悬挂结构自身形成支撑系统,顺利解决了钢结构施工垂直运输、吊装和不能搭设重型临时支撑的难题。悬挂结构施工引入了施工控制技术,在施工前根据方案进行了全过程仿真分析,对结构变形和受力情况进行精准预测,根据预测结果制定了具有针对性的措施,为悬挂结构质量和安全控制提供了技术保证。实施后的测量复核证实,悬挂结构的变形量完全满足幕墙板块安装的精度要求。

四、连续变曲率面外围护壳体的一体化设计优化与施工技术

1.技术背景与难点

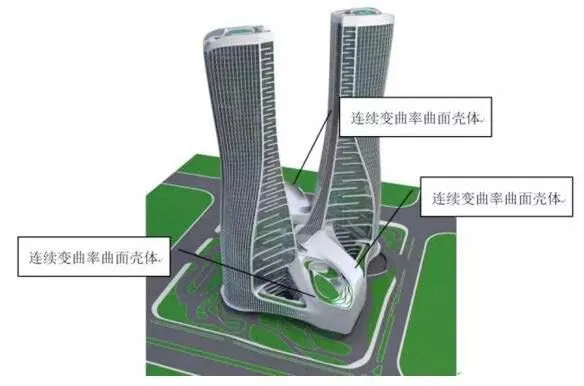

本工程裙房外立面原设计为连续变曲率曲面壳体,兼有围护、防水、保温功能,曲面壳体面积约为5000m2,外覆三维造型铝板。

曲面壳体位置示意图

该壳体结构为四块三维连续变曲率曲面,单块变曲率曲面长度约为80m,高度约为10~20m,每块曲面壳体由南北裙房端部沿两侧向中庭区域变曲率延伸,曲率渐变至壳体与塔楼连接处达到极值。

曲面混凝土壳体表面为三维造型铝板,造型铝板基础埋件为侧埋式埋件,且埋件的准确性直接影响三维造型铝板装饰线条的整齐程度。故该三维造型铝板对基底的曲面混凝土壳体的偏差度要求较高。基于现有混凝土模板技术水平的限制,变曲率曲面混凝土壳体的施工难度极大。

曲面外围护壳体的防水也是一大难点,主要原因在于防水选型会遇到三个普通外围护结构不会遇到的新问题。

(1)曲面外围护壳体的结构迎水面极不平整,主结构与围护结构间存在大量阴角,且施工高度高、施工脚手搭设困难,防水施工难以确保质量,阴角处将成为渗漏水隐患点。

(2)基于结构受力的考虑,主结构与外围护壳体结构分阶段施工,存在大量施工缝,从防渗漏水的角度来说,外围护壳体结构实际处于支离破碎的状态,当建筑主体结构出现差异沉降、冷热交替引起的变形时,施工缝将会被拉裂而形成渗漏水隐患点。

(3)外覆三维造型铝板总计有近2000个基础埋件与曲面外围护壳体预埋连接,所有刺穿防水层位置均为渗漏水隐患点。

基于以上难点,如何确保连续变曲率曲面外围护壳体既能满足外覆三维造型铝板安装精度的要求,又同时确保其实现外围护、防水的建筑功能,成为项目成败的一大关键点。

2.技术创新内容

连续变曲率曲面混凝土壳体施工定位难度极大,限于模板工艺原因,施工偏差控制较难,经研究,确定对原建筑方案进行设计优化,优化技术路线为:采用矩形平面模拟连续变曲率曲面,化曲面混凝土结构为矩形折面混凝土结构。模拟优化的原则为:确保外覆三维造型铝板的基础埋件中心点对应的混凝土壳体表面的坐标在不影响外覆三维造型铝板的前提下进行微调,将变曲率曲面优化为矩形平面;曲率较大处采用三角形平面代替矩形平面模拟变曲率曲面。

针对防水选型的问题,课题组认为针对该复杂结构选型的防水材料性能选择应当考虑以下几点:

(1)传统的卷材铺贴、涂刷的防水层不适合迎水面结构不平整、施工作业条件恶劣的工程,应采用喷涂式防水。

(2)柔性防水,具有良好的断裂延伸率及低温弯折性。断裂延伸率应在400%以上,低温弯折无裂缝。

(3)施工搭接处防水应可靠,尽量做到无缝搭接,确保整个裙房屋面防水层是一个完整的整体。

据此,我们选用了一种双组份机械喷涂的防水涂料,并在三维造型铝板基础埋件及外围护壳体阴角处进行特殊防水处理,完美地解决了上述问题。

3.实施效果

采用平面模拟连续变曲率曲面外围护壳体的解决方案不仅在BIM模型中具有可行性,在实际项目建造中也被证明是可行的,外围护壳体的实际最大偏差量仅为15mm,完全处于外覆三维造型铝板转接件可以吸收的误差范围内,同时喷涂防水涂料与结构外表面紧密贴合,防水效果良好。