可降解桥塞中心管力学性能分析

平恩顺,牛建兵,杨秋梅,曾 毅,单茂青,李 博,刘泽宇,辛双港,冯国君,刘恩波,田 杰

(1.中国石油集团渤海钻探工程有限公司井下技术服务分公司,天津 300283;2.大港油田公司第五采油厂地质研究所,天津 300283)

页岩气作为一种清洁能源,越来越受到能源行业的青睐。但是页岩气储层的自然产能非常低,通常采用水平井分段压裂技术对页岩气储层[1]进行改造,以获得较高的产能。由于水平井泵送桥塞分段压裂技术[2,3]从套管内注入携砂液摩阻小,可以采用大排量和大液量施工,分段压裂级数不受限制,与其他水平井分段压裂技术相比,泵送桥塞分段压裂技术压裂后形成的网状裂缝更加复杂,有效改造体积更大,增产效果更好,因此泵送桥塞水平井分段压裂技术是目前页岩气开发的主体技术[4-6]。本文设计了一种由可降解粉体材料加工而成的新型可降解桥塞中心管,对可降解桥塞中心管承压进行理论计算,并对桥塞中心管进行坐封过程和压裂过程的有限元分析,为我国提升泵送桥塞分段压裂技术奠定坚实的技术基础。

1 桥塞中心管的结构设计

桥塞中心管的结构(见图1):①处为卡槽在下井过程中与坐封工具连接部分,由于材料强度的不稳定性未使用螺纹连接;②处为中心管上两个圆环槽,目的是为了确保衬套与中心管之间的密封性;③处为螺纹与导向密封头连接,强度要求较弱所以采用螺纹连接而且方便桥塞拆装。

中心管设计尺寸:轴向总长度646.0 mm,主体外径57.0 mm,内径27.0 mm。结合ACME螺纹标准,确定外螺纹主要参数为:螺纹型号为爱克姆螺纹2-3/16-6ACME,其公称直径为外径d=55.56 mm,螺距P=4.23 mm,牙型角 α=29°。

2 桥塞中心管承压理论计算

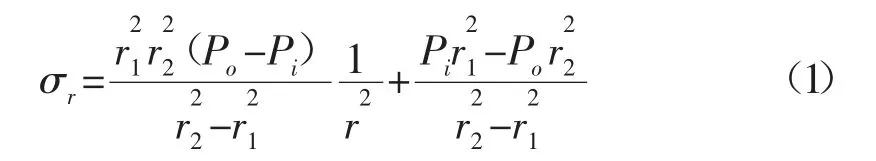

由拉梅公式,管柱径向应力为:

管柱轴向应力:

式中:Po-外表面压力;Pi-内表面压力;r-从内表面r1处至外表面r2处的任意半径。

最大应力发生在管柱内表面或外表面,因此将前式改写,可得到管柱内外表面的应力。

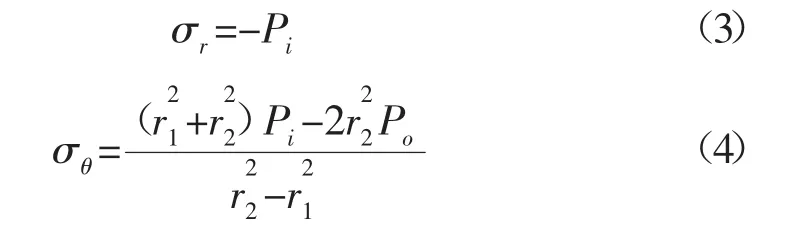

当r=r1时:

当r=r2时:

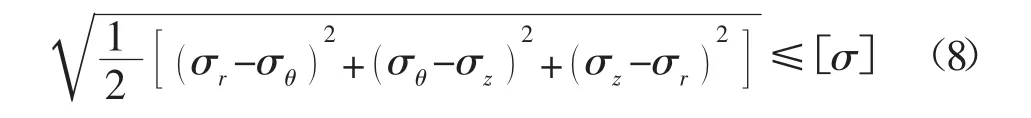

由第四强度理论知,Mises应力为:

进行校核时,如果下式成立,则管柱处于安全状态:

三轴应力安全系数为:

式中:σz-管柱的轴向应力,MPa;σθ-管柱的周向应力,MPa;σr-管柱的径向应力,MPa;σxd-管柱的等效应力,MPa;[σ]-管柱材料的屈服极限,MPa。

可降解桥塞的危险点位于中心管处:中心管内径27 mm,外径 57.5 mm(公差为-0.13 mm 和-0.1 mm),计入加工公差,最小外径为56.87 mm,危险点位于中心管与调节环连接的间隙处,中心管其他位置均与其他部件相连。所受内压为50 MPa,外压为0。

由公式(3)和(4)得:

将数据带入公式(7)得:

中心管材料为镁铝合金,屈服极限为360 MPa,则:

图1 中心管结构示意图

表1 桥塞中心管主要技术参数

由此,可得可降解桥塞中心管主要技术参数(见表1)。

3 桥塞中心管承压有限元分析

3.1 坐封过程

坐封过程中,桥塞中心管受到导锥上承受的坐封力。因此,在对中心管进行有限元分析时,将螺纹连接力简化为作用在中心管右端面大小为24 MPa拉应力,左端面添加固定约束。中心管最大变形为0.993 mm,最大应力为312.02 MPa,中心管材料为镁铝合金,强度极限为360 MPa,故该情况满足使用要求。

3.2 压裂过程

坐封过程中,桥塞中心管受到导锥上承受的工作压差,内壁承受50 MPa的压力,外壁的前半段也承受50 MPa的压力。因此,在对中心管进行有限元分析时,将螺纹连接力简化为作用在中心管右端面大小为50 MPa拉应力,中心管台阶左端面添加固定约束。中心管最大变形为0.303 mm,变形较小,中心轴连接稳定;最大应力为236.02 MPa,中心管材料为镁铝合金,强度极限为360 MPa,故该情况满足使用要求。

4 结论

(1)对可降解桥塞中心管主要结构进行设计,确定其基本参数。

(2)对可降解桥塞中心管承压进行理论计算,确定其主要技术参数。

(3)对可降解桥塞中心管承压进行坐封过程和压裂过程有限元分析理论计算。验证其满足使用要求。

[1]伊西锋.非常规油气水平井管内多级分段压裂新技术[J].石油机械,2014,(4):62-66.

[2]贺春增,崔莎莎.水力泵送桥塞分段压裂技术的研究与应用[J].辽宁化工,2015,(2):211-213.

[3]侯光东,陈飞,刘达.水力泵送桥塞压裂技术在长庆油田的应用[J].钻采工艺,2015,(2):54-56+69.

[4]汪于博,陈远林,李明,等.可钻式复合桥塞多层段压裂技术的现场应用[J].钻采工艺,2013,36(3):45-48.

[5]袁发勇,彭永利.复合材料桥塞卡瓦试验研究[J].石油机械,2014,42(2):77-79.

[6]凌云,李宪文,慕立俊,等.苏里格气田致密砂岩气藏压裂技术新进展[J].天然气工业,2014,34(11):66-72.