用氢氧化钠溶液从澳斯麦特熔炼烟尘中选择性浸出砷锑铅锌

王绍宇,秦庆伟,刘文科,廖广东,汤海波,王 珊

(1.武汉科技大学 钢铁冶金及资源利用教育部重点实验室,湖北 武汉 430081;2.武汉科技大学 钢铁冶金新工艺湖北省重点实验室,湖北 武汉 430081;3.湖北大江环保科技股份有限公司,湖北 黄石 435005)

澳斯麦特熔炼烟尘中含有铜、铅、锌、锡、砷、锑、铋、镉、铟等多种有价元素,可从中回收铜、硫酸锌、海绵铟、海绵镉、铅铋合金等[1-2]。目前,从这种烟尘中回收有价金属主要采用湿法-火法联合工艺,即用稀硫酸浸出,将铜、锌、砷、镉等以可溶性盐形式转入溶液,溶液中的铜、锌、镉采用电积、浓缩结晶法回收,砷用SO2还原制得白砷,浸出渣制团后通过富氧侧吹熔炼获得铅铋合金和铅冰铜。生产过程中,部分砷在系统内循环,导致浸出液中砷含量逐渐升高,影响还原作业。浸出液中的砷可采用Na2S浸出—氧化工艺加以分离[3],制取砷酸钠产品;或在强碱性介质中浸出锑砷烟尘中的锑和砷,然后在碱性条件下加氧化剂氧化浸出液,使锑、砷分离,分别制取焦锑酸钠和砷酸钠,其他金属离子富集于浸出渣中[4]。为解决循环溶液中砷的富集问题,试验研究了用苛性钠溶液从澳斯麦特烟尘中浸出分离砷、锑,以期为此类烟尘的综合治理及有价金属回收提供适宜方法。

1 试验部分

1.1 试验原料与设备

试验原料为澳炉烟尘。先将澳炉烟尘水洗3 h,液固分离后的滤渣真空干燥24 h,然后用0.125 mm标准筛筛分。水洗澳炉烟尘主要成分分析结果见表1。

表1 水洗澳炉烟尘主要成分 %

澳炉烟尘中的砷、铅、锑等主要以As2O3、Me(AsO3)2、Pb2As2O7、PbAs2O6、Pb4As2O9、Pb5(AsO4)3OH、Pb(OH)2、PbSO4、Sb2O3、Sb2S3形式存在。

试验主要仪器:ZKF040型电热真空干燥箱,DF-101S型集热式磁力搅拌器,SHB-Ⅲ型循环水式真空泵,DGS-Ⅲ型原子发射光谱仪,ARL9900XD型X射线荧光光谱仪,Nova400型场发射扫描电子显微镜,D8 ADVANCE型X射线衍射仪。

1.2 试验原理

浸出过程中可能发生的主要反应如下[5-8]:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

1.3 试验方法

取一定量NaOH溶液于锥形瓶中,用保鲜膜包住瓶口,防止水分过多挥发。打开集热式搅拌器,设定搅拌温度及搅拌速度,水浴温度和锥形瓶内溶液温度达设定温度时,加入澳炉烟尘,并开始计时。反应一段时间后,将反应物料取出,固液分离后烘干滤渣并称重,分析滤液及滤渣中各金属含量,计算金属元素浸出率。

2 试验结果与讨论

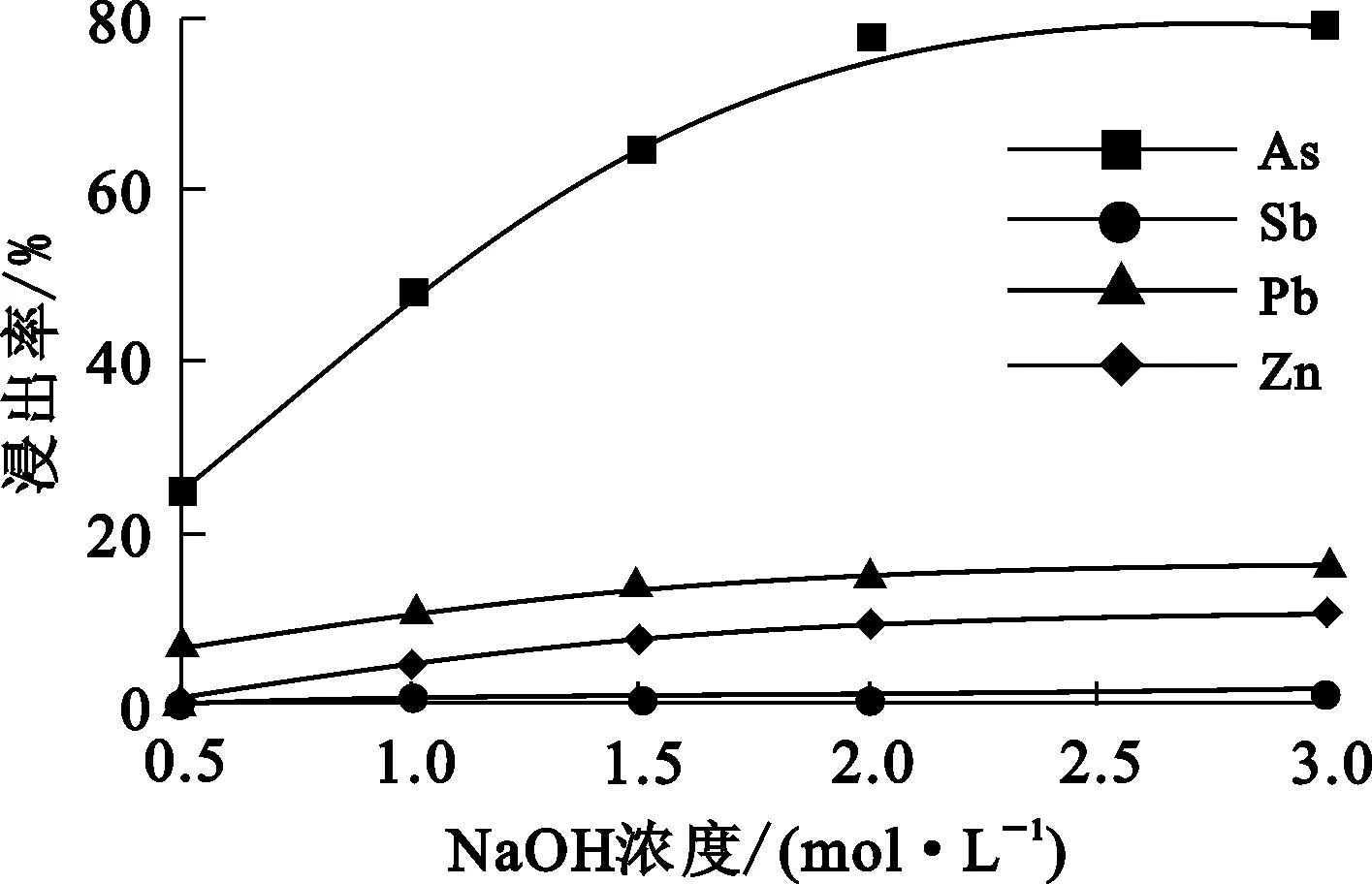

2.1 氢氧化钠浓度对浸出的影响

图1 氢氧化钠浓度对金属浸出率的影响

2.2 浸出时间对浸出的影响

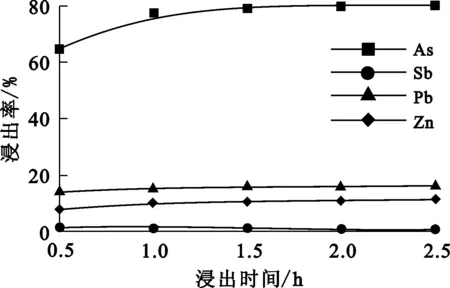

澳炉烟尘质量10 g,氢氧化钠浓度2 mol/L,温度90 ℃,液固体积质量比5 mL/g,搅拌速度400 r/min,浸出时间对金属元素浸出率的影响试验结果如图2所示。

图2 浸出时间对金属浸出率的影响

由图2看出:随反应进行,砷浸出率先提高后趋于稳定,反应1.0 h后,砷浸出率为77.9%,继续反应,砷浸出率变化不大;随反应进行,铅、锌浸出率略有提高。延长反应时间,反应会更完全,砷、铅、锌浸出率会有所提高;但随反应时间过长,更多的Sb(Ⅲ)被氧化成Sb(Ⅴ),而Sb(Ⅴ)会在氢氧化钠溶液中水解生成锑酸钠沉淀,导致锑浸出率下降。综合考虑,确定反应时间以1.0 h为宜。

2.3 温度对浸出的影响

澳炉烟尘质量10 g,氢氧化钠浓度2 mol/L,浸出时间1.0 h,液固体积比5 mL/g,搅拌速度400 r/min,温度对金属元素浸出率的影响试验结果如图3所示。

图3 温度对金属浸出率的影响

由图3看出:随温度升高,砷浸出率逐渐提高,锑浸出率仅略微升高,铅浸出率基本保持不变,锌浸出率下降;温度为90 ℃时,砷浸出率为77.9%,锑、铅浸出率为1.04%和15.07%,锌浸出率下降到9.6%。综合考虑,确定温度以90 ℃为最佳。

2.4 液固体积质量比对浸出的影响

澳炉烟尘质量10 g,氢氧化钠浓度2 mol/L,浸出温度90 ℃,浸出时间1.0 h,搅拌速度400 r/min,液固体积质量比对金属元素浸出率的影响试验结果如图4所示。

图4 液固体积质量比对金属浸出率的影响

由图4看出:砷、锑、铅、锌浸出率均随液固体积质量比增大而提高;液固体积质量比为3 mL/g时,砷、锑、铅、锌浸出率分别为60.51%、0.25%、9.66%、6.7%;液固体积质量比增大到5 mL/g时,砷浸出率提高到77.9%;液固体积质量比提高到9 mL/g时,砷、锑、铅、锌浸出率均变化不大。随液固体积质量比增大,烟尘颗粒与浸出剂的接触面积增大,有利于反应进行。综合考虑,确定液固体积质量比以5 mL/g较为适宜。

2.5 搅拌速度对浸出的影响

澳炉烟尘质量10 g,氢氧化钠浓度2 mol/L,浸出时间1.0 h,温度90 ℃,液固体积质量比5 mL/g,搅拌速度对金属元素浸出率的影响试验结果如图5所示。

图5 搅拌速度对金属浸出率的影响

由图5看出:随搅拌速度增大,砷浸出率提高,铅、锌浸出率变化不大,锑浸出率略有下降;搅拌速度增至400 r/min时,砷浸出率为71.9%。搅拌速度较低时,澳炉烟尘部分沉积在瓶底,澳炉烟尘与浸出剂混合不充分,影响各元素浸出;随搅拌速度增大,部分可溶性锑被氧化为不溶性的焦锑酸,因此,锑浸出率有所下降。综合考虑,确定搅拌速度以400 r/min较为适宜。

2.6 综合试验

根据上述试验确定的最佳条件,用NaOH溶液浸出澳炉烟尘:氢氧化钠浓度2 mol/L,液固体积质量比5 mL/g,浸出温度90 ℃,浸出时间1.0 h,搅拌速度400 r/min。取100 g澳炉烟尘进行扩大试验,结果表明,砷、锑、铅、锌浸出率分别为78.4%、0.27%、31.03%、8.9%,可实现砷与锑、铅、锌的初步分离。

3 结论

用氢氧化钠溶液从澳斯麦特熔炼烟尘中选择性浸出砷是可行的,在氢氧化钠浓度2 mol/L、液固体积质量比5 mL/g、浸出温度90 ℃、搅拌速度400 r/min条件下浸出1 h,砷浸出率可达78.4%,砷得到选择性浸出,锑、铅、锌大部分留在渣中。此方法操作简单,生产成本低,浸出效果较好,可用于处理类似烟尘。

参考文献:

[1] 屠海令,赵国权,郭青蔚.有色金属冶金、材料、再生与环保[M].北京:化学工业出版社,2003:58-60.

[2] 朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003:273-289.

[3] 周红华.高砷锑烟灰综合回收工艺研究[J].湖南有色金属,2005,21(1):21-22.

[4] 龙志娟.用锑砷烟灰制取焦锑酸钠和砷酸钠[J].辽宁化工,2009,38(10):738-740.

[5] 水志良,陈起超,水浩东.砷化学与工艺学[M].北京:化学工业出版社,2014:16-31.

[6] 郭学益,田庆华,易宇.高砷烟尘湿法处理理论及工艺研究[M].北京:冶金工业出版社,2016:47-49.

[7] GUO Xueyi,YI Yu,SHI Jing,et al.Leaching behavior of metals from high-arsenic dust by NaOH-Na2S alkaline leaching[J].Transactions of Nonferrous Metals Society of China,2016,26(2):575-580.

[8] LI Yuhu,LIU Zhihong,LI Qihou,et al.Removal of arsenic from arsenate complex contained in secondary zinc oxide[J].Hydrometallurgy,2011,109(3/4):237-244.

[9] KYLE J H,BREUER P L,BUNNEY K G,et al.Review of trace toxic elements (Pb,Cd,Hg,As,Sb,Bi,Se,Te) and their deportment in gold processing:Part 1:mineralogy,aqueous chemistry and toxicity[J].Hydrometallurgy,2011,107(3/4):91-100.

[11] GARRETT A B,HOLMES O,LAUBE A.The solubility of arsenious oxide in dilute solutions of hydrochloric acid and sodium hydroxide.the character of the ions of trivalent arsenic.evidence for polymerization of arsenious acid[J].Journal of the American Chemical Society,1940,62(8):2024-2028.

[12] ZHAO Youcai,STANFORTH Robert.Integrated hydrometallurgical process for production of zinc from electric arc furnace dust in alkaline medium[J].Journal of Hazardous Materials,2000,80(1/2/3):223-240.