注塑工艺及模具设计第五讲 注塑模设计(十一)

洪慎章

(上海交通大学塑性成形技术与装备研究院,上海 200030)

(接上期)

5.9.3 常见的各种冷却系统结构

由于塑件的形状是各种各样的,必须根据型腔内的温度分布、浇口位置等设计不同的冷却系统。

5.9.3.1 型腔冷却系统结构

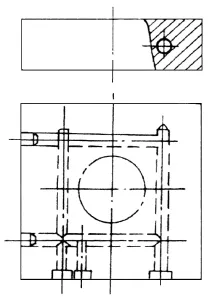

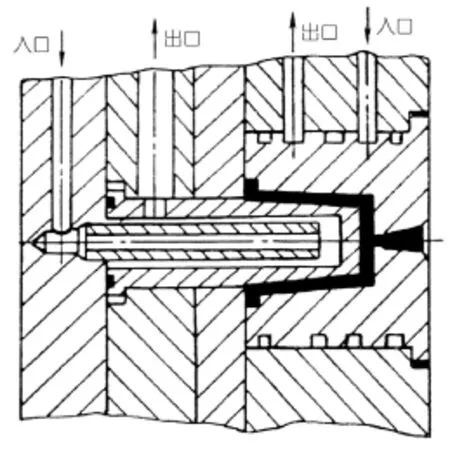

最常见的型腔冷却水槽结构如图302所示,采用钻孔的方法比较容易加工,用堵头使冷却水沿指定方向流动。图303所示为型腔开设环形冷却水糟的形式,这种结构一定要很好地密封。图304所示为比较深的圆形制件型腔冷却形式。

图302 型腔冷却水槽结构

图303 型腔开设环形冷却水槽

图304 比较深的圆形制件型腔冷却

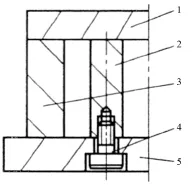

图305 喷射式冷却

5.9.3.2 型芯冷却系统结构

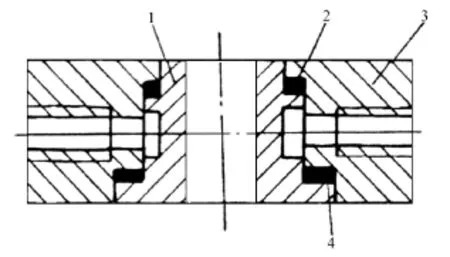

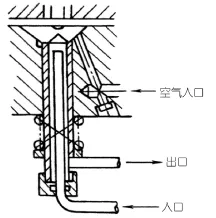

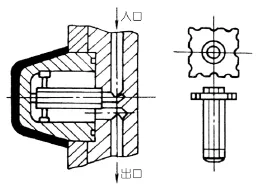

型芯的冷却结构根据塑件的深度、宽度等大小不同而异。除图295至图300所示结构外,还使用喷射式循环水路或冷却水与压缩空气并用的情况。图305所示为主要冷却回路在定模型腔,沿浇口附近成环状回路,型芯为喷射式冷却。图306所示为冷却水与压缩空气并用的结构, 在推出杆内设有喷射的冷却水路,压缩空气起冷却及进气作用。 图307所示是为了扩大冷却型芯的上面,使用了没有冷却水通孔的特殊隔板,提高了冷却效果。

图306 冷却水与压缩空气并用的结构

图307 特殊隔板冷却型芯结构

5.9.4 加热装置的设计

当注塑成型工艺要求模具在80℃以上工作时,模具中必须设置有加热功能的温度调节系统,换句话说,就是模具中必须带有加热装置。根据热源不同,模具加热装置的种类很多,如采用各种热水、热油和蒸汽的加热装置以及各种电加热装置等。除了电加热之外,对于各种加热介质,均需要在模内开设相应的循环回路,其设计方法可以类比冷却水路。电加热装置是当前应用比较普遍的温度调节系统,它具有结构简单、温度调节范围较大和加热清洁、没有污染等优点。

5.9.4.1 电加热的方式

模具中可以使用的电加热装置有两大类型,一种是电阻加热,另一种是感应加热。由于感应加热装置结构复杂,体积又大,通常很少采用。下面是三种常用的电阻加热方式。

(1)电阻丝直接加热 这种方式将事先绕制好的螺旋弹簧状电阻丝作为加热元件,外部穿套特制的绝缘瓷管后,装入模具中的加热孔道,一旦通电,便可对模具直接加热。这种方式的特点是加热结构简单、价格低廉;但电阻丝与空气接触后容易氧化损耗、使用寿命不长、耗电量也比较大,并且也不大安全,必须注意模具加热部分与其他部分的绝缘问题。

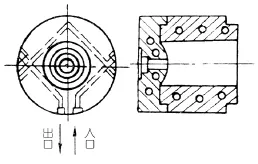

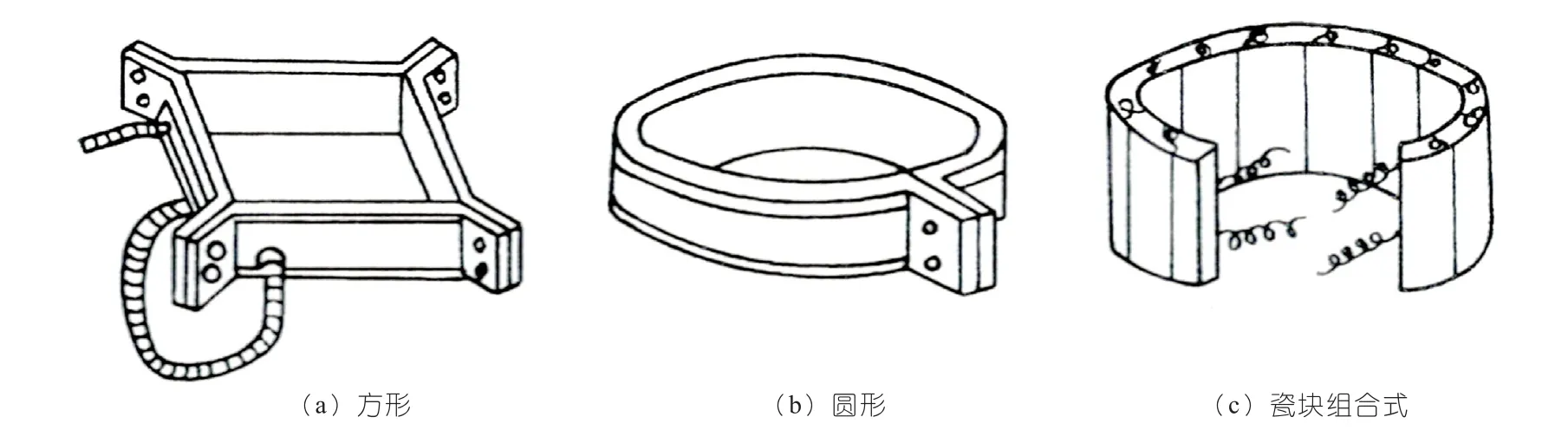

(2)电热环加热 电热环也称为筒式加热元件,它是将电阻丝绕制在云母片上之后,再装夹进一个特制框套内而制成的。如果框套为金属材料,则框套与电阻丝之间须有云母片绝缘。图308所示是三种电热环形式,使用时可以根据模具加热部位的形状进行选用。如果模具中不便使用电热环,也可以采用平板框套构成的电热板。

图308 电热环形式

电热环加热的特点是框架结构简单,制造容易,使用和更换也比较方便,必要时也可按照模具加热部分的形状进行制造;它的缺点是耗电量较大。

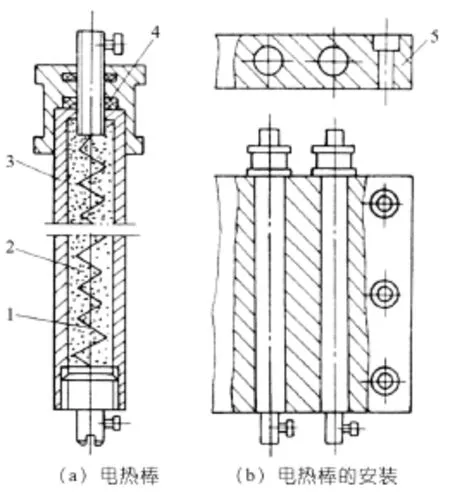

(3)电热棒加热 如图309所示,电热棒是一种标准加热元件,它由具有一定功率的电阻丝和带有耐热绝缘材料的金属密封管构成[见图309(a)]。使用时,只要将其插入模具或加热板中的加热孔内进行通电即可。电热棒式加热的特点是使用和安装方便;但是开设加热孔时,受型芯、成型镶块和推出脱模零件安装位置限制。

5.9.4.2 电加热装置的功率计算

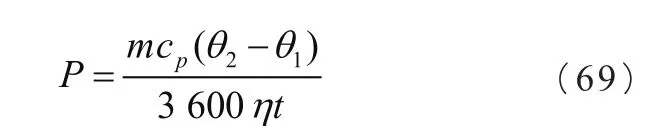

(1)计算法 电加热装置加热模具需用的总功率可用下式计算:

式中:P——加热模具需用的电功率,kW;

m——模具的质量,kg;

cp——模具材料的比热容,[kJ/(kg·K)];

图309 电热棒及其安装

θ1——模具的初始温度,℃;

θ2——模具要求的加热温度,℃;

η——加热元件的效率,约为0.3~0.5;

t——加热时间,h。

(2) 经验法 计算模具电加热装置所需的总功率是一项很复杂的工作,事先必须对模具进行准确的热分析和热计算。因此,式(69)实质上也是—种比较粗略的概算方法。生产中为了方便起见,也可以根据加热方式和模具的大小,采用下面经验数据计算单位质量模具的电加热功率。

a.电热环加热。小型模具: Pu=40 W/kg;大型模具Pu=60 W/kg。

b.电热棒加热。小型模具(40 kg以下):Pu=35 W/kg;中型模具(40~100 kg);Pu=30 W/kg;大型模具(100 kg以上):Pu=20~20 W/kg。

5.9.4.3 电加热装置的设计要求

设计电阻式电加热装置时,除了设计加热元件之外,模具中加热孔道的布排、电热环的安装部位和电气控制系统也非常重要 。通常均要求能在模具中合理地开设加热孔道、合理地选择电热环的安装部位及其形状,以便能使模具温度保持均匀—致。对于电气控制系统,均要求系统能够准确地控制和调节加热功率及加热温度,防止因功率不够达不到模温要求,或因功率过大超过模温要求。

5.10 模架设计

5.10.1 概述

模架是注塑模的骨架和基体,模具的每一部分都要“寄生”于其中,通过它将模具的各个部分有机地联系在—起。从市场买来的标准模架—般由定模座板 (或叫定模板、定模底板)、定模固定板、动模固定板、动模垫板(或叫支承板)、垫块(或叫垫脚、模脚、支承块)、动模座板(或叫动模板、动模底板)推出固定板、推出垫板(或叫推出底板)、导柱、导套、复位杆等组成。另外,根据需要,还有特殊结构的模架,如点浇口模架、带推板推出的模架等。模架中其他部分要根据需要进行补充,如精定位装置、支承柱等。

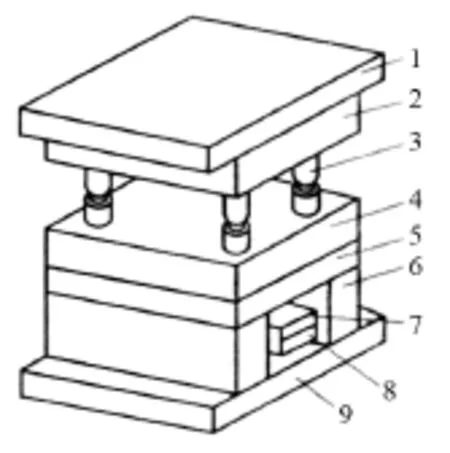

图310所示为最常用的一种注塑模标准模架。

5.10.2 固定板及垫板

固定板是用以固定凸模或型芯、凹模、导柱、导套、推杆等的。为了保证凹模、型芯或其他零件固定稳固,固定板应有—定的厚度,并有足够的强度。—般用45钢制成,最好调质硬度为235 HBW。

图310 最常见的注塑模架

垫板是盖在固定板上面或垫在固定板下面的平板,它的作用是防止型腔、型芯/凸模、导柱、导套或推杆等脱出固定板,并承受型腔或型芯/凸模或推杆等的压力,因此它要具有较高的平行度和硬度。—般用45钢,经调质处理硬度为235 HBW,或50、40Cr、40MnB、40MnVB、45Mn2 等,调质处理硬度为235 HBW,或结构钢 Q235~Q275。在有些场合,只需固定板或由于固定方式的不同,可省去垫板。定模垫板通常就是模具与注塑机连接处的定模板。动模垫板还起到了支承板的作用,其要承受成型压力导致的模板弯曲应力。

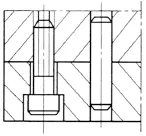

垫板与固定板的连接方式常采用螺钉联接,在需要保证固定板与垫板之间的位置时,还要加销钉定位,如图311所示。

图311 垫板与固定板的联接

5.10.3 支承件

(1) 垫块(支承块)它的主要作用是在动模座板和动模垫板之间形成顶出机构的动作空间,或是调节模具的总厚度,以适应注塑机的模具安装厚度要求。

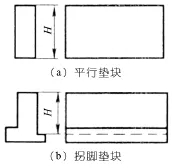

垫块的结构形式如图312所示。平行垫块[见图312(a)]常用于大型模具;拐角垫块[又叫模脚,见图312(b)],省去了动模板,常用于中小型模块。

垫块一般用中碳钢制造,也可用Q235钢制造,或用HT200、球墨铸铁等制造。

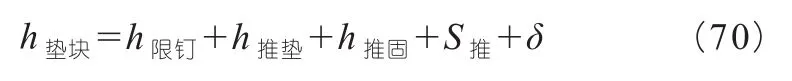

垫块的高度不能过高,也不能过低。垫块的高度计算式如下:

图312 垫块的形式

式中: h垫块——垫块的高度;

h限钉——推出板限位钉的高度;

h推垫——推出垫板的厚度;

h推固——推杆固定板的厚度;

S推——脱出塑件所需的推出行程;

δ——表示推出行程的余量,一般为3~6 mm,以免推出板顶到动模垫板。

另外,若在推出板与动模垫板之间加入弹簧作复位或起平稳、缓冲作用时,则垫块高度还要再加上所用弹簧并紧后的高度。若不用限位钉,则把h限钉=0代入上式计算即可。

模具组装时,应注意所有垫块高度应一致,否则由于负荷不均匀会造成动模板损坏。

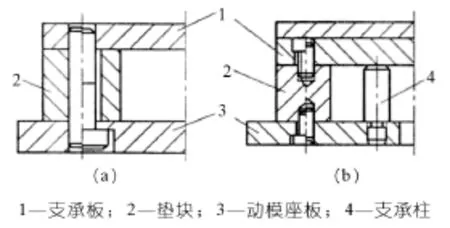

垫块与动模座板和动模垫板之间可以不用销钉定位,要求高时可用销钉定位,如图313(a)所示。另外当动模座板与动模垫板之间采用间接连接时,动模垫板与垫块之间要用螺钉、销钉连接,动模座板与垫块之间也要用螺钉、销钉连接,如图313(b)所示。

图313 垫块的连接及支承柱的安装形式Ι

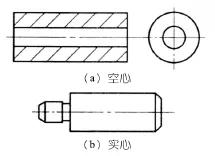

(2)支承柱 大多数模具要求在推出空间之间的面积上加以补充支承,通常采用圆柱形支承柱(空心或实心),如图344所示。有时它还能起到对推杆固定板导向的作用。支承柱的连接方式如图313(b)和图315所示。支承柱的工作高度必须与垫块的工作高度一致。支承柱的个数通常可为2、3、4、6、8等,尽量均匀分布,一般应根据动模垫板的受力工作状况以及可用的空间而定。

图314 支承柱的形式

图315 支承柱的安装形式Ⅱ

支承柱可用45钢,经调质处理硬度为235 HBW。

5.10.4 吊装设计

对于大、中型模具,为方便模具在制造、装配、装模生产和储运,通常在模具上开设一定尺寸的吊装螺孔,以便安装吊环。小型模具可不进行吊装设计,但有时根据需要,也可设计吊装螺孔。

吊装螺孔通常在动模板、动模垫板、动模固定板、定模固定板、定模板、垫块、推出板等上均需开设。一般螺孔位置在模具装于卧装于注塑机上时,模板上下端面的中央,或模具立装于角式注塑机时,模板左右端面的中央。若在一个端面上需开设两个螺孔,则在端面上沿中心对称开设。另外,在尺寸较大且较沉的型芯/凸模、凹模等镶块上的适当位置也需开设吊装螺孔。螺孔尺寸的大小要保证吊环的强度足够,并能使吊环的螺牙全部利用,即要保证螺孔有一定的深度 。

5.11 模具标准件

标准化设计能提高效益,缩短生产周期。所以设计时要参阅有关的标准。

注塑模具标准件的相关国家标准如下:

(1)推杆(GB/T4169. 1—2006)

(2)直导套(GB/T4169.2—2006)

(3)带头导套(GB/T4169.3—2006)

(4)带头导柱(GB/T4169.4—2006)

Abstract:Injection molding process and mold design is an integrated science with continuous development. Not only with the improvement of polymer materials synthesis technology, innovation of injection molding equipment and maturity of molding process, it will be also developing with penetration of computer technology, rapid prototyping technology, numerical simulation technology and digital application technology in the fi eld of injection molding processing. This lecture mainly include: Injection mold structure and classifi cation, injection-molded part design, injection molding process, the relationship between injection molding machine and mold, Injection mold design, special injection mold, injection mold CAD and its intelligent system.

Key words:injection molding; injection process; injection mold; mold design

(未完待续)

(5)带肩导柱(GB/T4169.5—2006)

(6)垫块(GB/T4169.6—2006)

(7)推板(GB/T4169.7—2006)

(8)模板(GB/T4169.8—2006)

(9)限位钉(GB/T4169.9—2006)

(10)支承柱(GB/T4169. 10—2006)

(11)圆形定位元件(GB/T4169. 11—2006)

(12)推板导套(GB/T4169. 12—2006)

(13)复位杆(GB/T4169.13—2006)

(14)推板导柱(GB/T4169. 14—2006)

(15)扁推杆(GB/T4169.15—2006)

(16)带肩推杆(GB/T4169. 16—2006)

(17)推管(GB/T4169.17—2006)

(18)定位圈(GB/T4169.18—2006)

(19)浇口套(GB/T4169.19—2006)

(20)拉杆导柱(GB/T4169.20—2006)

(21)矩形定位元件(GB/T4169. 21—2006)

(22)圆形拉模扣(GB/T4169.22—2006)

(23) 矩形拉模扣 (GB/T4169. 23—2006)

上述模具标准件的形状及尺寸参见有关国家标准资料。