纳米纤维粉对NBR/CR并用胶的性能影响研究

魏虎,赵桂英,周奔,王忠光

(徐州工业职业技术学院,江苏 徐州 221140)

鞋子与人类的生活密切相关,鞋大底是鞋子的主要部件;橡胶具有优良的弹性、耐磨性、保暖性和防水性能等特点,是用量最大的鞋底材料;合理选择生胶的类型及配合体系满足鞋底穿着的舒适性和防滑性是十分必要的[1~2]。丁腈橡胶(NBR)具有良好的耐磨性、耐介质性能、耐老化性及气密性;氯丁橡胶(CR)除具有一般橡胶的优良物性外,还具有耐候、耐油、耐化学品等优良的特性;NBR/CR共硫化过程中,能生成共同的牢固化学键,形成统一空间网络结构,硫化胶的滞后损失小,动态模数低,耐热老化性能好,用作鞋底胶有利于提高鞋底的耐磨性和防滑性[3]。

补强剂是橡胶制品的主要原材料之一,用量约为整个原材料的10%~15%;浅色橡胶制品通常采用白炭黑、滑石粉、碳酸钙、陶土等填充补强剂;其中白炭黑具有超强的黏附力、抗撕裂及耐热抗老化性能,但其价格较高;纳米纤维粉是由纤维状镁铝硅酸盐一维纳米材料表面改性而成,其来源广泛,价格低廉,物理化学性能稳定,纯度高,不含杂质、多环芳烃,重金属含量符合欧盟标准,绿色环保;经特殊的表面处理,可以保持良好的分散能力,对橡胶具有较好的补强效果[4]。

选用NBR和CR并用为主体材料,以沉淀法白炭黑为补强剂,采用经表面处理的纳米纤维粉(R51、R11及R01)部分替代白炭黑(WCB),研究了不同填充剂对NBR/CR并用胶工艺性能、力学性能、耐磨性及老化性能的影响,以期通过补强剂的合理并用,扩大纳米矿物粉体材料的应用范围,为深入研究和开发浅色鞋底防滑材料提供参考依据。

1 实验

1.1 原料及仪器

原料:丁腈橡胶,上海西郊橡胶制品厂产品;氯丁橡胶,上海山橡化工有限公司产品;白炭黑WCB,连云港连吉化学工业有限公司产品;纳米纤维粉R51、R11、R01,均为玖川科技有限公司产品;氧化锌、硬脂酸,中国石化南京化工厂产品;古马隆树脂、DOP、PEG-4000、Si69,硫磺、促进剂及防老剂等均为市售产品。

仪器:XK-160型开炼机、QLB-50D/Q型平板硫化机,均为无锡第一橡塑厂;GT-M2000-A型无转子硫化仪、电脑拉力机,均为台湾高铁科技股份有限公司;阿克隆磨耗机:江都市精诚测试仪器有限公司;冲片机CP-25、邵氏硬度计:江都市试验机械厂;CS-130/90热空气老化箱,南京五和实验设备有限公司。

1.2 胶料配方

丁腈橡胶,60(质量份,下同);氯丁橡胶,40;氧化镁,4;氧化锌,5;硬脂酸,1.5;古马隆10:5;DOP:10;硫磺,1.5;促进剂,3;防老剂,2;填料为变量,分别为白炭黑40,白炭黑30/R-51 10,白炭黑30/R-11 10,白炭黑30/R-01 10。

1.3 试样制备

先对CR进行塑炼,然后加入NBR混合均匀后,调整辊距为0.5 mm,进行混炼操作,依次加入古马隆、氧化镁、硬脂酸、防老剂等小料,然后分批加入WCB(或纳米纤维粉)、Si69、PEG-4000和DOP等混炼,最后加入氧化锌、硫磺、促进剂等,吃粉后进行小辊薄通、打三角包、下片;经停放后测胶料的工艺正硫化时间T90,并用平板硫化机制备相关的测试试样。

1.4 性能测试

按GB/T16584—1996测试胶料的硫化特性,温度设为160℃;拉伸、撕裂分别按GB/T528—2009、GB/T 529—2008测试;耐磨性按GB/T1689—2006测试;热老化试验按GB/T3512—2001进行测试,条件为 :100℃ ×72 h.

2 结果与讨论

2.1 填充剂对胶料硫化特性的影响

无转子硫化仪能连续、直观的绘制出胶料的整个硫化历程图,其主要参数为焦烧时间T10、工艺正硫化时间T90、最大转矩MH及最小转矩ML等;其中T90可作为硫化工艺的主要参数。表1为不同填充剂对胶料硫化特性的影响。

从表1可见,纳米纤维粉填充胶料的焦烧时间均大于白炭黑填充胶料的焦烧时间,其中填充R-51胶料的焦烧时间最长,达到94 s,可见R-51对胶料的焦烧时间影响较大;整体来看,4个配方胶料均具有较长的诱导期,可避免因胶鞋出型过程中加料返回次数多,受热时间长,导致自烧的可能,其加工工艺性能好;另外,添加纳米纤维粉胶料的T90明显小于白炭黑胶料的T90,而工艺正硫化时间的减少有利于缩短硫化工艺,节约能耗,提高生产效率;原因是经表面处理的纳米纤维粉R-51、R-11和R-01表面呈碱性,可提高硫化速度;其中,填充R-01 胶料的T90最小,其生产效率最高;而白炭黑表面呈酸性,易吸附胶料中的活性剂,因此,其硫化时间相对较长。

2.2 填充剂对胶料力学性能的影响

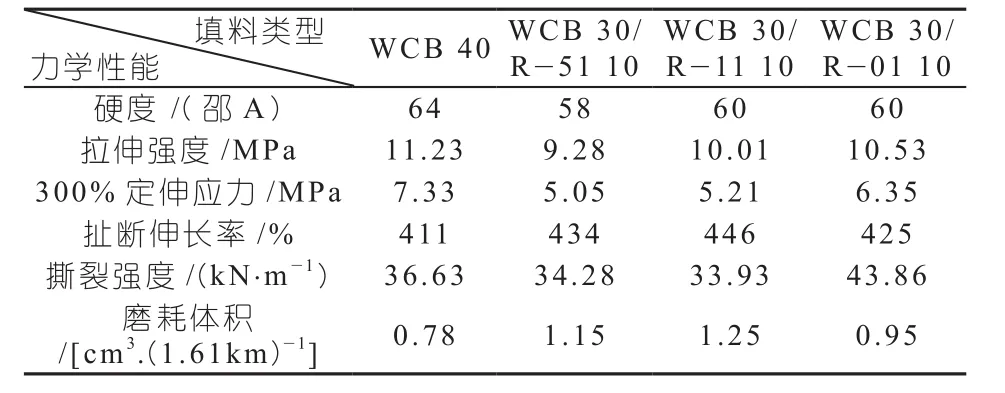

表2为不同填充剂对胶料力学性能的影响。

表 2 不同填充剂对胶料力学性能的影响

从表2可以看出,胶料的拉伸强度由大到小的顺序为:WCB>R-01>R-11>R-51,说明白炭黑填充胶的补强性能最好,其拉伸强度达到11.23 MPa,R-01填充胶的拉伸强度次之;整体来看,白炭黑和纳米纤维粉填充胶的拉伸强度相差不太明显,说明纳米纤维粉在橡胶中具有较好的补强性;定伸应力、硬度在一定程度上反映了胶料的抗变形的能力,从表2可以看出,白炭黑填充胶的硬度和300%定伸应力均大于纳米纤维粉填充胶;对比3种纳米纤维粉填充胶,R-51填充胶的硬度和300%定伸应力最小;可见纳米纤维粉具有降低硬度的效果,而低硬度可增加鞋底胶与地面的接触面积、提高吸附性,增加相互间的摩擦力,从而改善鞋大底的防滑性能[5]。

4个配方中伸长率由大到小的顺序为:R-11>R-51>R-01>WCB;撕裂强度最大的是R-01胶料,高达43.86 kN/m,白炭黑填充胶次之,最小的是R-11填充胶,为33.93 kN/m,说明纳米纤维粉的表面处理方法对胶料撕裂性能影响较大。

耐磨性是鞋底胶的主要性能指标之一,它反映了鞋大底的使用寿命;耐磨性通常用磨耗体积来表示,其数值越小,胶料的耐磨性越好;从表2可以看出,添加纳米纤维粉胶料的磨耗体积均大于白炭黑胶料,说明纳米纤维粉与橡胶结合的网络紧密度不如白炭黑,减弱了抗磨损的能力[6];其中添加R-01胶料的耐磨性好于其他两种胶料。

2.3 填充剂对胶料老化性能的影响

表3为不同填充剂对胶料老化性能的影响。

从表3可以看出,老化后胶料的硬度较老化前均有明显的上升,硬度变化值最大的是R-51胶料,最小的是白炭黑胶料;而老化后胶料的拉伸强度和伸长率较老化前呈下降趋势;拉伸强度变化百分率最大的是白炭黑胶料,最小的是R-51胶料;伸长率变化百分率由大到小的顺序为:WCB>R-11>R-51>R-01;综合老化前后拉伸强度、伸长率变化百分率可知,三种类型的纳米纤维粉胶料的老化性能相差不大,均好于白炭黑胶料;原因可能是纳米纤维粉为长径比较大的纤维状结构,其比表面积大,可以延长小分子在橡胶中扩散的路径,有效地降低热、氧以及臭氧等的侵袭而导致分子结构发生变化[7]。

表 3 不同填充剂对胶料老化性能的影响

对比三种纳米纤维粉填充胶的力学性能、耐磨性,R-01填充胶的力学性能、耐磨性与白炭黑填充胶的性能接近,同时具有良好的老化性能;对照鞋底胶料的性能指标,总体来看,R-01胶料的综合性能最好。

3 结论

(1)纳米纤维粉部分替代白炭黑能提高胶料的抗焦烧性能,缩短硫化时间,提高生产效率。

(2)纳米纤维粉部分替代白炭黑降低了胶料的硬度、拉伸强度,增加了伸长率、撕裂强度和磨耗体积;其中添加R-01胶料的力学性能与白炭黑胶料的性能相差不大,但明显大于R-51和R-11填充胶的性能。

(3)经热空气老化试验后,填充胶的硬度增加,拉伸强度和伸长率降低,纳米纤维粉填充胶的老化性能优于白炭黑填充胶。

(4)综合考虑力学性能、耐磨性及老化性能,R-01填充胶的性能最优,在降低成本,改善工艺性能的同时,胶料硬度的降低有利于增加鞋底胶与接触面的吸附力和摩擦力,提高鞋大底的防滑性能。

[1] 陆正辉.影响鞋底静态防滑性能因素分析[J].皮革与化工,2013,30(5):13~17.

[2] 叶正茂.鞋类防滑性能试验方法的研究[J].中国个体防护装备,2013,04:35~38.

[3] 王海燕.丁腈橡胶/氯丁橡胶共硫化及补强性能研究[D].青岛:青岛科技大学,2013.

[4] 董凌波,吕丹丹.橡胶纳米复合材料的制备方法及研究进展[J].特种橡胶制品,2011,32(4):59~63.

[5] 林伟,薛智华,唐振华,等.黏性橡胶鞋底材料的配方设计与物理性能的研究[J].轻工科技,2015,07:48~49.

[6] 赵桂英,张小萍,王忠光.橡塑型洗衣机脚垫的配方设计[J].吉林化工,2014,01:11~14.

[7] 尹慧等.凹凸棒土/丁腈橡胶纳米复合材料性能研究[J].中国非金属矿工业导刊,2011,04:24~27.