热激励参数对管道缺陷区域热生成率影响的有限元分析

张 懿,张云伟,樊阳阳,苟 爽

(昆明理工大学信息工程与自动化学院,云南 昆明 650500)

0 引言

现今,管道已经成为工业领域不可替代的重要介质输送工具,尤其在燃气、石油的运输中是其他输送工具无法比拟的[1-2]。由于红外热成像检测技术具有无损、无磁、非接触、无需耦合、快速实时、动态检测距离等优点,在埋地管道内部缺陷检测方面具有较好的应用前景[3-9]。但直接使用管道自然温度场进行热成像难以保证对缺陷的有效分辨率,需要对管道表面进行主动加热形成可控温度场[10]。目前使用的油气输送管道主要为碳钢材料,可以利用电磁感应加热技术在管道内表面形成可控温度场,进而采集红外热图像以分析是否存在缺陷[11]。由于在电磁感应加热过程中,管道表面的热生成率是决定温度场分布的重要因素,而热生成率受电流频率、提离高度、输入电流密度等电磁感应热激励参数的影响,因此,分析这些热激励参数对管道缺陷区域热生成率的影响变化关系,对于实际的红外热成像检测装置设计具有重要的指导意义[12]。

但是,三维传热是一个十分复杂的过程,其作用的机理并不能简单用数学表达式来阐述,通过解析方法难以实现对上述问题的有效分析[13-15]。为了解决这一问题,本文基于有限元分析方法,利用ANSYS软件模拟对含有典型圆形缺陷的管道内表面进行电磁感应加热,分析电流频率、提离高度、输入电流密度这三个主要的热激励参数的变化对加热区域热生成率的影响关系。

1 基于ANSYS的有限元建模

ANSYS是一个功能非常强大的有限元分析软件,能够同时分析电磁、结构、热、流体、及声学等多物理场耦合程序。常见的耦合场有:电磁-热耦合、磁-流耦合、体热-结构耦合、热-电耦合、结构-电磁-热耦合等等。ANSYS电磁-热耦合分析主要是基于电磁感应原理、能量守恒定律、传热学原理、有限元分析方法等原理。

热激励参数对管道缺陷区域热生成率影响的有限元分析,实质是一个电磁-热耦合分析问题。相对于单一物理场的分析,耦合场分析要复杂得多,耦合场的分析方法可以分为直接耦合和间接耦合两种分析方法。直接耦合解法的耦合单元只需要通过一次求解便能够求出耦合场的分析结果。间接耦合是将两个或者多个场按照一定的顺序排列,然后一个一个进行求解,首先计算第一个物理场,然后将其计算的结果当做载荷加载到即将计算的下一个物理场再进行计算[13]。针对本文所要研究的问题,采用间接耦合法更适合。

1.1 仿真对象

输送油气的管道多为碳钢材质,为了模拟真实情况,本文以管径Φ600 mm的管道为仿真对象,材质为45#钢,厚度为10 mm。为了便于研究,截取管道中长和宽均为100 mm的一个区域为被加热工件进行建模,在区域中央设置一个Φ2 mm的圆形缺陷,缺陷深度穿透管道。另一个重要的工件为电磁感应加热线圈,线圈为圆形,线圈放置在被加热工件凹面的一侧,线圈低端与被加热工件表面的距离为提离高度。

1.2 前处理

前处理包括有限元模型的建立、定义单元类型和材料属性、网格划分。

(1)有限元模型的建立

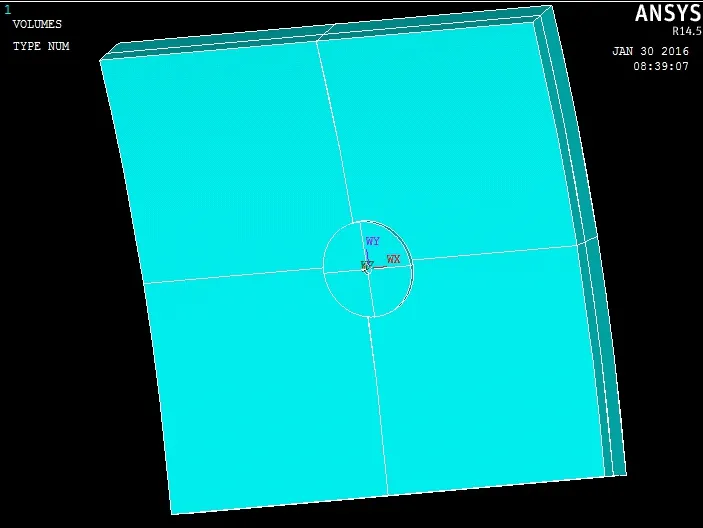

首先建立仿真对象的有限元模型。ANSYS中有限元模型的建立有两种方法[12],第一种是通过使用外部的制图软件建立模型,例如:AutoCAD、Pro/E、SolidWorks等,然后将建立好的模型导入到ANSYS软件中即可,适合大型复杂模型的建立;另一种是使用 ANSYS软件自带的建模功能,适用于较为简单的模型。由于本文所需的模型结构较简单,使用ANSYS自带的模型建立功能即可,针对前面仿真对象建立好的模型如图1所示。

图1 被加热工件和线圈模型Fig.1 Heated workpiece and coil model

(2)定义单元类型和材料属性

模型建立好之后,需要定义各物理场分析所采用的单元类型,并设置相应单元的物理属性。由于被加热工件与线圈之间存在一定的间隙,因此,也需要间隙内的空气定义单元类型及属性。对于被加热工件,感应加热数值模拟计算需要用到的物理参数有:相对磁导率、电阻率、导热系数、比热容等。在电磁感应加热过程中,金属材料 45#钢的物理参数会随着温度的升高发生变化,对于电磁-热耦合的分析,虽然不需要对工件加热过高的温度,但为了得到更加准确的结果及模拟精度,必须根据温度的变化不断地更新材料的物理参数。表1为电磁-热耦合分析中各个物理场的单元类型及其物理属性的设置。

表1 单元选择及材料特性Tab.1 Unit selection and material properties

其中:MURX(T)为相对磁导率,RSVX(T)为电阻率,KXX(T)为导热系数,C(T)为比热容。

(3)网格划分

网格划分的质量好坏直接影响到数值分析结果的精度以及计算过程中的效率,网格划分的过密会导致计算量过大,网格划分的过于稀疏,会导致计算精确度低。由于电磁感应中集肤效应的存在,网格划分密度由表面向内部逐渐递减。其次,考虑到主要研究缺陷附近的温度场分布情况,被加热工件表面的网格划分密度由缺陷处向外逐渐递减。

1.3 分析计算

为了便于研究,前处理完成后,接下来就是对工件施加载荷并进行分析计算。对于电磁场的载荷施加,被加热工件、线圈与空气的网格单元选用SOLID117,在电磁场中节点自由度选用磁势(AZ),体积载荷设为电流密度(Source Current Density),单元输出为磁通密度及产生的热生成率。对于温度场的载荷施加,具有唯一的节点自由度(DOF)是温度,体积载荷是内热源。通过命令Main Menu→Solution→Solve→Current LS进入求解步骤。

1.4 后处理

分析计算求解完成后进入后处理,后处理是将仿真的结果以图像、曲线等形式输出,使用General Postproc→Plot Results→Contour Plot→Element Solu→Joule heat generation 命令查看被加热工件上的热生成率。热生成率是指单位时间内单位体积加热对象中生成的热量。

2 热激励参数对热生成率的影响

在对线圈施加载荷时,其主要的热激励参数有电流频率、提离高度、输入电流密度,以上参数会影响被加热工件的热生成率。为了分析以上参数对管道内表面热生成率的影响趋势,采用控制变量的方法来进行仿真分析。

2.1 电流频率的影响

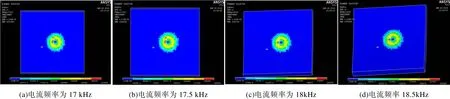

分析计算求解完成后进入后处理,后处理是将仿真的结果以图像、曲线等形式输出,使用General Postproc→Plot Results→Contour Plot→Element Solu→Joule heat generation 命令查看被加热工件上的热生成设置通过线圈两端的电流频率分别为17 kHz、17.5 kHz、18 kHz、18.5 kHz,输入电流密度为 1.667×106A/m2,加热线圈与工件间的提离高度为 1cm,通过有限元分析计算后,被加热工件表面的热生成率分布如图 2 中(a)、(b)、(c)、(d)所示。

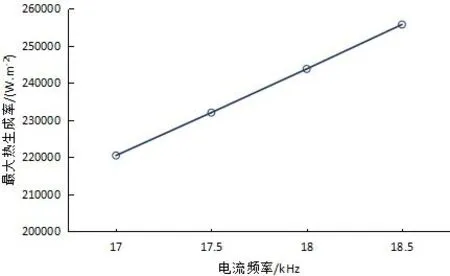

分别取出图中的最大热生成率,可得到其与电流频率的变化关系,如图3所示。

通过仿真结果可以看出:

(1)从被加热工件表面的热生成率分布来看,由于圆环线圈中间的感应强度比两边大很多,因此,工件表面位于中间区域的热生成率相对较高,由中间向外逐渐下降;

(2)不同电流频率下被加热工件表面缺陷处的热生成率均明显高于其他区域,这是由于热流注入试件并在其内部扩散时,如果有缺陷存在,热流的扩散会被缺陷阻挡,热量在缺陷周围堆积而形成较大的热生成率,这一特点将导致温度场分布的差异,利用这种差异可以提取并识别缺陷;

图2 不同电流频率下的热生成率分布Fig.2 Distribution of heat generation rates at different current frequencies

图3 最大热生成率与电流频率的变化关系Fig.3 The relationship between the maximum heat generation rate and current frequency

(3)随着感应加热线圈电流频率的增加,被加热工件表面最大热生成率近似呈线性增加,可见,电流频率的变化将会直接影响工件的加热效率以及最终的加热温度,在实际的红外热成像检测中,需要根据具体的被测材料及需求来选取较为合适的电流频率。

2.2 提离高度的影响

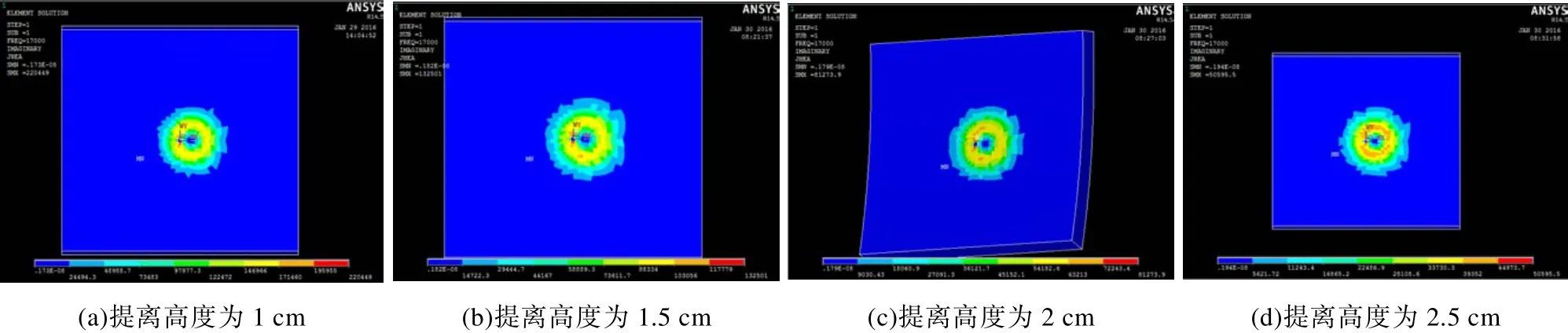

分析计算求解完成后进入后处理,后处理是将仿真的结果以图像、曲线等形式输出,使用General控制电流频率为 17 kHz,输入电流密度为 1.667×106A/m2,调整加热线圈与工件间的提离高度分别为1 cm、1.5 cm、2 cm、2.5 cm,通过有限元分析计算后,被加热工件表面的热生成率分布如图4中(a)、(b)、(c)、(d)所示。

图4 不同提离高度下的热生成率分布Fig.4 Distribution of heat generation rates at different lift-off heights

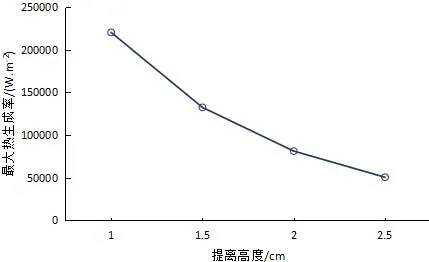

分别取出图中的最大热生成率,可得到其与提离高度的变化关系,如图5所示。

图5 最大热生成率与提离高度的变化关系Fig.5 Relationship between maximum heat generation rate and lift-off height

通过仿真结果可以看出:

(1)被加热工件表面的热生成率分布规律与3.1相同,这里不重复描述;

(2)加热线圈与被加热工件之间的提离高度会影响加热效果,随着提离高度的增加,被加热工件表面的最大热生成率减小,且呈非线性关系,因此,在实际的红外热成像检测装置设计时,保持非接触式加热的同时减小提离高度有利于提高加热效率。

2.3 输入电流密度的影响

分析计算求解完成后进入后处理,后处理是将仿真的结果以图像、曲线等形式输出,使用General控设置输入电流密度分别为 1×106A/m2、1.5×106A/m2、2×106A/m2、2.5×106A/m2,电流频率为17kHz,加热线圈与工件间的提离高度为1 cm,通过有限元分析计算后,被加热工件表面的热生成率分布如图 6 中(a)、(b)、(c)、(d)所示。

分别取出图中的最大热生成率,可得到其与输入电流密度的变化关系,如图7所示。

通过仿真结果可以看出:

(1)被加热工件表面的热生成率分布规律与3.1相同,这里不重复描述;

(2)随着输入电流密度的增加,被加热工件表面的最大热生成率近似呈指数的形式增加,与电流频率对工件的热生成率相比,输入电流密度的大小对加热速率影响更大,但是,在实际的红外热成像检测中,虽然较大的输入电流密度会提高被加热工件生热的速率,同时也会增加系统的功耗,而检测装置是在管道环境下使用,其功耗不宜大,因此,输入电流密度并非越大越好,需要综合考虑加热速率和功耗进行选取。

图6 不同输入电流密度下的热生成率分布Fig.6 Distribution of heat generation rates at different input current densities

图7 最大热生成率与输入电流密度的变化关系Fig.7 Relationship between maximum heat generation rate and input current density

3 结论

本文基于有限元分析方法,利用 ANSYS软件模拟对含有典型圆形缺陷的管道内表面进行电磁感应加热,分析电流频率、提离高度、输入电流密度这三个主要的热激励参数的变化对加热区域热生成率的影响关系,得出如下结论:

(1)随着感应加热线圈电流频率的增加,被加热工件表面最大热生成率近似呈线性增加;

(2)随着提离高度的增加,被加热工件表面的最大热生成率减小,且呈非线性关系;

(3)随着输入电流密度的增加,被加热工件表面的最大热生成率近似呈指数的形式增加;

(4)进行电磁感应加热时,被加热工件表面缺陷处的热生成率明显高于其他区域,这一特点将导致温度场分布的差异,利用这种差异可以提取并识别缺陷。

[1] 沈功田, 景为科. 埋地管道无损检测技术[J]. 无损检测,2006, 28(3): 137-150.

[2] 左延田, 俞厚德. 在用埋地钢质管道管体无损检测技术[J].化工装备技术, 2010, 31(6): 53-56.

[3] 戴景民, 汪子君. 红外热成像无损检测技术及其应用现状[J]. 自动化技术与应用, 2007, 26(1): 1-7.

[4] B. B. Lahiri. S. Bagavathiappan. C. Soumya. Infrared thermography based defect detection in ferromagnetic specimens using a low frequency alternating magnetic field [J]. Infrared Physics & Technology, 2014, 64(5): 125-133.

[5] Hideki ENDO, Takuya KUSAKA. Efficient Inspection for Gas Pipes by Infrared Thermography[J]. Technology Review,2015, 33(2): 50-55.

[6] 王永茂, 郭兴旺, 李日华. 红外检测中缺陷大小和深度的测量[J]. 激光与红外, 2002, 32(6): 404-406.

[7] 杨黎俊, 耿完桢, 姜铃珍等. 红外成象检测中的缺陷大小评估[J]. 无损检测, 1999, 21(2): 65-67.

[8] 王迅, 金万平, 张存林等. 红外热成像无损检测技术及其进展[J]. 无损检测, 2004, 26(10): 497-501.

[9] 姚中博, 张玉波, 王海斗, 等. 纪外热成像技术在零件无损检测中的发展和应用现状[J]. 材料导报, 2014, 28(7): 125-129.

[10] 朱亚昆, 朱志彬, 郑荣部等. 红外热像无损检测的热激励技术[J]. 石油化工设备, 2014, 43(4): 86-89.

[11] 田裕鹏, 周克印, 梁华等. 缺陷红外检测的定量化分析研究[J]. 仪器仪表学报, 2008, 29(11): 2413-1418.

[12] 范丽娟. 基于传热学分析的金属零件缺陷电磁激励红外热成像检测方法[D]. 华东交通大学, 2013.

[13] 赵杰, 李峰, 刘谋军. 基于ANSYS的固定管板式换热器热结构耦合场分析[J]. 新技术新工艺, 2012(7): 37-40.

[14] ZHAO Jing-yuan, WANG Li-ming, LIU Bin, The Finite Element Simulation and Analysis of the Infrared NDT for Inner Defects in Casting Product[J]. Infrared Technology,2008, 30(7): 429-432.

[15] 程亦晗. 平板移动感应加热磁—热耦合场数值模拟研究[D]. 天津大学, 2005.