氯盐体系处理湿法炼锌浮选银精矿试验研究

牛勤学, 周冲冲, 郭 宁

(陕西锌业有限公司, 陕西 商洛 726007)

0 前言

采用常规浸出工艺的湿法炼锌企业,普遍采用浮选工艺从酸浸底流中回收银,产品为银精矿,成分一般为:Ag 0.25%~0.6%、Zn 25%~30%、Cu 1%~2%、Pb 1.5%~2.5%。由于该银精矿采用湿法工艺难以处理,所以湿法炼锌企业通常将其外售给铅冶炼企业作为炼铅原料,而锌、铜对铅冶炼工艺来说属于有害元素,外售时一般不计价,给湿法炼锌企业造成巨大的经济损失。某公司年产20万t电锌,年回收银精矿5 000 t,2013年公司技术人员研究了硫脲法处理银精矿工艺[1],并建成了生产线,但在生产过程中硫脲结晶造成管道、压滤机等设备严重堵塞,导致生产难以正常进行,并且浸出尾渣含银高,银回收率低,生产成本高,置换后液排往湿法炼锌系统造成电解烧板,因而被迫停产。为了解决银精矿堆存占用大量资金的问题,技术人员在氯盐体系处理氧化锌浸出渣的基础上[2],参照NaCl- HCl- FeCl3体系提银热力学分析[3]和FeCl3- HCl- CaCl2水溶液作浸银剂方法[4],经反复试验,研究了适合湿法炼锌浮选银精矿的氯盐体系浸出及分步置换银、铅、铜的工艺技术条件,为湿法炼锌企业通过湿法工艺处理浮选银精矿探索了一条新的途径。

1 试验原理及工艺流程

中和沉锌原理:由Zn- H2O系电位- pH图查得Zn2+水解pH值在6以上[6],置换后液经中和可使Zn2+水解生成Zn(OH)2沉淀进入渣中,pH值越高Zn2+水解越彻底,Zn(OH)2渣经水洗脱氯后,可返回炼锌系统回收锌。

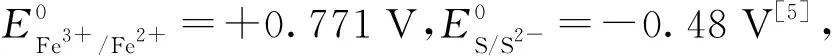

工艺流程见图1。

图1 NaCl- HCl -CaCl2体系处理银精矿工艺流程图

2 试验

2.1 试验原料及设备

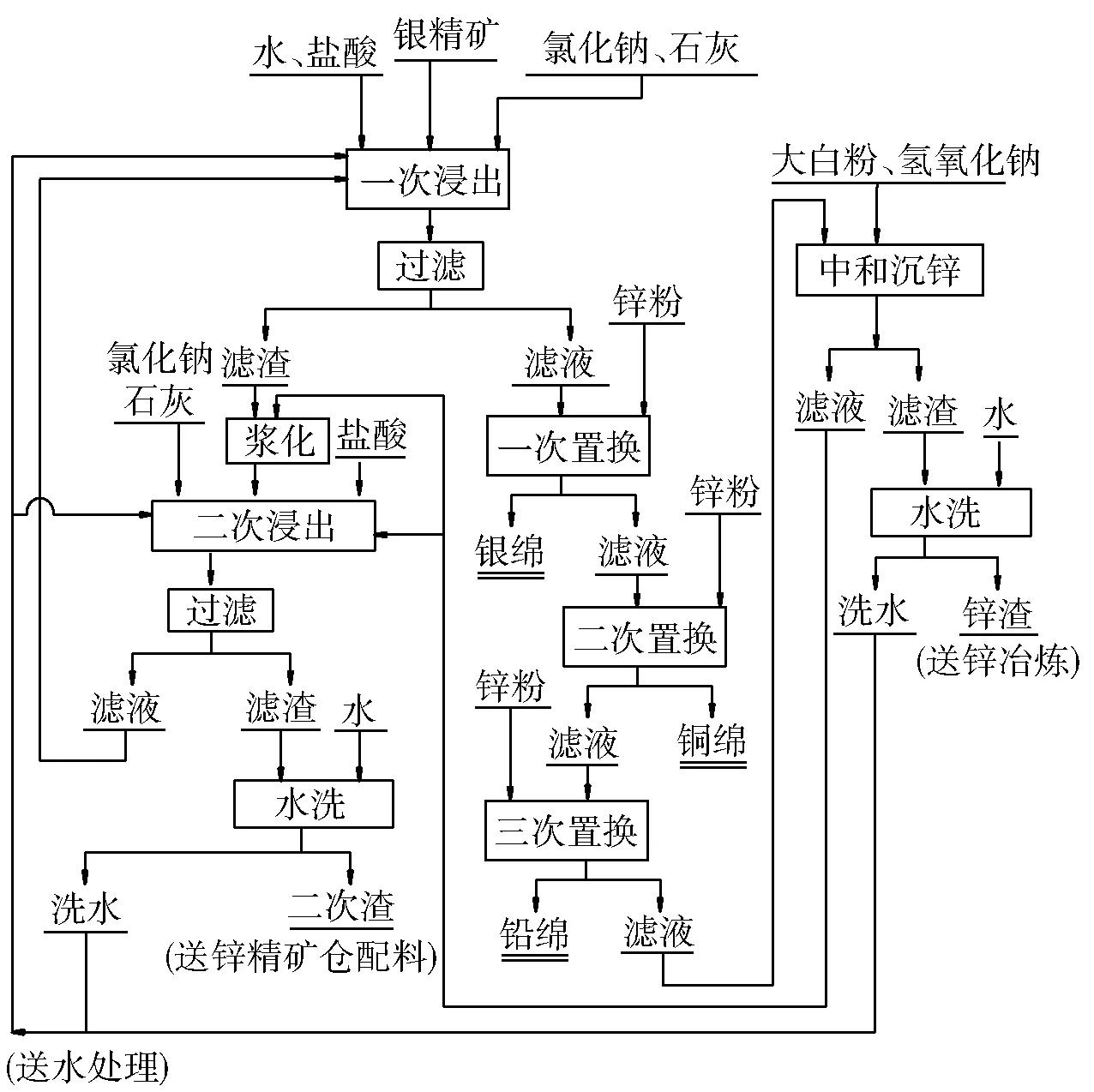

试验原料:湿法炼锌浮选银精矿,成分见表1。

试验试剂:分析纯浓盐酸,工业NaCl,三氯化铁,石灰(氧化钙含量80%),双氧水,电炉锌粉(Zn金属≥93%),工业NaOH,大白粉(主成分为CaCO3)。

试验设备:5 L玻璃烧杯,搅拌器,电热板,抽滤器,0~100 ℃温度计。

2.2 试验方法

2.2.1 浸出

分别探索了FeCl3浓度、反应时间及液固比对银浸出率的影响。有研究称该体系pH值在1.0附近时,溶液中Fe3+氧化能力最强[7],故试验将pH值确定在1.0~1.5。

一段浸出:第一次配罐,在5 L烧杯中加4 L水,搅拌加入65 g石灰,加浓盐酸控制pH值在1.0~1.5之间,继续搅拌使石灰反应完全,加入1 200 g工业NaCl,加热到80 ℃,加入浮选银精矿1 000~1 500 g,加入一定量FeCl3·6H2O,反应过程中每5 min测一次pH值、温度,用浓盐酸调整使过程pH值始终维持在1.0~1.5之间,通过电热板电流调节器调整温度,使过程温度始终维持在80~85 ℃之间,搅拌一定时间后过滤,滤液做分步置换,滤渣做二段浸出,第二次以后配罐用二段浸出液,并根据二段消耗的Cl-量及补水量计算工业NaCl加入量,使NaCl浓度维持在280~300 g/L,其余工艺条件按第一次配罐条件控制。

表1 浮选银精矿成分 %

二段浸出:一段滤渣加4 L水,搅拌加入1 200 g NaCl,用浓盐酸调pH值,通过电热板电流调节器调整温度,反应过程中每5 min测一次pH值、温度,使过程pH值始终维持在1.0~1.5之间,过程温度始终维持在80~85 ℃之间,搅拌一定时间后过滤,滤液返回一段浸出。

2.2.2 分步置换

一段置换银:一段浸出液加热至50~60 ℃,按溶液中三价铁含量和银含量计算锌粉加入量,按理论量的1.1倍加入锌粉置换银,反应1 h后过滤,滤渣为银绵,滤液作为二段置换铜的前液。

二段置换铜:一段置换后液加热至50~60 ℃,按溶液中铜含量计算锌粉加入量,按理论量的1.1倍加入锌粉置换铜,反应1 h后过滤,滤渣为铜绵,滤液作为三段置换铅的前液。

三段置换铅:二段置换后液加热至50~60 ℃,搅拌加入锌粉,反应至pH值4.0~4.5,过滤,滤渣为铅绵,滤液作为中和沉锌的前液。

2.2.3 中和沉锌

为了改善渣性,利于过滤,先用大白粉中和至pH值至6,再用NaOH中和至pH值为8.0,过滤,过滤渣水洗脱氯。

3 试验结果与讨论

3.1 浸出

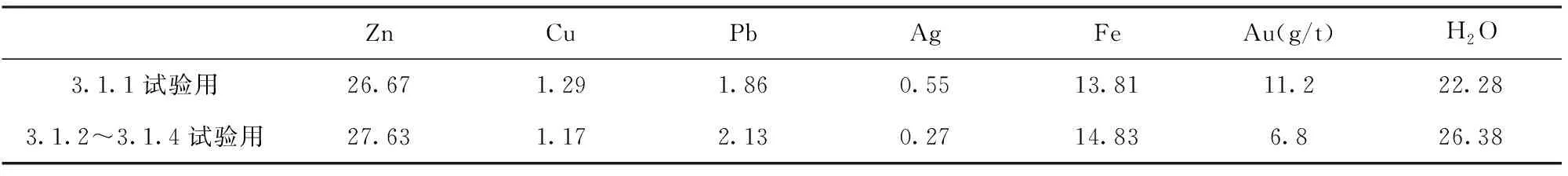

3.1.1 FeCl3加入量对银浸出率的影响

按液固比5∶1、过程温度80~85 ℃、pH值1.0~1.5、反应时间2 h进行两段浸出,其中一段浸出过程加入三氯化铁,三氯化铁加入量分别为(g/L):0、10、20、30、40、50,结果见图2。

图2 三氯化铁加入量对银浸出率的影响

由图2可看出,在一段浸出过程加入三氯化铁可使银的浸出率有所提升,但提升幅度不大。经后序置换试验验证,置换银的过程中三价铁还原需要消耗一定量锌粉,使得锌粉耗量增加,且银绵含银低,难以过滤,弊大于利,故确定浸出过程不加三氯化铁。

3.1.2 液固比对银浸出率的影响

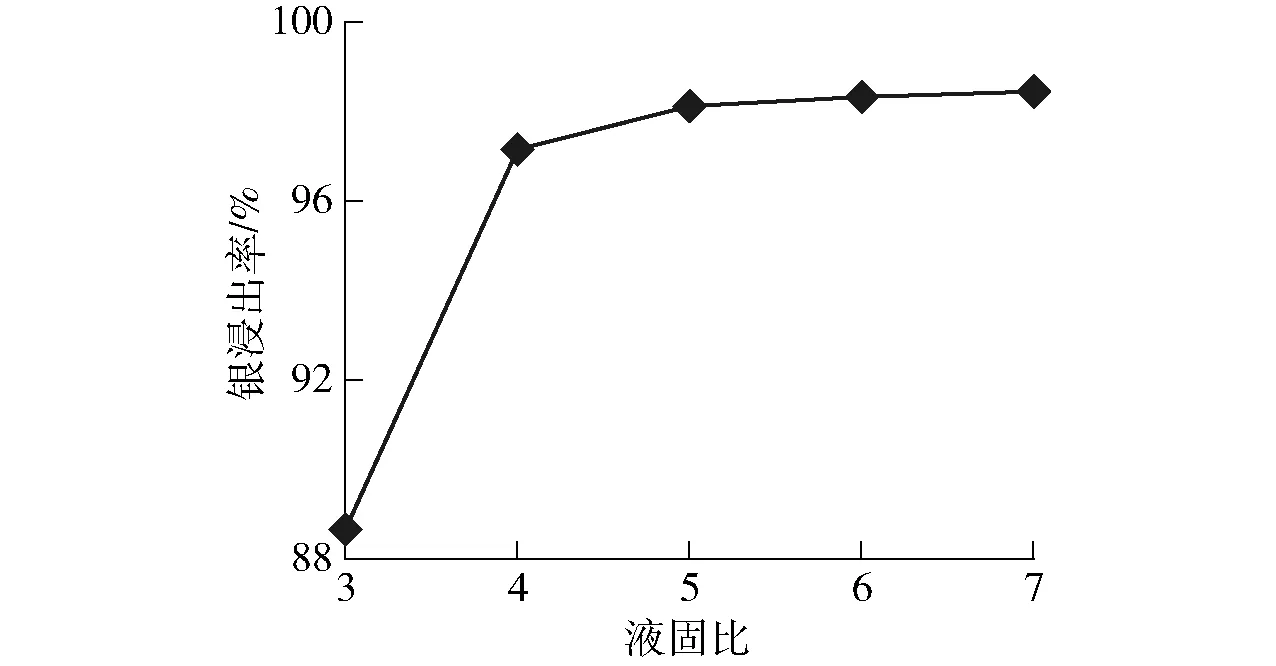

在NaCl- HCl- CaCl2体系下,液固比对银浸出率的影响见图3。

图3 液固比对银浸出率的影响

由图3可看出,银的浸出率随液固比的增大而逐渐提高。液固比为3∶1时,银浸出率为88.66%;提高液固比至4∶1,银浸出率达到97.16%,银浸出率上升较为明显;液固比超过4∶1后,银浸出率变化不明显。考虑到提高液固比,同样的设备能力下,浮选银精矿处理量将减小,导致生产效率降低和处理成本升高。因此,确定液固比为4∶1。

3.1.3 反应时间对银浸出率的影响

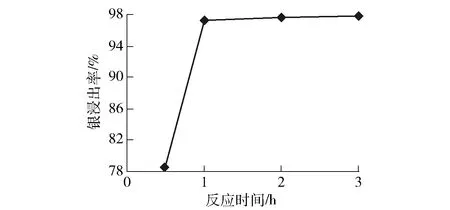

在NaCl- HCl- CaCl2体系下,在液固比4∶1、过程温度80~85 ℃、pH值1.0~1.5的条件下,进行两段浸出,考察了反应时间对银浸出率的影响,结果见图4。

图4 反应时间对银浸出率的影响

由图4可看出,两段浸出反应时间均为0.5 h时,银浸出率低,说明反应时间不足;当两段浸出反应时间均为1 h时,银浸出率高达97%;两段浸出反应时间均延长至2~3 h,浸出率提升不明显。因此,确定两段浸出反应时间均为1 h。

3.1.4 综合验证试验

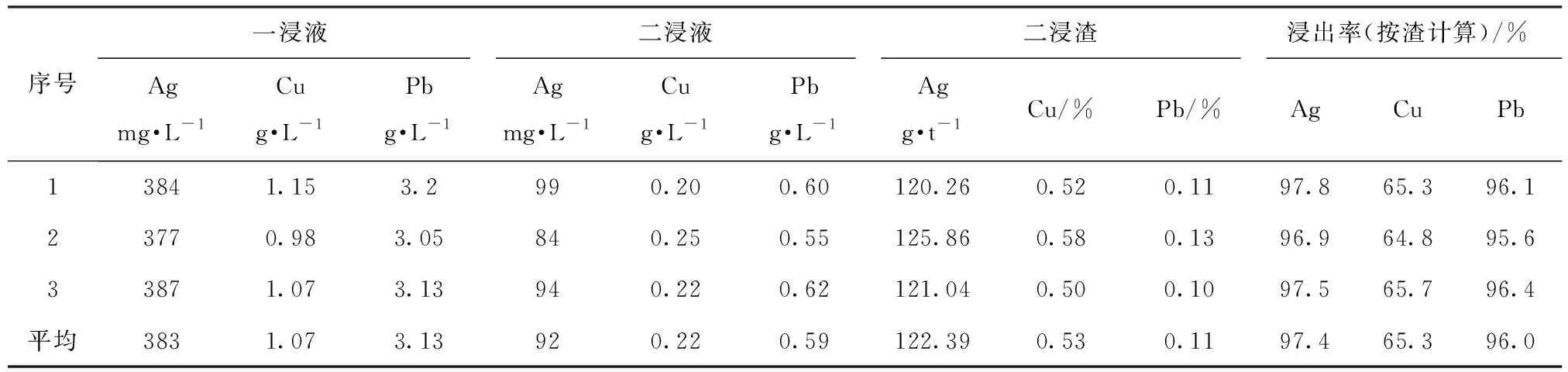

在NaCl- HCl- CaCl2体系下,按液固比4∶1、过程温度80~85 ℃、pH值1.0~1.5,进行两段浸出,两段浸出反应时间均为1 h。综合考察了银、铅、铜的浸出率,试验结果见表2。

由表2看出,该条件下银精矿经两段浸出,二浸渣平均含银122.39 g/t,银的总浸出率平均为97.4%,附属有价金属铅、铜的总浸出率平均为96.0%、65.3%。

3.2 三段置换

一段置换银:一段浸出液加热至50~60 ℃,按溶液中三价铁含量和银含量计算锌粉加入量,按理论量的1.1倍加入锌粉置换银,反应1 h后过滤,试验数据见表3。

由表3数据可见,一段置换采用锌粉置换银,银绵平均含Ag 47.65%、Cu 0.70%、Pb 0.49%、Zn 1.08%。

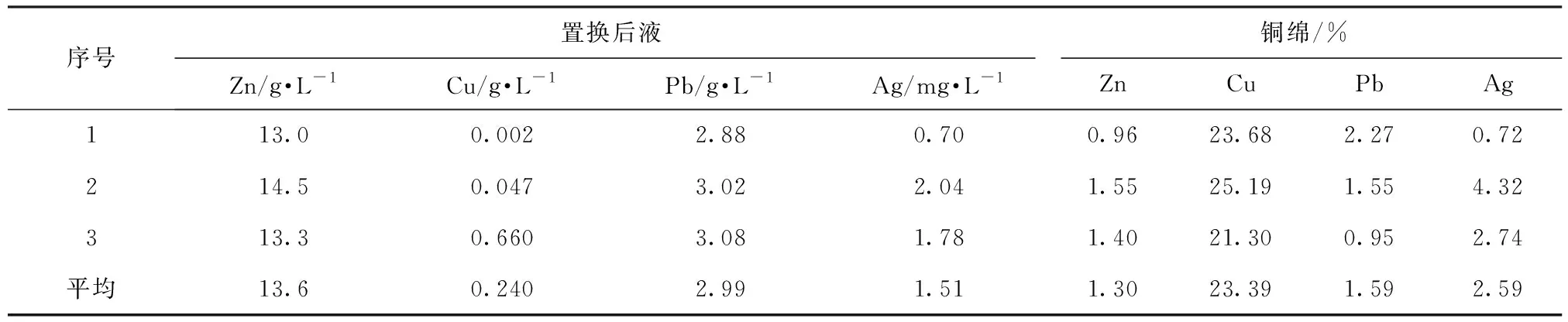

二段置换铜:一段置换后液加热至50~60 ℃,按溶液中铜含量计算锌粉加入量,按理论量的1.1倍加入锌粉置换铜,反应1 h后过滤,试验数据见表4。

由表4数据可见,二段置换采用锌粉置换铜,铜绵平均含Cu 23.39%、Ag 2.59%、Pb1.59%、Zn1.30%。

三段置换铅:二段置换后液加热至50~60 ℃,搅拌加入锌粉,反应至pH值4.0~4.5,过滤,试验数据见表5。

表2 综合验证试验结果

表3 一段置换银试验结果

表4 二段置换铜试验结果

表5 三段置换铅试验结果

由表5数据可见,三段采用锌粉置换铅,试验产铅绵平均含Pb 48.17%、Cu 0.51%、Zn 1.89%。

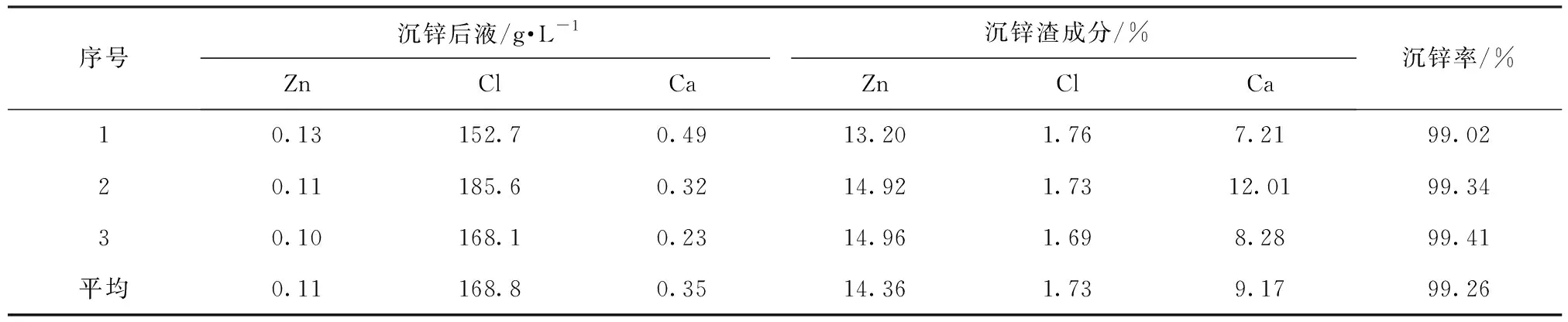

3.3 中和沉锌

考虑用片碱中和,沉锌渣粒度较细,过滤较困难,为了改善渣性,利于过滤,先用大白粉中和至pH值到6,再用NaOH中和至pH值≥8.0,过滤。过滤渣加一定量水进行水洗脱氯。中和沉锌试验数据见表6。

表6 中和沉锌试验结果

从表6数据可见,锌粉置换后液用大白粉和片碱中和沉锌后,沉锌率达99%以上。沉锌渣经水洗后渣含氯由10%降至1.7%左右,洗水量约为浸出配罐体积的1.25倍,该含氯较高的洗水优先用于补充浸出体积,多余的洗水排入污水站进行废水回用处理,沉锌渣可送往湿法炼锌系统浸出、脱氯后生产电锌。

4 扩大试验

按上述流程进行扩大试验,在30 m3PVC材质塑料罐中按25 m3体积做罐,工业NaCl、石灰、工业浓盐酸的加入量按比例增大,进行了两个月的生产中试。扩大试验的结果与试验室试验各项数据基本吻合,银的总回收率可达85%,铜、铅的总回收率分别为62%、91%。

5 结论

(1)确定了氯盐体系处理湿法炼锌浮选银精矿,回收银、铅、铜、锌工艺流程。

(2)氯盐体系二段浸出湿法炼锌浮选银精矿的工艺技术条件为:液固比4∶1、NaCl 300 g/L、盐酸调pH值1.0~1.5、温度80~85 ℃、反应时间1 h。二浸渣含Ag可低至120 g/t,银、铅、铜的浸出率分别达97%、96%、65%以上。

(3)银、铜、铅回收的方式为:一段锌粉置换回收银,二段锌粉置换回收铜,三段锌粉置换回收铅。银的总回收率达85%,银绵含银47%以上,铜、铅总回收率分别为62%、91%。

(4)锌回收的方式为:三段置换后液用大白粉和片碱先后中和沉锌,中和渣经水洗洗去大部分氯后,高氯洗水返回作为浸出的补水,沉锌渣可送往湿法炼锌系统,经浸出、脱氯后生产电锌。

(5)该工艺缺点是全工艺为高氯体系,所有设备需耐氯盐腐蚀。

[1] 王军,党晓娥,王正民,等. 硫脲法处理银精矿的研究[J].有色金属(冶炼部分),2013 (1):30-33.

[2] 何学斌,王正民,陈超,牛勤学,周玺. 湿法工艺从氧化锌浸出渣中提取铅和银的方法 [P]. 中国专利:CN103937982A,2014-07-23.

[3] 吴争平,胡天觉. 辉银矿在FeCl3- HCl- NaCl体系中的浸取热力学分析[J]. 矿冶,1997(6):75-78.

[4] 姚维义,唐谟堂,陈永明,夏至华,谢敦义.硫化银锰精矿全湿法提银新工艺[J].金属矿山,2004 (7):47-50,72.

[5] 梁英教.物理化学 [M].北京:冶金工业出版社,1989.

[6] 徐采栋,林蓉,汪大成.锌冶金物理化学 [M].上海:上海科学技术出版社,1978.

[7] 彭少方,郑昌琼,邓淑华,张霞. 氯盐浸出硫化银之研究[J]. 贵金属,1988 (3):1-8.