一种具有缝洞驻留能力的堵水剂研究与评价

沈建新, 黄兆海, 刘迎斌, 曾文波, 袁建波

(1塔里木油田分公司 2辽河油田分公司)

哈拉哈塘油田某区块位于塔里木盆地塔北隆起哈拉哈塘鼻状构造带上,是塔里木盆地重要的油气富集带[1]。该区块为一个超深、高温、高盐的缝洞型碳酸盐岩油藏。产层段纵向上非均质性严重,地层水沿主产通道突破,使含水突然(阶梯)上升[2],导致油井水淹,目前区块共有高含水井19口,占总井数的17%。该区块共发育洞穴型、裂缝-孔洞型和裂缝型3种类型储集层[3],很容易发生漏失[4]。XX15井在2016年6月检抽作业过程中漏失压井液高达3 432 m3,漏失通道以微裂缝和孔洞为主[5]。该区块从未开展化学堵水技术研究与现场试验,为了解决漏失井堵水问题,急需开展超深井高温高矿化度条件下的漏失井堵水工艺技术研究[6],而堵水工艺技术的重点是堵水剂研究,因此必须研究出一种具有缝洞驻留能力的耐温耐盐堵水剂。常规凝胶类堵水剂用于高温、高盐油藏时,封堵强度和长期稳定性较差,无法满足堵水要求[7-9]。通过研究与评价,得到了一种具有耐高温、高盐,可泵性好、可大剂量应用。强度高、驻留能力好、有效期长、原料易得、成本适中等特点的堵水剂,创新地研制了一套模拟缝洞装置进行驻留能力评价,为保证施工效果,提出了5条现场施工注意事项。

一、堵水剂配方确定及评价方法

1.配方研究

通过文献调研[10],可固化颗粒类堵剂能够耐温耐盐,但存在密度高、固化时间短[11]等问题。为此从该类堵剂的原材料入手,进行大量的调研与实验,共进行了158组配方实验,得到了一种具有缝洞驻留能力、固化时间可调的耐温耐盐堵水剂。

(1)配方组成。堵水剂主要由凝结载体、固结材料、交联体组成。

(2)固化机理。堵水剂固化分两步完成,首先固结材料与交联体通过电荷作用生成一种具有高触变性的初聚体,然后形成的初聚体再与凝结载体反应生成一种刚性凝固体。通过两步反应确保了固化时间可控。

(3)堵剂配方及性能。堵水剂配制后为浅黄色液体,密度在1.1~1.2 g/cm3,黏度在50~150 mPa · s,分散性和悬浮稳定性好。

2.评价方法

①应用水泥稠度凝结时间测试仪测定固化时间,并对配方深度、温度、矿化度对固化时间的影响进行评价;②应用目标油田采出水模拟地层温度对固化后堵水剂进行浸泡,考查其耐温耐盐性能;③采用针入度测试法对堵水剂强度进行评价;④采用岩心驱替试验对堵水剂封堵性能进行评价;⑤创新地研制出一套模拟缝洞装置,对堵水剂的驻留能力进行评价,通过以上评价方法,使堵水剂达到现场应用条件。

二、实验结果与分析

1. 固化时间评价

1.1 配方浓度对固化时间的影响

固化时间测定使用水泥稠度凝结时间测试仪,按GB/T 1346-2011标准中相关方法测定[12]。

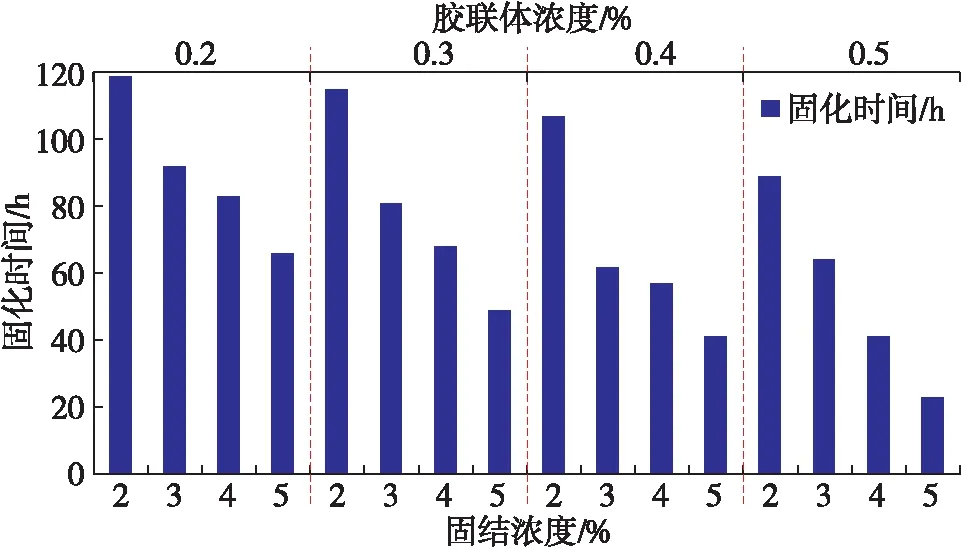

随着固结材料、交联体浓度的增加,固化时间逐渐缩短,现场施工时可根据固化时间要求进行配方浓度调整[13],实验结果如图1所示。

图1 配方浓度对固化时间的影响

1.2 温度对固化时间的影响

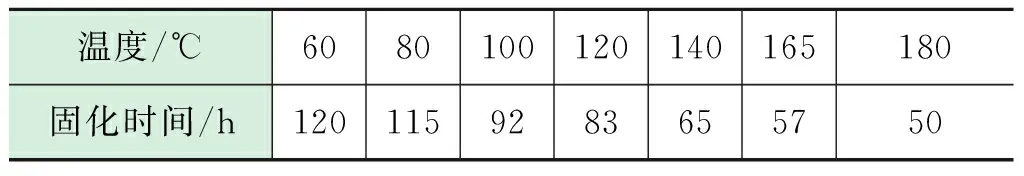

按凝结载体浓度10%,固结材料浓度4%,交联体浓度0.4%配比,在60℃~170℃温度条件进行固化实验,得出了固化时间随温度升高而缩短,在165℃条件下固化时间仍达到57 h,可满足现场应用条件,如表1所示。

表1 不同温度下堵水剂固化时间

1.3 矿化度对固化时间的影响

采用区块某油井采出水进行配制堵水剂,温度在165℃条件下固化时间仅为15 h,与清水配制相比固化时间缩短了42 h,因此高矿化度水对固化时间影响较大,在现场施工时为延长固化时间必须采取清水配制,同时在注入堵水剂前先注入一段清水进行隔离。

2.耐温耐盐评价

将固化后的堵水剂放入区块某油井采出水中,密封后置于165℃恒温箱中30 d,对堵水剂放入前后的体积、质量及外观进行对比,未出现脱液收缩及颗粒分散现象,说明其耐温耐盐合格,实验结果如表2所示。

表2 耐温耐盐评价实验

3. 强度评价

堵水剂强度测定采用针入度测试法。用水泥稠度凝固测定仪中的粗柱与堵水剂表面接触,拧紧固定螺丝,1~2 s后突然放松,试针自由落入堵水剂表面。测试粗柱针入堵水剂中的深度来表征凝胶强度,每次测定3次,取平均值即为堵水剂的针入深度。针入深度越小,表明堵水剂的强度越好,反之堵水剂的强度差。

通过对不同配方浓度在恒温72 h后测定其针入深度情况,实验结果表明,当凝结载体浓度不小于10%,固结材料浓度不小于4%,交联体浓度不小于0.4%时凝结状态均为终凝状态,且针入深度仅为2 mm,强度较高,再增加相应配方浓度的情况下针入深度不变,说明此时为最佳使用浓度。

4. 封堵率评价

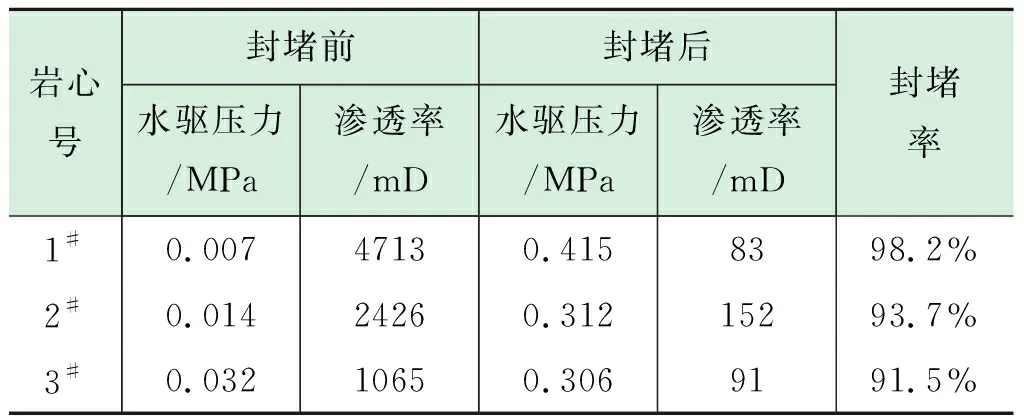

封堵率采用岩心驱替试验进行评价[14-15],制作三种不同渗透率的岩心筒,注入区块某油井采出水至饱合,压力稳定后测定流速,计算出封堵前渗透率;然后向岩心筒注入2 PV堵水剂,密封后放入165℃恒温箱中侯凝72 h;取出后用区块某油井采出水驱替至采出水流出,待压力稳定后测定流速,计算出封堵后渗透率;然后通过渗透率变化计算出封堵率,实验结果如表3所示。

表3 封堵率试验结果

由表3可知,堵水剂对不同渗透率的岩心均具有良好的封堵能力,高温固化后封堵率均达到90%以上。

5. 驻留能力评价

堵水剂在固化前能否在缝洞体内驻留是堵水措施成功的关键所在,为此研制一套模拟缝洞装置[16-17],对堵水剂的驻留能力进行评价。

将模拟缝洞装置注满某油井采出水,采用加热套进行165℃恒温2 h,使用配制好的堵水剂进行驱替,驱替速度为1 mL/min,至堵水剂返出时记录入口与出口压力值,两者的压力差即为堵水剂的驻留能力。

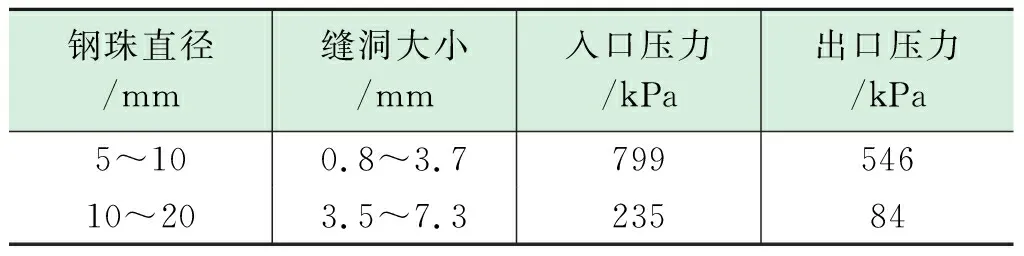

实验结果如表4所示,0.8~3.7 mm缝洞的驻留能力为5 kPa/cm,3.5~7.3 mm缝洞的驻留能力为3 kPa/cm,说明堵水剂具有较强的缝洞驻留能力。

表4 模拟缝洞装置驻留能力试验结果

三、 实践指导

根据现场情况及堵水剂特点,提出现场施工注意事项如下:

(1)在注入堵水剂前先注入一段清水进行隔离,保证堵水剂固化时间,同时采用清水配制堵水剂。

(2)根据油藏漏失严重的情况,制定了“先堵漏后堵水”的原则,首先对漏失层进行封堵,然后进行堵水,确保堵水剂形成有效屏障。

(3)针对不同储集层类型对堵水剂进行浓度调整,如洞穴型储层漏失量大,加大各配方浓度,缩短固化时间,控制堵水剂无效漏失。

(4)采用低压低排量施工,保证堵水剂进入有效封堵层段,施工排量在0.3~0.6 m3/min之间,施工压力不得高于70% 的地层破裂压力。

(5)根据储层特征、施工状况以及堵后吸液能力,综合拟定配套投产工艺。常用的配套措施有:小型酸压、射孔酸化以及转抽油机生产等[18]。

四、结论及建议

(1)针对缝洞型油藏易漏失井研究出了一种具有驻留能力,固化时间可调的耐温耐盐堵水剂,并通过室内评价确定了配方最佳使用浓度。

(2)堵水剂封堵率达到90%以上,驻留能力好,可满足缝洞型碳酸盐岩油藏堵水需求。

(3)提出了先堵漏后堵水、针对不同储集层类型对堵水剂进行浓度调整等现场施工注意事项,为下步堵水实施成功提供了重要技术支撑,

[1]廖涛,侯加根,陈利新,等. 哈拉哈塘油田哈601井区缝洞型油藏缝洞单元划分评价[J].新疆石油地质,2015,36(4):436-442.

[2]闵华军,陈利新,王连山,等. 哈拉哈塘缝洞型油藏油井产水特征及机理分析[J].西南石油大学学报(自然科学版),2017,39(1):114-123.

[3]赵乾富,桂林海,顾宏伟,等.哈拉哈塘地区碳酸盐岩孔洞型储集层评价与开发[J].录井工程,2015,26(2):66-70.

[4]孙明光.塔河油田盐上裸眼承压堵漏技术[J].石油钻采工艺,2007,29(2):91-95.

[5]门丰明,康毅力,孙凯,等.缝洞型碳酸盐岩储层暂堵性堵漏配方研究[J].石油钻探技术,2012,40(1):47-51.

[6]何星,欧阳冬.塔河油田缝洞型碳酸盐岩油藏漏失井堵水技术[J].特种油气藏,2014,21(1):131-134.

[7]苑光宇,侯吉瑞,罗焕,等.耐温抗盐调堵剂研究与应用进展[J].油田化学,2012,29(2):251-256.

[8]罗懿.水溶性酚醛树脂-水玻璃互穿网络结构耐温堵剂的合成与性能评价. 石油与天然气化工,2012,45(4):55-58.

[9]毕卫宇,黎晓茸.pH响应性预制凝胶颗粒的制备与溶胀性质. 石油与天然气化工,2017,46(3):67-72.

[10]邓伟兵,龙小梁,江铭政,等.耐温抗盐调堵剂实验研究[J].新疆石油天然气,2012,8(增):87-92.

[11]滕福景,齐俊芳,于永生,等.改性超细水泥堵剂的研究与应用[J].西安石油大学学报(自然科学版),2006,21(4):79-82.

[12]郭玉萍,王海波,牛全林. 超硫酸盐水泥的组成、制备及性能[J].工程质量,2016,34(11):66-68.

[13]赖南君,陈科,叶仲斌,等.低渗透裂缝型油藏复合堵水剂研制与应用[J].油田化学,2014,31(3):366-370.

[14]王春生,孙英蕃,田明磊,等.蒸汽驱剖面调堵剂研制与性能评价[J].特种油气藏,2015,22(3):97-100.

[15]胡艳霞,刘淑芳.耐温抗盐深部复合调驱体系的研究与应用[J].内蒙古石油化工,2011(5):112-114.

[16]朱怀江,王平美,刘强,等.一种适用于高温高盐油藏的柔性堵剂[J].石油勘探与开发,2007,34(2):230-233.

[17]龙秋莲,朱怀江.缝洞型碳酸盐岩油藏堵水技术室内研究[J].石油勘探与开发,2009,36(1):108-112.

[18]潘昭才,袁晓满,谷雨,等.缝洞型碳酸盐岩油藏油井高含水期堵水挖潜综合配套技术[J].石油钻采工艺,2013,35(5):92-96.