经济适烧煤种在超临界机组的掺烧分析

周 明,庞邦尧,冯成凯

(浙江浙能乐清发电有限责任公司,浙江乐清 325609)

0 前言

近年来,国内外煤炭价格持续走高,导致燃煤电厂的经济效益不断压缩,为此,电厂采取了燃用经济适烧煤种的方式。经济适烧煤种是通过掺配后能够安全、环保燃用,且综合考虑到厂标煤价格和机组运行成本影响等因素后的性价比较高的煤炭。经济适烧煤种分为高硫、低热、非标3大类。经济适烧煤种效益主要来源为经济煤采购价格、运输价格、电厂增加的成本总额与同期内贸煤成本的差额,而电厂增加的成本包括检修成本、运行成本、人工成本等。乐清电厂于2017年共燃用约30万t高水分、高挥发分、低热值的经济适烧煤,取得了一定经济效益。

1 锅炉概况

(1)电厂共有4台超/超超临界机组,带负荷能力均为660MW。一期/二期锅炉分别为超/超超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊Π形结构、露天布置燃煤锅炉。制粉系统为中速磨煤机正压直吹式系统,每台锅炉配有6台HP1003型中速磨煤机,正常满负荷运行时为5用1备。

(2)制粉系统概况。见表1,表2。

表1 HP1003型磨煤机

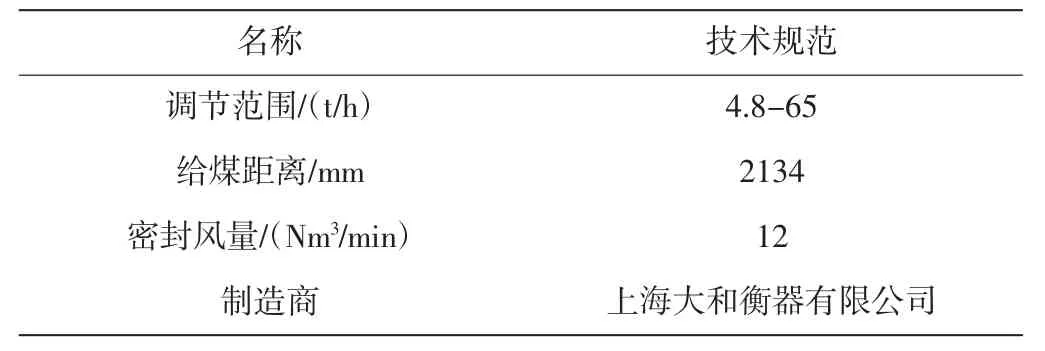

表2 GM-BSC22-26型给煤机

(3)煤种对比。见表3。

2 掺烧技术措施

由于经济适烧煤种具有高粘结性、制粉系统易自燃爆燃等特点,容易发生上仓系统、给煤机皮带、磨煤机落煤管堵煤等现象,为了保证制粉系统的安全、经济运行,电厂采用分磨掺烧的方法,即上1-2仓经济适烧煤种,其余各仓制粉系统上高热值煤种(5500kcal/kg以上)。同时,为了预防炉膛灭火、制粉系统着火乃至爆炸,以及锅炉结焦、高温腐蚀等现象出现,经过多次掺烧试验,采取以下措施来控制燃煤掺烧:

(1)高挥发分煤种上煤采用低煤位多次上仓的方式,仓位控制在12m以内。仓位应当准确记录,以判定高挥发分煤种烧到的时间,便于采用相应控制手段。

(2)经济适烧煤应上仓至中、下层煤仓,带有等离子的制粉系统原则上不上经济适烧煤。(一期锅炉暂定B,D制粉系统,二期锅炉暂定C,D制粉系统。)

(3)高水、高挥发分经济适烧煤。煤粉细度R90μm控制在35%~40%。

(4)原煤仓温度>65℃,用常用煤种替换当前煤种。

(5)采用分磨掺烧方式,控制单台磨煤量在(30~40)t/h,煤量控制采用手动方式。

(6)磨煤机出口温度应控制在(58~65)℃,原则上≥55 ℃。经济适烧煤普遍水份较大,正常运行时应根据干燥出力决定制粉出力,出口温度不得低于露点温度。

表3 锅炉设计煤种和掺烧煤种参数比较

(7)加强对制粉系统的入口风温的监视,控制磨煤机入口风温≤300℃。

(8)为避免燃烧器烧坏,制粉系统运行期间应适当加大一次风量,风煤比控制在2.2~2.6,相关磨煤机一次风量偏置>+15t/h。

(9)控制磨煤机磨碗差压<4kPa,防止磨煤机堵塞。

(10)对于哈氏可磨系数较低的煤种,运行中需要注意磨煤机电流应≤60A。

(11)合理分配一、二次风的配比,每2h对燃烧器本体、水冷壁、屏式过热器结焦结渣的情况进行检查,根据排烟温度等参数变化,适当调整吹灰频率。严密监视主再热汽温、排烟温度、受热面壁温、空预器电流等参数。

(12)磨煤机启停过程中或煤量<25t/h,应投入磨煤机惰化蒸汽。

(13)加强对石子煤火星检查和石子煤排放,防止存积自燃,发现石子煤发红现象,应降低磨煤机出口温度,若无效则投入灭火蒸汽充惰运行。

(14)加强对落煤斗、给煤机落煤情况的巡检,必要时启动振打、空气炮,防止堵煤引起磨出口温度突变。

(15)原则上不直接启停燃用经济适烧煤的制粉系统,有计划启停前应将煤种换成常用烟煤,启停制粉系统时入口风温<200℃。如急需停运,磨煤机停运时需大风量吹扫,必须对停运制粉系统加强巡检,监视煤仓温度,严防自燃现象发生。

(16)制粉系统启停前,集控人员及时通知附近工作人员、石子煤排放人员、保洁人员等及时回避,禁止在燃用经济适烧煤制粉系统启停过程中逗留和在附近工作。

(17)燃用经济适烧煤的制粉系统灭火蒸汽投入热备用,发生磨煤机着火时及时投入蒸汽灭火。

(18)燃用经济适烧煤的制粉系统发生跳闸后,检查该磨所有风门均关闭,若磨煤机出口温度>110℃,及时投入消防蒸汽。

(19)注意捞渣机出渣量及驱动油压等运行情况。

3 问题与解决方案

3.1 粉管漏煤粉

为了保证机组带负荷能力及干燥出力,将磨煤机出口折向挡板调至最大,相应的煤粉也越粗,粉管磨损情况也越严重。掺烧期间,漏粉现象明显增多。主要发生在给煤机下降管、磨煤机出口分配器及弯头、煤粉管三向补偿器、燃烧器入口弯头等煤粉冲刷严重的部位。漏粉不仅会严重污染周围环境,还容易引起煤粉自燃,存在较大的安全隐患。

为了尽快发现漏粉,运行人员加强对煤粉易积聚、易漏粉部位的巡检,发现有漏粉现象检修人员应立即进行封堵,并及时清理现场的煤粉。维护人员对漏粉较多的部位进行统计,在机组大小修期间安排对磨损严重的部件进行更换。

3.2 粉管着火

由于经济适烧煤种挥发份高易燃烧,当煤粉在某处沉积时,极易发生自燃乃至爆燃。例如,掺烧期间共发生粉管着火3次,着火位置分别在磨煤机出口分配器、气动门弯头、燃烧器入口弯头处,导致粉管烧损,引起制粉系统停运,严重影响机组的安全运行。

为了尽早发现煤粉自燃现象,运行人员每2h对易积粉自燃部位进行温度测量,并将数据记录于巡检本。遇各粉管相同位置温度偏差>±5℃时,立即停磨通知维护处理;同时,为了防止煤粉堆积在保温层内自燃,将易磨损部位的保温层均拆除。

3.3 给煤机堵煤

由于经济适烧煤种全水分含量高,粘结性强。湿煤容易堆积在给煤机滚筒、托辊上,引起皮带跑偏和打滑;同时,湿煤容易在给煤机进口管、出口下降管处搭桥,引起给煤机堵煤。如掺烧期间多次发生堵煤现象,运行人员经振打器振打后,堵煤现象多数能消除。但也出现了因为堵煤引起制粉系统跳闸的故障。

为了降低堵煤的风险,采取措施:①增加振打器定时开启功能。②密切关注制粉系统运行状态。每次烧完经济适烧煤种的制粉系统,均要求进行磨煤机、给煤机的内部检查,将存煤清理干净,防止湿煤堆积。

3.4 给煤机部件锈蚀

煤种含水分高,特别是处于皮带输送末端的4#炉,给煤机内部均是水雾。设备长期在该环境下运行,导致给煤机筒体、称重传感器、托辊、清扫链等部件锈蚀严重,出现煤量称重不准、托辊卡死,清扫链卡死、跑偏等故障。

处理方案是更换成耐锈蚀的部件。例如,在给煤机筒体内表面涂上防锈蚀的涂层,将普通托辊更换成防雾型的托辊等。

4 总结与展望

燃煤成本约占燃煤发电企业总成本的70%,是影响企业经济效益的主要因素。掺烧性价比高的经济适烧煤种,可以显著降低燃煤成本。但掺烧低热值煤种会影响机组带负荷能力、AGC(AutomaticGenerationControl,自动发电量控制)负荷响应能力、供电煤耗、厂用电率以及制粉系统出力,缩短磨煤机维护周期等,因此会对机组的安全、环保、高效运行会产生一定影响。为保证机组安全、环保运行并降低燃料成本,需要对经济适烧煤种技术性能和运行成本影响进行更加深入的分析、研究,通过持续有效的开展掺烧工作,来不断提高企业的经济效益。

[1]梁学东,谢昆.1000MW机组锅炉低热值煤种掺烧的经济性分析[J].热力发电,2014,43(11):1-5.

[2]杨忠灿,姚伟.电厂锅炉变煤种掺烧问题研究[J].中国电力,2010,43(11):42-45.

[3]刘志东.大型锅炉非设计煤种掺烧最佳方案[J].湖北电力,2008(4):69-71.