锡铁山铅锌矿充填孔钻探施工技术探索

许青海, 白宝云, 范文涛, 孙 利, 王生燕

(1.青海省核工业地质局第一地质矿产勘查大队,青海 西宁 810000; 2.西部矿业股份有限公司锡铁山分公司,青海 大柴旦 816203; 3.青海省基础地理信息中心,青海 西宁 810001)

充填采矿法是一种高效、无废的采矿方法。充填钻孔是充填采矿法中最为关键的一个环节,同时也是决定整个充填系统使用寿命的关键。通过对充填系统使用寿命的调查研究发现,影响其寿命的因素之一就是钻孔的垂直度。在充填钻孔施工过程中,为了在规定的时间段内,达到钻孔垂直度的高标准要求,就需要对各种钻探工艺进行优化选择,以便高效的、保质保量的完成施工任务。

1 工程概况

1.1 工程地质条件

西部矿业锡铁山分公司为满足进一步生产的需要,深化开采技术,以及下一步开展深部开采工作,在3142充填站工业场地设计了4个充填孔,充填孔间距4 m,充填孔设计为垂直钻孔,其中1、2、3号孔设计孔深为497 m,4号孔设计孔深77 m。施工周期为120 d。

施工所钻遇的地层自上而下:(1)0~2 m为废渣堆积物;(2)2~90 m岩石为片岩,结构严重破碎且纵向排列,风化严重,其中夹杂部分黄土,黄土呈纵向条带状分布,有南倾断层;(3)90~180 m岩石以片岩与石灰岩为主,页岩呈片状易风化易片帮塌落,石灰岩节理较发育,裂隙较多;(4)180~250 m岩石以片岩和石灰岩为主,片岩呈片状易风化易片帮塌落,石灰岩节理较发育;(5)250~284 m岩石大部以片岩构成,呈层状结构,裂隙较多;(6)284~370 m岩石主要为石英片岩,破碎严重;(7)370~530 m岩石主要以石英、绿泥石等岩石碎屑构成,夹杂泥状物。地层整体走向近东西,倾角75°~86°。

1.2 钻孔结构

(1)开孔0~2 m段为矿渣回填层和第四系风化层。该段孔径为415 mm,下入Ø400 mm×6 mm井壁管,并用水泥浆封固护壁管,主要目的是为了保证施工安全和质量安全。

(2)2~500 m段为基岩段,孔径为300 mm,下入Ø180 mm×24 mm的双金属耐磨充填管。

1.3 技术要求

(1)充填钻孔为垂直定向钻孔,钻孔偏斜度控制在0.5%以内(即垂深100 m水平偏斜≯0.5 m);施工钻孔时必须每30 m测斜一次,测斜工具应用高精度防磁测斜仪器;施工完成后提供钻孔的最终实测三维坐标。

(2)充填孔内套管选用双金属耐磨管,套管规格为Ø180 mm×24 mm(耐磨层铬26厚度为14 mm,钢管厚度10 mm),采用卡箍连接或螺纹连接。

(3)充填管下入后,充填管与钻孔间隙采用特种油井G级水泥浆固井,用高压固井技术注浆,水泥固井后及时对钻孔进行扫孔。

2 施工难点分析

(1)地层产状陡,且岩石硬度高具强造斜性。

充填钻孔所钻遇的地层倾角达到75°~86°,尤其在上部孔段倾角达到了80°以上,并且岩石的硬度达到6级左右,具有严重的“顺层跑”的现象。因此,在这类倾斜岩层中钻进时,极易产生钻孔向顺着地层层面的方向弯曲的现象。

(2)地层破碎且局部存在软硬互层,孔斜控制难度大。

地层全孔处于破碎状态,并且多处存在软硬互层。在松散破碎带钻进时,孔底碎岩时产生各向应力不均衡而产生钻孔横向偏移,同时孔壁不稳定,产生扩径现象,孔径扩大容易使钻头摆动漂位,加剧了钻孔的偏斜。另一方面钻头通过软岩时进尺快,硬岩时进尺慢,使孔底碎岩时产生受力不均匀而产生了钻速差,导致钻孔偏斜。因此,在这类地层保证钻孔偏斜的范围,就需要从钻探方法、钻具级配、操作参数选择等几个方面入手,系统有效地进行防治。

(3)施工周期与施工质量之间的矛盾。

为了达到充填钻孔高精度孔斜的要求,就必须在施工过程中严格控制钻进压力和横向作用力,在低压钻进时就意味着钻进效率低下,施工周期就会大幅度增加,但业主要求的工期相对较短,因此就要选择更为高效保证质量的钻探工艺进行生产。

3 施工工艺

3.1 钻进方法选择

(1)一开钻具:4个充填孔开孔均采用Ø415 mm三牙轮钻头全面钻进穿过回填层和第四系地层,进入基岩层,下入Ø400 mm×6 mm护孔套管,水泥固井,候凝24 h后扫除套管内水泥塞,大泵量冲孔、清孔。

(2)二开:先采用Ø415 mm带前导向的Ø315 mm牙轮钻头进行导向钻进,然后采用Ø315 mm钻铤+牙轮钻进。最初在2号充填孔施工中采用Ø315 mm牙轮钻头+钻铤+扶正器组合,进行轻压慢转钻进,经测斜钻孔偏斜严重超出技术要求范围,并且在不断加剧,同时钻进效率低下,无法满足施工工期要求。经过对现有大口径钻孔施工工艺从效率和防斜两个方面的分析对比后,决定采用空气潜孔锤+扶正器+捞砂筒组合进行施工。施工至350 m后出现绿泥石化易坍塌地层,改用螺杆钻具+钻铤+扶正器组合进行,此复合钻探工艺发挥了空气潜孔锤和螺杆钻具在该类地层中高效的钻进速度,同时工艺上进行改进提高了孔斜的控制能力。后期1、3、4号3个充填孔都采用空气潜孔锤和螺杆钻具复合钻进工艺。

3.2 钻具级配及钻具组合

(1)第四系钻进钻具组合:Ø415 mm牙轮钻头→扶正器→方钻杆。

(2)基岩钻进钻具组合如下。

常规钻具组合:Ø315 mm牙轮钻头→扶正器(与钻头配套)→Ø233 mm钻铤6根(每根带Ø200 mm扶正器)→Ø165 mm钻铤→Ø89 mm钻杆→方钻杆。该钻具组合因无法达到钻孔质量要求,钻进效率低下,后期未采用。

空气潜孔锤钻具组合:Ø305 mm钻头→扶正器→10 in冲击器→后扶正器→捞砂筒(外径300 mm)→Ø89 mm钻杆→方钻杆。

螺杆钻具组合:Ø295 mm牙轮钻头→Ø165 mm直螺杆→扶正器→Ø233 mm钻铤6根(每根带Ø200 mm扶正器)→Ø165 mm钻铤→Ø89 mm钻杆→方钻杆。

3.3 钻进参数选择

在施工过程中一般钻进参数的选择应主要考虑设备机具能力和实际需要,但是在该矿区施工高精度孔斜要求的钻孔,钻进参数的选择主要依据地层产生偏斜的临界点。因此在选择钻进参数(尤其是钻压)时,先采用轻压慢转,逐步加压,通过对岩石等级以及施工过程中孔斜规律的分析判断钻进参数。实际施工中采用的钻进参数如下:

采用螺杆钻具组合时,钻压5~10 kN、转速100~300 r/min、泵量90 L/min。

采用空气潜孔锤时,钻压5 kN以内、转速20~50 r/min、风压0.6~1.3 MPa,为了更好地排粉,减少辅助钻进时间,在空气中加入了适量的泡沫。

3.4 钻孔孔斜测量及控制

保证充填孔的垂直度和提供钻孔准确的最终坐标是充填孔质量的关键,因此必须从孔斜测量、孔斜控制两个方面入手才能保证充填孔的质量。

3.4.1测斜

充填钻孔垂直度要求较高,100 m钻孔位移量在0.5 m,通过计算,钻孔天顶角在0.3°左右,但是现有的测斜仪精度在0.2°,同时钻孔孔径大,测斜仪外径小,测斜仪的测量精度受到很大的影响,因此在孔斜测量方面,需要采用不同孔段不同的测量方式。

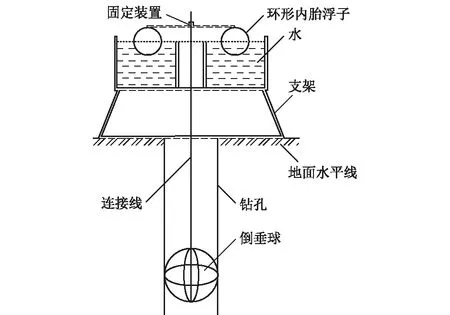

(1)在50 m孔段以内,也是控制孔斜的重点部位,采用工程施工中常用的“倒垂球仪测斜法”(如图1所示),可以清晰地知道钻孔偏移方位和距离。

图1 倒垂球仪测斜法示意图

其工作原理是将倒垂球放入孔内,在泥浆中稳定后,通过连接将重力带到上部,上部连接固定装置,固定装置安放在气胎上,与气胎中心一致,气胎悬浮在水箱中,这样通过气胎的浮力作用,固定支架、连接线与倒垂球就处于自然垂直状态。孔口支架的中心安放与钻孔孔口中心保持一致。当钻孔发生偏斜时,倒垂球通过连接线将中心浮子飘移引向孔口支架内。浮子中心与支架中心之差即为偏移值,方向即为偏移方向。

(2)日常测量采用高精度JTL-50F型光纤陀螺测斜仪测量孔斜,测斜仪在施工前进行专业校正。

(3)测量间距除20 m测一次外,在易斜、复杂地层,以及换径时进行加密测点。

(4)钻孔单点每次测量时不少于2次,每次测斜时对上部2~3测点进行复测和数据对比。若发现同点测量存在误差,要找出原因,确定正确数据,以便指导下一步施工。

(5)钻孔最终坐标计算以管内测量的数据为准,因为套管内径小,且管内壁光滑,容易形成连续的测量数据,不会形成大的干扰。

3.4.2防斜

(1)把好设备安装关,钻机安装水平,天车、立轴和孔口三点一线。

(2)开孔用的粗径钻具,要做到刚、直,其长度随钻孔加深而加长。

(3)开孔及第四系与基岩分层过渡处轻压慢转,采用小规程钻进参数。

(4)孔口管下入后,进行必要扶正措施后,才能进行固管工作。在水泥未凝固前采用倒垂球仪法进行校正。

(5)换径时钻具上部带上扶正器,以防止换径时发生孔中心移位。

(6)在钻具组合中应加入多级扶正器进行组合扶正和钻铤孔底加压钻进,加强钻具防斜措施。

3.4.3纠斜

1、3号充填孔施工至395 m左右,孔斜均超出设计要求范围,因此采用螺杆定向钻进技术进行纠斜。定向纠斜施工先进行Ø165 mm牙轮钻头(钻头后加Ø315 mm扶正钻头)进行先导孔钻进,再采用单弯Ø165 mm螺杆钻具(1.25°弯外管)+Ø245 mm牙轮钻头进行纠斜施工,最后进行扩孔钻进。钻孔纠斜施工工序及钻具组合见表1。

纠斜施工注意事项:

(1)造斜钻具采用1.25°螺杆钻具,其造斜强度约为0.25°/m,造斜段曲率半径约为229 m,连续造斜不宜超过8 m;

(2)稳斜钻进时,可带上一根螺旋钻铤来增加钻压,稳斜钻进15 m左右为宜;

表1 钻孔纠斜施工工序及钻具组合

(3)扩孔钻进不宜带钻铤,应采用低钻压和低转速钻进,以防止钻具因受力过大而发生断裂。

3.5 下管及固井

(1)下管作业。由于充填管的质量达到50 t,采用逆止阀进行浮力下管法。下管前进行探孔,对钻具准确丈量,保证下管深度准确。认真检查钻塔,钻机离合器、升降机制动带、游动滑车、钢丝绳和各处钢丝绳卡。在提吊充填管时要稳拉、慢放,下管遇阻时不得猛蹾。确保安全下管。

(2)固井准备工作。固井前应对固井设备(泥浆泵、发电机组等)进行检查和试运行,确保所有设备运转正常。

(3)冲孔。充填管下到位置后,先用稀泥浆冲孔换浆,当孔内泥浆密度降为1.02~1.05 g/cm3后再灌注水泥浆。

(4)制浆。固井采用油井G级水泥,水泥、水的用量和管内替浆量应准确计算,特别是计算注浆量时应充分考虑施工过程中岩粉排出量、漏孔情况,确定扩大系数。

(5)注浆。灌注时中间不能停顿,要求新制水泥浆液不停顿地供应水泵灌注,直到水泥浆由孔口返出后方可停泵。

4 施工效果

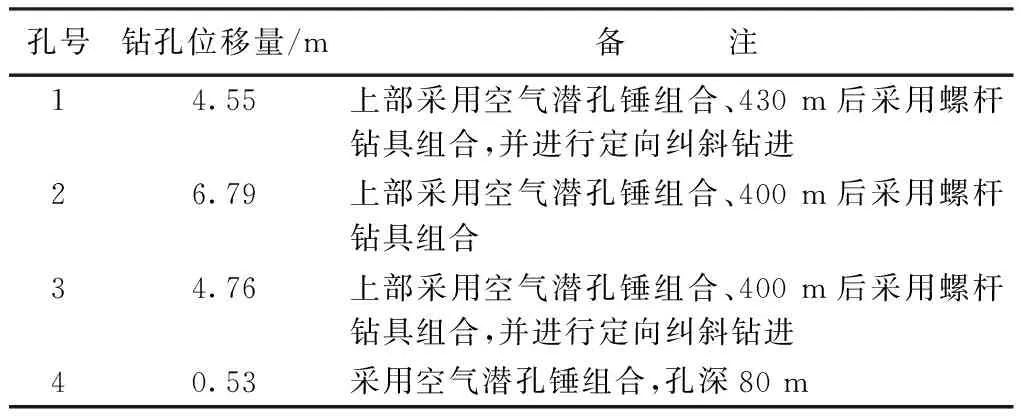

在钻进过程中,为了保证孔斜,钻进参数选择在低压状态下进行。当采用Ø315 mm牙轮钻头+钻铤+扶正器组合时纯钻效率在0.5 m/h;采用螺杆钻具组合时,纯钻效率在1 m/h;采用空气潜孔锤钻具组合时,纯钻效率2.5 m/h。钻孔偏斜方面,牙轮钻头+钻铤组合和螺杆钻具组合每20 m增幅在0.2°以内,空气潜孔锤钻具组合增幅在0.1°以内。4个充填钻孔最终钻孔位移量如表2所示。

表2 充填孔位移量结果

说明:我们经过充填管内测量,并采用均角全距法计算提供的孔底坐标与甲方开挖后所测充填管底坐标误差均小于1 m。

5 结语

(1)充填孔施工,防斜保直最为关键。施工中要以防为主,首先做好“安装关”和“开孔关”,其次是选择具有防斜功能的钻具组合进行钻进,最后是施工过程中采用合理钻进参数。

(2)孔斜控制过程中因高精度要求,测量仪器无法满足,应在不同孔段采用多重组合测量方法进行,最终钻孔轨迹的确认以管内测量更为准确。

(3)为了在高质量要求前提下,达到高效的施工目的,就需要对钻进方法进行优化组合,以便发挥出不同钻进方法的优点,使其更快地完成施工任务。