制备参数对反向凝固黄铜包覆纯铜绞线复合材料表面质量和界面结合状态的影响

姜雁斌,凌 亮,谢建新

制备参数对反向凝固黄铜包覆纯铜绞线复合材料表面质量和界面结合状态的影响

姜雁斌1, 2,凌 亮1,谢建新1, 2

(1. 北京科技大学 新材料技术研究院,材料先进制备技术教育部重点实验室,北京 100083;2. 北京科技大学 现代交通金属材料与加工技术北京实验室,北京 100083)

采用金属包覆材料反向凝固成形工艺制备外径为8.5 mm、芯材为2.12 mm×7 mm绞线的黄铜包覆纯铜绞线复合材料,研究制备参数对黄铜包覆纯铜绞线复合材料的表面质量、包覆层金属填充状态和界面结合状态的影响。结果表明:较高的复合腔黄铜熔体温度和较低的牵引速度,有利于防止复合材料表面缺陷的产生,改善表面质量;而较低的复合腔黄铜熔体温度和较高的牵引速度,有利于降低复合界面铜、锌原子的扩散和界面反应速率,有效减小铜绞线表面熔蚀程度。在复合腔中黄铜熔体与绞线的接触长度3mm、复合腔黄铜熔体温度1000~1020 ℃、牵引速度60~90 mm/min、结晶器冷却水流量400 L/h的条件下,制备具有良好表面质量和冶金结合界面的黄铜包覆纯铜绞线复合材料,黄铜包覆层的填充率达98%以上,抗拉强度为250~278 MPa,断后伸长率为39.1%~43.1%,电导率为53.1%~57.3% IACS。

黄铜包覆纯铜绞线复合材料;反向凝固;界面;性能

金属包覆材料兼有包覆层和芯材金属的优良性能,在石油、化工、交通运输、建筑、电力、海洋等领域得到广泛应用,其中海洋、地下通讯、化工等特殊环境下的金属导体需要具有高耐腐蚀、高强度和高导电率等使用性能的金属复合材料[1−6]。黄铜包覆纯铜绞线复合材料作为一种新型复合材料,通过在纯铜绞线的外表面包覆一层黄铜,可使复合材料既具有纯铜优良的导电导热性能,又兼有黄铜较高的强度和耐腐蚀性能,在海底电缆、高铁用贯通地线等方面具有广阔的应用前景。

由于黄铜包覆纯铜绞线复合材料几何结构较复杂,目前尚未见到其制备工艺的报道。反向凝固法是一种制备双金属复合材料有效的手段,具有效率高、能耗低、流程短等特点[7−11]。反向凝固法属于固相−液相复合方法,一方面有利于获得冶金结合良好的界面,另一方面包覆层在芯线表面进行凝固成形的特点可以获得组织致密、铸造缺陷少的包覆层金属,有利于提高复合材料的后续加工性能和使用性能[12−14]。因此,本研究采用反向凝固法制备黄铜包覆纯铜绞线复合材料。

反向凝固法的基本原理是芯线经表面净化处理并预热到一定温度后,以一定的速度垂直穿过包覆层金属熔体,实现两种金属界面良好的冶金结合。传统反向凝固法包覆层的凝固不是在水冷结晶器的作用下完成的,而是芯材作为冷源使包覆层金属从芯材外表面(界面)开始凝固而实现的(故称反向凝固),芯材与包覆层金属的复合温度和界面反应控制难度大,芯材容易被包覆层金属液过度熔蚀或熔断,芯材金属元素易扩散进入包覆层金属熔体中造成污染,导致复合材料包覆层化学成分和厚度、界面结合质量和表面质量难以控制,不利于制备高质量金属包覆材料,特别是本研究采用的芯线为铜绞线,其横截面和纵截面的几何结构较复杂,采用传统反向凝固法难以对包覆层外轮廓进行约束成形,制备满足使用要求的黄铜包覆纯铜绞线复合材料。

为此,本文作者在传统反向凝固法的基础上通过增设水冷结晶器,研制了一种新型反向凝固实验装置,较好地解决复合界面反应控制的难度,制备了黄铜包覆纯铜绞线复合材料,重点研究了复合腔内黄铜熔体温度和牵引速度对复合材料表面质量、包覆层填充状态和界面结合状态的影响,为制备高质量黄铜包覆纯铜绞线复合材料提供实验基础。

1 实验

1.1 反向凝固工艺原理与实验装置

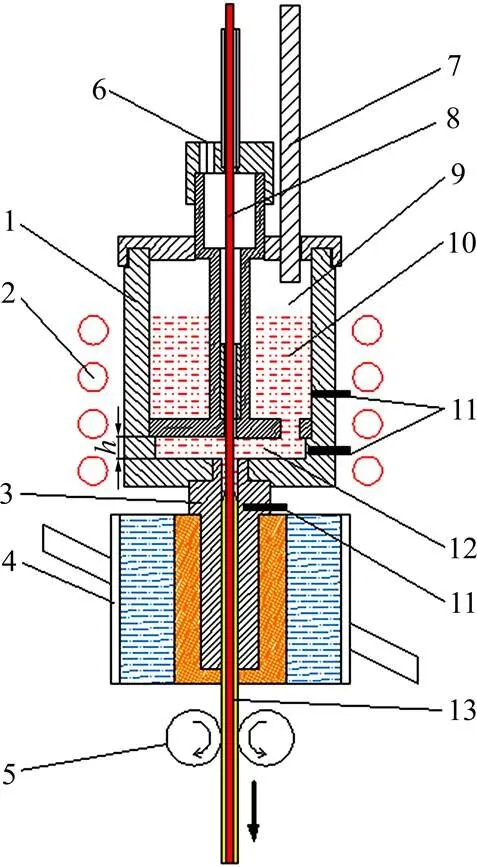

根据反向凝固基本原理和黄铜包覆纯铜绞线复合材料的几何结构特点,设计了一种新型的反向凝固实验装置,其工艺原理和结构示意图如图1所示。该装置由熔化系统(1和2)、复合连铸系统(3、4和12)、温度监控系统(11)、气体保护系统(6)和牵引系统(5)构成。熔化系统的功能是采用感应加热器(2)将石墨坩埚(1)的熔化腔(9)中的包覆层金属(10)进行熔化;复合连铸系统由复合腔(12)、石墨铸型(3)和水冷结晶器(4)构成,可控制包覆层金属在水冷结晶器(4)中的石墨铸型(3)内壁和芯材(8)表面构成的型腔内凝固,可以通过调整石墨铸型(3)与芯材(8)之间的间隙宽度,精确控制包覆层金属厚度。温度监控系统对反向凝固过程复合腔中的包覆层金属熔体温度进行实时监控,可有效控制包覆层金属熔体的凝固过程和包覆层金属与芯材的复合界面反应;牵引系统的功能是驱动芯线以设定的速度从上往下通过包覆层金属熔体,实现黄铜包覆纯铜绞线复合材料反向凝固连铸复合成形;气体保护系统的功能是对复合过程中的芯材进行氩气或氮气保护,以防止包覆层金属熔体和芯材氧化。

图1 反向凝固实验装置原理和结构示意图

反向凝固实验过程如下:首先开启感应加热器(2)和气氛保护装置(6),使包覆层金属(10)在熔化腔(9)中熔化,当包覆层金属熔体(10)达到目标温度时,启动塞棒(7),使熔化腔(9)中的包覆层金属熔体(10)流入复合腔(12),启动牵引机构(5) 驱动芯线从上往下通过包覆层金属熔体;实验时,可通过调整复合腔(12)中包覆层金属熔体温度、水冷结晶器(4)冷却水流量和牵引速度等,控制包覆层金属凝固固液界面的位置处于复合腔(12)与水冷结晶器(4)之间的石墨铸型(3)内,从而实现黄铜包覆纯铜绞线复合材料反向凝固连铸复合成形。

该反向凝固工艺的主要特点如下:

1) 复合腔中的包覆层金属熔体在水冷结晶器和芯材的共同冷却作用下快速凝固,包覆层金属熔体与芯材的接触时间短且可控,有利于控制包覆层金属熔体与芯材的原子扩散和复合界面反应,提高界面结合质量;

2) 设计的包覆层金属熔化和复合连铸系统中,熔化坩埚与复合装置直接连接,坩埚中包覆层金属熔体中的夹渣、气体等上浮至金属熔体表面易于被清除,洁净的包覆层金属熔体从坩埚熔化腔中流入复合腔和铸型中,从而保证了铸型中包覆层金属熔体的洁净度,有利于提高复合材料包覆层金属的质量;

3) 铸型的上半部分与复合腔连接,对复合腔中包覆层金属熔体的温度进行精确控制,铸型的下半部分采用水冷结晶器进行强制冷却,主要有以下3个方面的作用:①控制包覆层金属的固液界面位置,使其位于复合腔与水冷结晶器之间的石墨铸型内,可提高包覆层金属固液界面前沿的温度梯度,有利于缩短包覆层金属两相区宽度和凝固过程控制,提高包覆层金属的表面质量;②通过调控复合腔中包覆层金属熔体的温度,可有效控制包覆层与芯材的复合界面反应;③控制包覆层金属在铸型内壁和芯材表面构成的型腔内凝固,可以通过调整铸型与芯材之间的间隙宽度,精确控制包覆层金属厚度,包覆材料的包覆比调控简单,产品规格范围大。

1.2 实验材料

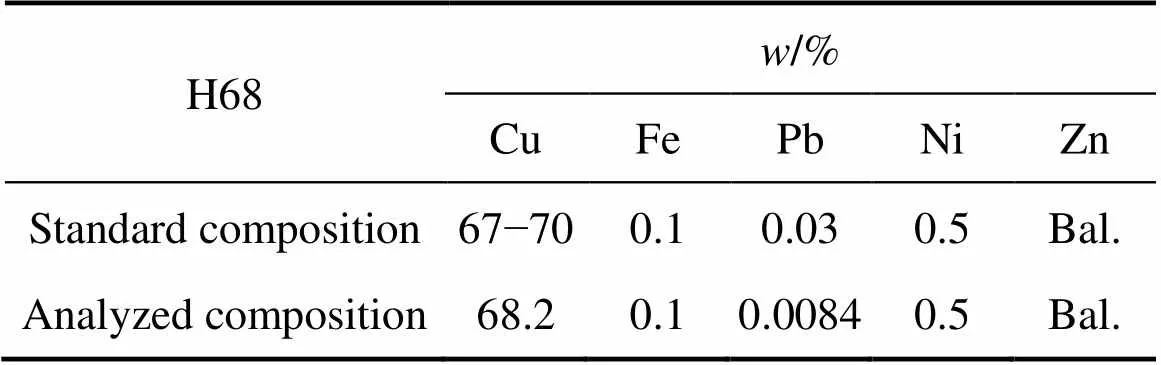

本研究采用的芯线为2.12 mm×7 mm的硬铜绞线,包覆层为H68黄铜,图2所示为铜绞线宏观形貌,H68黄铜的化学成分如表1所列。

表1 H68黄铜的化学成分

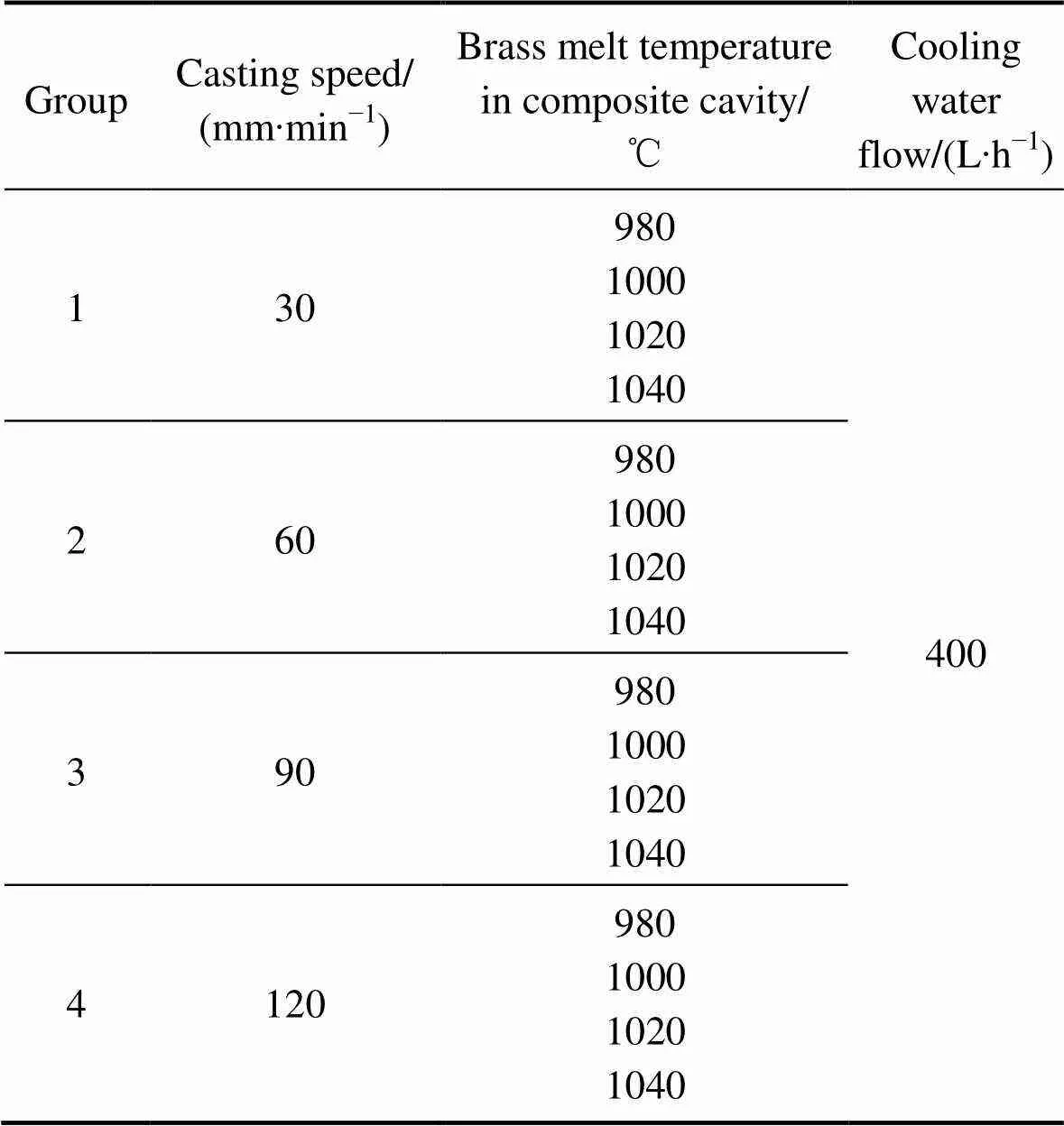

反向凝固实验前,首先采用稀盐酸溶液去除铜绞线表面氧化膜、油污等,然后用酒精或去离子水进行清洗后烘干,采用如图1所示的反向凝固装置制备了外径为8.5 mm的黄铜包覆纯铜绞线复合材料。采用差热分析(DSC)法获得了H68黄铜固相线温度为906 ℃,液相线温度为939 ℃,纯铜绞线熔点为1083 ℃。前期实验发现,当H68黄铜熔体温度超过1040 ℃时,合金中的锌元素挥发严重,不利于包覆层黄铜化学成分的控制,因此,实验过程中控制熔化腔和复合腔中黄铜熔体温度不超过1040 ℃;另外,前期实验结果表明,复合腔黄铜熔体温度和牵引速度是影响反向凝固法制备黄铜包覆纯铜绞线复合材料表面质量和界面结合状态的关键因素。为此,本实验过程中保持冷却水流速为400 L/h、复合腔中黄铜熔体与芯材的接触长度(如图1中)为3 mm不变,重点研究复合腔黄铜熔体温度和牵引速度对黄铜包覆纯铜绞线复合材料表面质量、填充状态和界面结合状态的影响,制定的制备参数如表2所列。

1.3 分析测试方法

采用数码相机对黄铜包覆纯铜绞线复合材料进行表面形貌采集。从复合材料上切取横截面试样并通过机械打磨和抛光后,采用Nikon ECLIPSE LV150型金相显微镜(OM) 观察复合材料包覆层黄铜的填充状态和界面形貌。采用ZEISS EVO 18 型扫描电镜(SEM) 及其配备的能谱仪(EDS)对复合材料的界面形貌和成分进行分析。

表2 反向凝固实验制备参数

参照 GB/T 4909.3—2009《裸电线试验方法第3部分:拉力试验》制备拉伸试样,采用MTS万能材料试验机测试复合材料的力学性能,每组拉伸试样共3个,测试结果取其平均值。参照GB/T 3048.2—2007《电线电缆电性能试验方法第2部分金属材料电阻率试验》,测试了复合材料的电阻,并计算其导电率,每组试样共3个,测试结果取其平均值。

2 结果与讨论

2.1 制备参数对黄铜包覆纯铜绞线复合材料表面质量的影响

2.1.1 复合腔黄铜熔体温度的影响

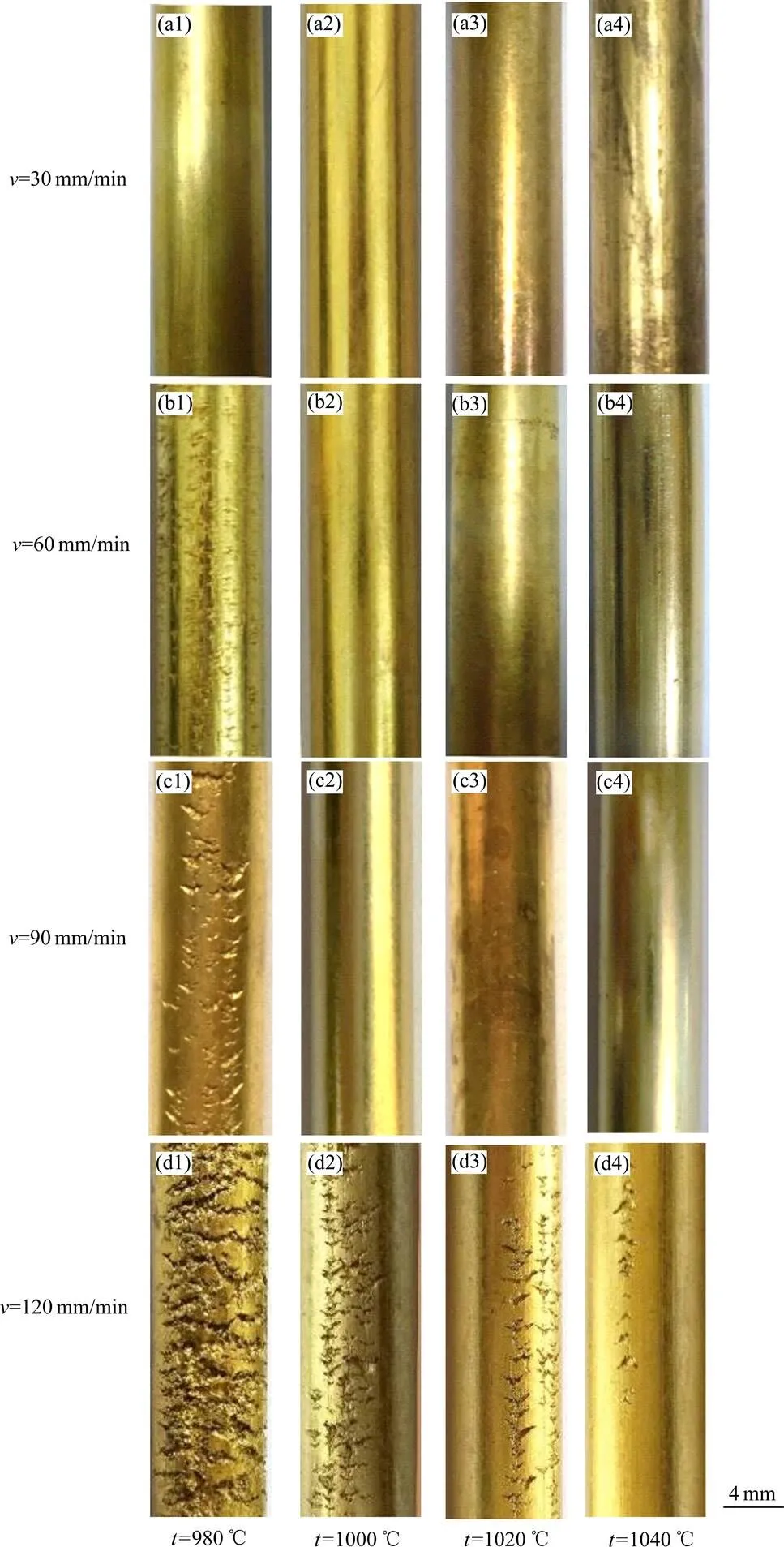

在牵引速度和结晶器冷却水流量不变的条件下,研究了复合腔黄铜熔体温度(980~1040 ℃)对黄铜包覆纯铜绞线复合材料表面质量的影响。图3所示为不同制备参数条件下获得的复合材料宏观形貌照片。从图3中可以看出,当牵引速度为30 mm/min时,在复合腔黄铜熔体温度为980~1040 ℃条件下制备的复合材料具有较光亮的表面,表面质量较好(见图3(a1)~ (a4))。当牵引速度为60 mm/min和90 mm/min时,在黄铜熔体温度为980 ℃条件下制备的复合材料表面出现肉眼可见的裂纹(见图3(b1)~(c1))。提高黄铜熔体温度至1000、1020 和1040 ℃时,复合材料表面光洁,没有出现缺陷(见图3(b2)~(b4)和(c2)~(c4))。当牵引速度为120 mm/min时,在黄铜熔体温度为980~1040 ℃范围内制备的复合材料表面都出现了裂纹,随着黄铜熔体温度的提高,裂纹的数量减少(见图3(d1)~(d4))。另外,随着黄铜熔体温度的增大,复合材料表面氧化程度有所增大。

图3 不同制备参数条件下制备的黄铜包覆纯铜绞线复合材料的宏观照片

2.1.2 牵引速度的影响

在复合腔黄铜熔体温度和结晶器冷却水流量不变的条件下,研究了牵引速度(30~120 mm/min)对黄铜包覆纯铜绞线复合材料表面质量的影响。从图3中可以看出,当黄铜熔体温度为980 ℃时,在牵引速度为30 mm/min条件下制备的复合材料表面质量较好,当牵引速度提高至60 mm/min时,复合材料表面出现裂纹,进一步增大牵引速度时,表面裂纹等缺陷数量明显增多。当黄铜熔体温度为1000、1020和1040 ℃时,在牵引速度为30~90 mm/min的条件下制备的复合材料表面质量都较好,没有观察到表面裂纹等缺陷,当牵引速度增大至120 mm/min,复合材料表面出现了不同数量的裂纹。

根据上述实验结果可以看出,复合腔黄铜熔体温度和牵引速度对黄铜包覆纯铜绞线复合材料表面质量具有显著的影响。当黄铜熔体温度较低(如980 ℃)或牵引速度较大(如120 mm/min)时,复合材料表面易出现裂纹等缺陷。裂纹的形成与复合过程中包覆层黄铜熔体在铸型和芯材之间型腔内的凝固行为密切相关。黄铜合金在结晶过程中的线收缩从有效结晶间隔的上限(线收缩开始)温度开始,至有效结晶间隔的下限(凝固终了)结束,在该温度范围内,合金存在一个脆性区,合金的强度和塑性都很低,该区域受到拉伸应力作用时最容易产生热裂纹,合金固液两相区越大,合金的有效结晶间隔越大,也越容易产生热裂纹[15]。在其他制备参数不变的条件下,当黄铜熔体温度较低时(如980 ℃),黄铜的固液界面位置靠近铸型入口,且固液两相区的宽度增大,导致包覆层黄铜表面易产生热裂纹;另一方面,黄铜熔体温度较低,其流动性也较低,不利于黄铜液向铸型和芯材之间型腔内进行填充,也是产生热裂纹的另一原因。适当提高复合腔黄铜熔体温度,使黄铜的固液界面向水冷结晶器入口方向移动,当黄铜固液界面位置处在复合腔和水冷结晶器之间的石墨铸型过渡区域时,在复合腔感应加热器强制加热和水冷结晶器强制冷却的作用下,可使铸型内黄铜固液界面前沿的温度梯度增大,有利于降低固液两相区的宽度和提高黄铜熔体流动性,可减少或抑制裂纹的产生,进而改善复合材料的表面质量。

在其他制备参数不变的条件下,适当提高牵引速度,使黄铜的固液界面向水冷结晶器入口方向移动,当固液界面位置处于复合腔和水冷结晶器之间的过渡区域时,同样可使黄铜固液界面前沿的温度梯度增大和固液两相区的宽度减小,可有效抑制裂纹的产生,制备表面质量较好的复合材料。然而,当牵引速度过大时(如120 mm/min),黄铜的固液界面进入水冷结晶器的铸型内,使黄铜熔体在铸型内壁形成较薄的凝壳,该凝壳在牵引过程中复合材料与铸型产生的摩擦力作用下容易破裂而形成裂纹;另一方面,增大牵引速度,只有单位时间内流入铸型的黄铜熔体量相应增大,才能完成充型,同时,增大牵引速度则增大了单位时间内进入复合腔的芯材体积,复合腔中高温黄铜熔体向低温芯材进行热传导,导致芯材周围的黄铜熔体温度降低幅度较大,黄铜的流动性降低,则不利于黄铜熔体的充型,容易使复合材料表面产生缺陷。特别是本研究制备的黄铜包覆纯铜绞线复合材料具有包覆层黄铜沿周向和沿长度方向的厚度不均匀的结构特点,复合过程中黄铜熔体向铸型和芯材之间的型腔内顺利填充是制备高表面质量黄铜包覆纯铜绞线复合材料的关键之一。因此,在提高牵引速度时,应适当增大复合腔黄铜熔体温度,有利于改善复合材料的表面质量。

根据上述实验结果与分析可知,在复合腔黄铜熔体温度为1000~1040 ℃和牵引速度为30~90 mm/min的条件下制备的黄铜包覆纯铜绞线复合材料具有较光亮的表面,表面质量较好。较高的复合腔黄铜熔体温度和较低的牵引速度,有利于改善黄铜包覆纯铜绞线复合材料表面质量。

2.2 制备参数对黄铜包覆纯铜绞线复合材料填充状态的影响

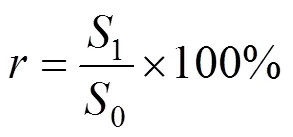

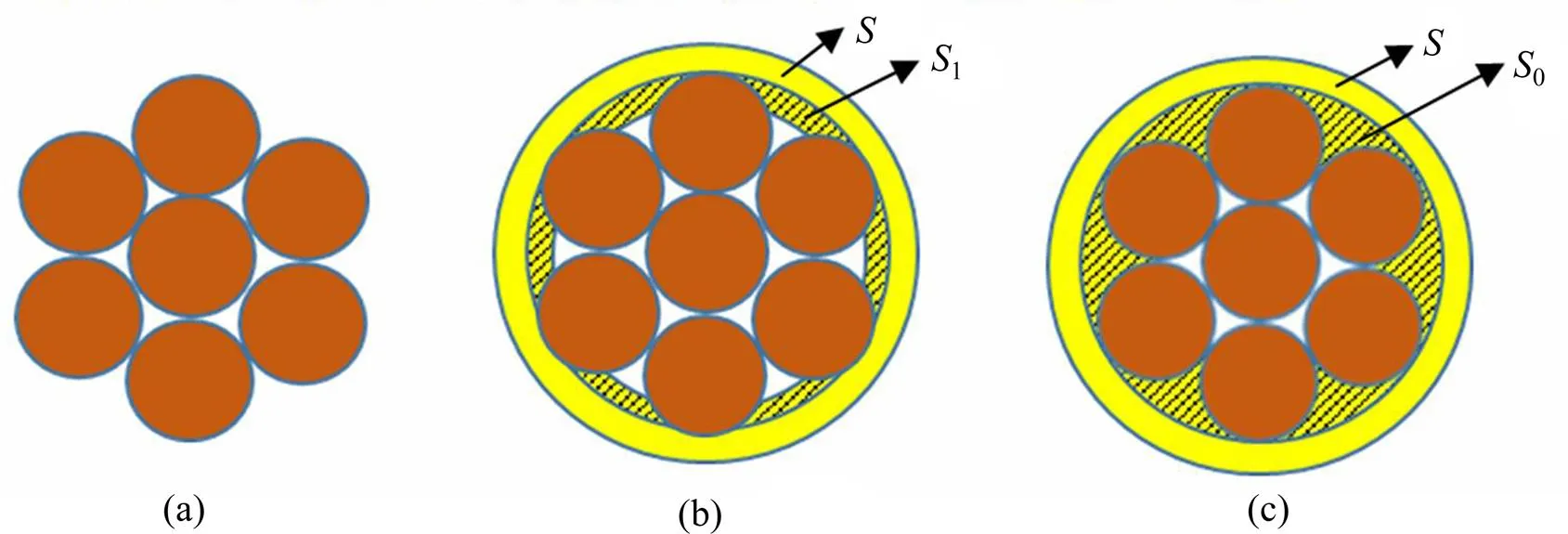

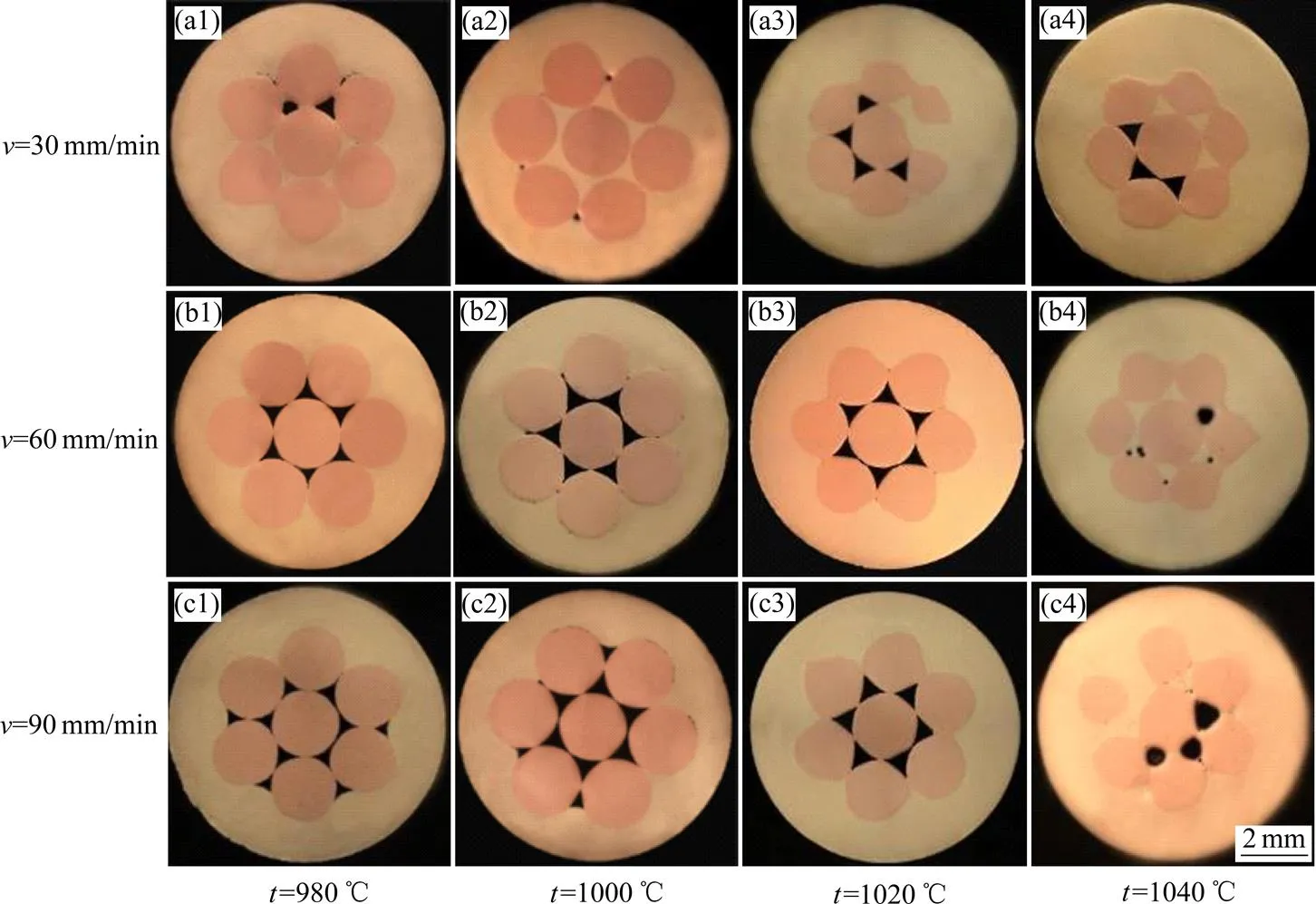

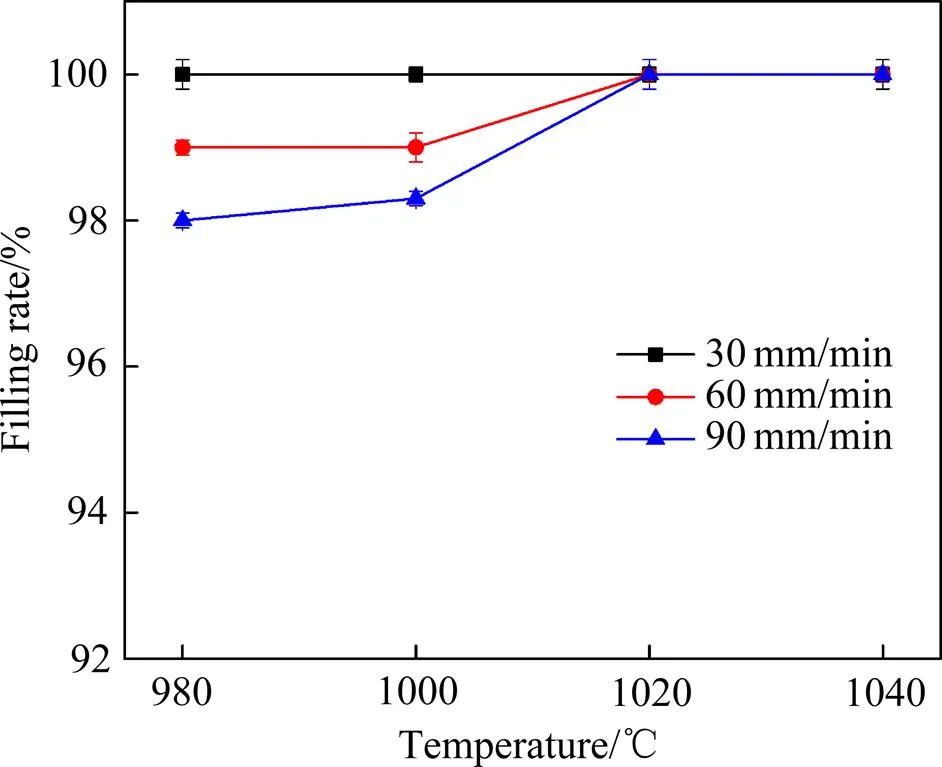

图5所示为不同复合腔黄铜熔体温度和牵引速度条件下制备的黄铜包覆纯铜绞线复合材料横截面形貌照片,图6所示为相应复合材料包覆层黄铜填充率的变化曲线。由图6可以看出,复合腔黄铜熔体温度和牵引速度对复合材料包覆层黄铜填充率的影响较小,当牵引速度为30 mm/min时,在复合腔黄铜熔体温度为980~1040 ℃范围内制备的复合材料的填充率都为100%;当牵引速度为60 mm/min和90 mm/min时,在复合腔黄铜熔体温度为980 ℃条件下制备的复合材料的填充率分别为99%和98%,当复合腔黄铜熔体温度增大为1020 ℃时,复合材料的填充率都达到100%。表明本研究采用的反向凝固实验装置,在复合腔黄铜熔体温度980~1040 ℃和牵引速度30~90 mm/min的条件下,可使包覆层金属熔体较好的填充进入铸型和铜绞线构成的型腔内,所制备的黄铜包覆纯铜绞线复合材料具有较好的包覆层金属填充状态,填充率为98%~100%。

图4 黄铜包覆纯铜绞线的填充率计算示意图

图5 不同制备参数条件下制备的黄铜包覆纯铜绞线复合材料的横截面照片

图6 不同制备参数条件下制备的黄铜包覆纯铜绞线复合材料的填充率

2.3 制备参数对黄铜包覆纯铜绞线复合材料界面结合状态的影响

2.3.1 复合腔黄铜熔体温度的影响

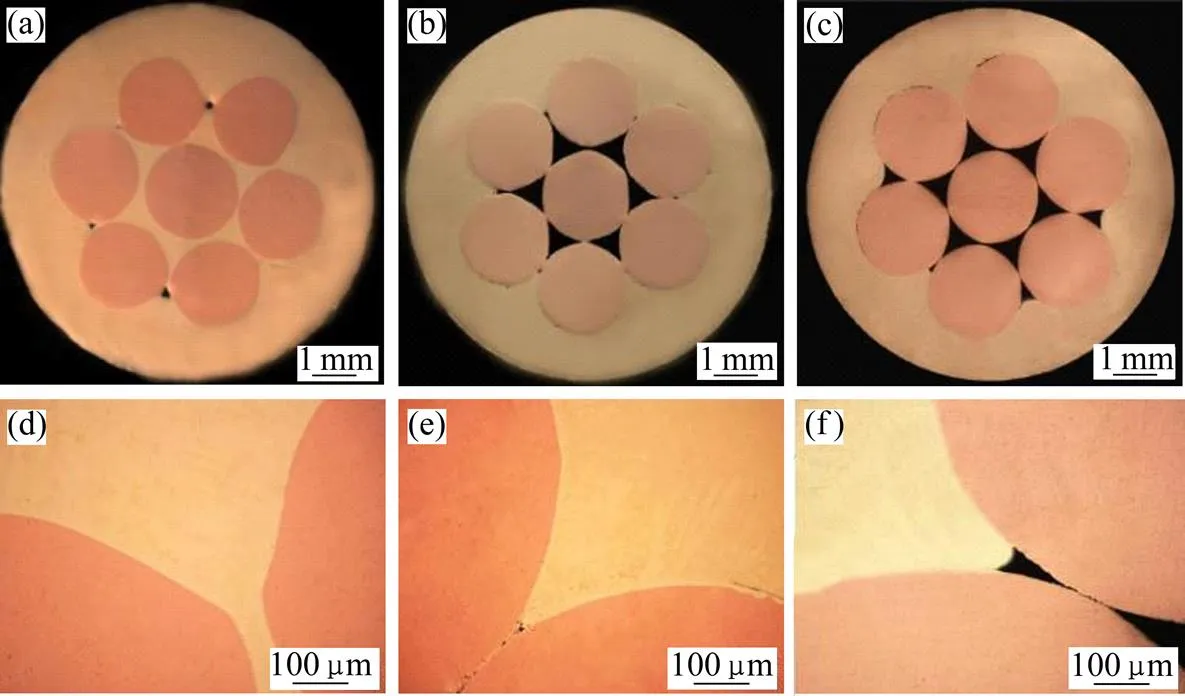

图7所示为牵引速度为60 mm/min、冷却水流量400 L/h时在不同复合腔黄铜熔体温度(980、1000和1020 ℃)条件下制备的黄铜包覆纯铜绞线横截面照片。由图7可以看出,在黄铜熔体温度为980~1020 ℃时,黄铜与铜绞线之间的界面结合状态较好,界面上的缺陷较少,但是铜绞线表面发生轻微的熔蚀现象,当黄铜熔体温度增大时,这种熔蚀程度略有增大。

图8所示为不同复合腔黄铜熔体温度条件下制备的黄铜包覆纯铜绞线复合材料界面成分线扫面分析。由图8可以看出,复合材料的黄铜/铜界面两侧发生明显的铜、锌原子互扩散,形成了25~30 μm的界面扩散层,界面达到良好的冶金结合状态。

2.3.2 牵引速度的影响

图9所示为复合腔黄铜熔体温度1000 ℃、冷却水流量400 L/h时在不同牵引速度(30、60和90 mm/min)条件下制备的黄铜包覆纯铜绞线复合材料横截面照片。由图9可以看出,在牵引速度为30~90 mm/min的范围内,制备的复合材料中黄铜与铜绞线之间的界面结合状态较好,界面上的缺陷也较少。但是,随着牵引速度降低,铜绞线表面熔蚀程度略有增大。

图10所示为不同牵引速度条件下制备的黄铜包覆纯铜绞线界面线扫面分析。由图10可以看出,复合材料的黄铜/铜界面处两侧发生明显的铜、锌原子互扩散,也形成了25~30 μm的界面扩散层,界面达到良好的冶金结合状态。

2.4 黄铜包覆纯铜绞线复合材料界面形成机理

由上述实验结果和分析可知,在复合腔黄铜熔体温度为980~1040 ℃和牵引速度为30~90 mm/min范围内,制备的黄铜包覆纯铜绞线复合材料的界面形成了25~30 μm的界面扩散层,达到良好的冶金结合状态。

图7 牵引速度60 mm/min、不同复合腔黄铜熔体温度时制备的黄铜包覆纯铜绞线复合材料横截面照片

图8 牵引速度60 mm/min、不同复合腔黄铜熔体温度制备的黄铜包覆纯铜绞线复合材料界面EDS线扫描图

图9 复合腔黄铜熔体温度1000 ℃、不同牵引速度时制备的黄铜包覆纯铜绞线复合材料横截面照片

图10 复合腔黄铜熔体温度1000 ℃、不同牵引速度时制备的黄铜包覆纯铜绞线复合材料界面EDS线扫描谱

另外,随着黄铜熔体温度的升高和牵引速度的减小,铜绞线表面发生熔蚀程度增大。反向凝固复合过程中,界面的形成、铜绞线表面熔蚀行为与铜绞线和黄铜熔体之间的传热及传质行为密切相关。

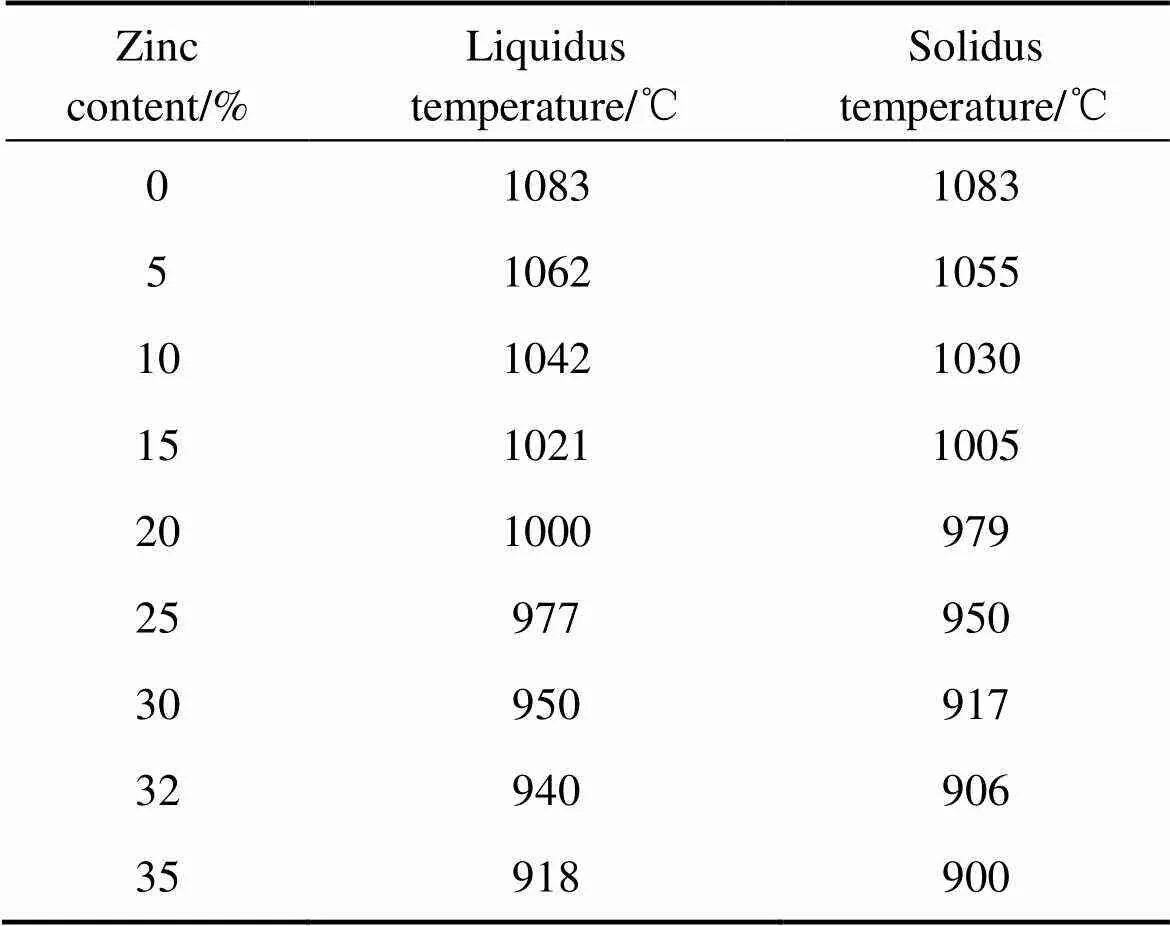

反向凝固实验过程中,当低温纯铜绞线进入黄铜熔体中,高温的黄铜熔体迅速向铜绞线进行热传导,使铜绞线温度迅速升高。根据铜−锌二元相图[16]可知,锌和铜在高温状态下为无限互溶合金体系,由于铜绞线和黄铜熔体(H68黄铜,锌含量(质量分数)为30%~33%)之间存在较大的成分梯度,因此,处于高温状态下的铜绞线和黄铜熔体之间的原子互扩散非常剧烈。

实验过程中,当铜绞线与高温的黄铜熔体接触时,铜绞线表面的铜原子和黄铜熔体中的锌原子进行快速扩散,一方面使黄铜熔体中的锌原子向铜绞线进行扩散,形成冶金结合良好的黄铜/铜界面,同时在界面两侧形成一定厚度的铜与锌原子扩散层;另一方面使铜绞线表层的锌含量增大,形成了表层铜锌合金。根据铜−锌二元相图可获得黄铜合金的液、固相线温度随锌含量的变化数据,如表3所列。由表3可以看出,铜绞线表层中锌含量增大导致其熔点显著下降,比如当锌含量增大为15%、20%和25%时,合金的固相线温度降低至1005、979和950 ℃,如果当铜绞线周围的黄铜熔体温度高于铜绞线表层中铜锌合金的固相线温度时,通过热传导可使表层铜锌合金熔化,产生铜绞线表面熔蚀的现象。黄铜熔体温度越高,牵引速度越低,即在铜绞线与高温黄铜熔体接触时间越长,铜绞线表面的铜原子和黄铜熔体中的锌原子扩散越剧烈,黄铜熔体与铜绞线的界面反应也越剧烈,铜绞线被黄铜熔体熔蚀的程度越大。因此,较低的复合腔黄铜熔体温度和较高的牵引速度,有利于降低界面铜、锌原子的扩散和界面反应速率,可有效减小铜绞线的熔蚀程度。

表3 黄铜合金的液、固相线温度随锌含量的变化

2.5 黄铜包覆纯铜绞线复合材料力学性能和电导率

根据上文实验结果和分析可知,综合考虑包覆层表面质量、填充状态和界面结合状态,在本文实验条件下,合理的制备参数为复合腔黄铜熔体温度1000~1020 ℃、牵引速度60~90 mm/min、结晶器冷却水流量400 L/h,所制备的黄铜包覆纯铜绞线复合材料具有良好的表面质量和冶金结合界面,且黄铜包覆层的填充率达98%以上。对上述制备的黄铜包覆纯铜绞线复合材料的力学性能和电导率进行测试,结果如表4所示。由表4可以看出,复合材料的抗拉强度为250~ 278 MPa,断后伸长率为39.1%~43.1%,电导率为53.1%~57.3% IACS。

表4 黄铜包覆纯铜绞线复合材料的力学性能和电导率

3 结论

1) 复合腔黄铜熔体温度和牵引速度对黄铜包覆纯铜绞线复合材料表面质量的影响显著。较高的黄铜熔体温度和较低的牵引速度,有利于防止复合材料表面裂纹的产生,改善表面质量;在熔体温度为1000~1040 ℃和牵引速度为30~90 mm/min的条件下制备的复合材料表面质量较好。

2) 在复合腔黄铜熔体温度980~1040 ℃和牵引速度30~90 mm/min条件下制备的黄铜包覆纯铜绞线复合材料具有较好的黄铜包覆层填充状态,填充率达98%~100%。

3) 在复合腔黄铜熔体温度980~1020 ℃和牵引速度60~90 mm/min的条件下制备的黄铜包覆纯铜绞线复合材料具有良好的冶金结合界面,形成了25~30 μm的界面扩散层,且铜绞线表面被熔蚀程度较小。较低的复合腔黄铜熔体温度和较高的牵引速度,有利于降低界面铜、锌原子的扩散和界面反应速率,可有效减小铜绞线表面熔蚀程度。

4) 综合考虑包覆层表面质量、填充状态和界面结合状态,合理的制备参数为复合腔黄铜熔体温度1000~1020 ℃、牵引速度60~90 mm/min、结晶器冷却水流量400 L/h,所制备的黄铜包覆纯铜绞线复合材料具有良好的表面质量和冶金结合界面,黄铜包覆层的填充率达98%以上,抗拉强度为250~278 MPa,断后伸长率为39.1%~43.1%,电导率为53.1%~57.3% IACS。

[1] 彭大暑, 刘浪飞, 朱旭霞. 金属层状复合材料的研究状况与展望[J]. 材料导报, 2000, 14(4): 23−24.PENG Da-shu, LIU Lang-fei, ZHU Xu-xia. Review in research and development of clad metal sheets[J]. Materials Review, 2000, 14(4): 23−24.

[2] 王庆娟, 杜忠泽, 王海波. 铜包钢线生产工艺的特点及现状[J]. 电线电缆, 2002(4): 15−17.WANG Qin-juan, DU Zhong-ze, WANG Hai-bo. Characteristics and technical status-quo of the manufacturing process for copper-clad steel wire[J]. Electric Wire and Cable, 2002(4): 15−17.

[3] 孙德勤, 吴春京, 谢建新. 铜包铝复合线材制造技术的发展现状与前景[J]. 电线电缆, 2003(3): 3−6. SUN De-qin, WU Chun-jing, XIE Jian-xin. The present and future of the manufacturing technology for copper clad aluminium bimetallic wires[J]. Electric Wire and Cable, 2003(3): 3−6.

[4] ABBASI M, KARIMI TAHERI A, SALEHI M T. Growth rate of intermetallic compounds in Al/Cu bimetal produced by cold roll welding process[J]. Journal of Alloys and Compounds, 2001, 319(1): 233−241.

[5] 王延辉, 高 飞, 宋宝韫.铝包钢线的性能特点及其应用分析[J]. 电线电缆, 2001(5): 6−9. WANG Yan-hui, GAO Fei, SONG Bao-yun. Features and application of Al-clad steel wires[J]. Electric Wire and Cable, 2001(5): 6−9.

[6] 魏大章, 曹大力. 环保型铁路贯通地线的研制[J]. 电线电缆, 2007(3): 10−12.WEI Da-zhang, CAO Da-li. Development of eco-type through-railway ground wire[J]. Electric Wire and Cable, 2007(3): 10−12.

[7] PLESCHIUTSCHNIGG F P, HAGEN I V, GAMMAL T E, HAMACHER P L, WOSCH E. Inversion casting of steel strip[J]. Steel Times, 1995, 223(6): 228−229.

[8] 于九明, 王群骄, 孝云祯, 陈金英, 闫谷丰, 吴法宇. 铜/钢反向凝固复合实验研究[J]. 中国有色金属学报, 1999, 9(3): 474−476. YU Jiu-ming, WANG Qun-jiao, XIAO Yun-zhen, CHEN Jin-ying, YAN Gu-feng, WU Fa-yu. Experimental study of inversion casting of copper clad steel[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(3): 474−476.

[9] 李宝绵, 许光明, 崔建忠. 铜−钢反向凝固包覆层厚度变化的数值模拟[J]. 铸造, 2003, 52(5): 345−349. LI Bao-mian, XU Guang-ming, CUI Jian-zhong. Numerical simulation of thickness variation of clad layer in copper-steel inversion casting[J]. Foundry, 2003, 52(5): 345−349.

[10] 李宝绵, 许光明, 崔建忠. H90/钢反向凝固复合层的厚度变化规律[J]. 特种铸造及有色合金, 2003(2): 16−18. LI Bao-mian, XU Guang-ming, CUI Jian-zhong. Thickness variation of cladding layer in H90/ steel by inversion solidification process[J]. Special Casting and Nonferrous Alloys, 2003(2): 16−18.

[11] 朱志远, 许中波, 王万军. 反向凝固工艺参数对钢带厚度的影响[J]. 钢铁, 2000, 35(4): 16−19.ZHU Zhi-yuan, XU Zhong-bo, WANG Wan-jun. Study on the influence of inversion casting parameters on thickness of composite stainless steel strip[J]. Iron and Steel, 2000, 35(4): 16−19.

[12] 倪红卫, 陈 浩. 反向凝固复合不锈钢带界面结合和凝固组织特征[J]. 武汉理工大学学报, 2006, 26(1): 35−37. NI Hong-wei, CHEN Hao. Inversion casting stainless steel composite Strip: Its characters of bonding and solidification microstructure on interface[J]. Journal of Wuhan University of Technology, 2006, 26(1): 35−37.

[13] 李宝绵, 许光明, 崔建忠. 反向凝固法生产H90-钢-H90复合带[J]. 中国有色金属学报, 2007, 17(4): 505−510. LI Bao-mian, XU Guang-ming, CUI Jian-zhong. Production of H90-steel-H90 clad coil by inversion solidification[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(4): 505−510.

[14] 彭学仕, 王蔼茹, 匡永详. 半连续铸锭缺陷及其预防措施(1)[J]. 铝加工, 1993, 16(3): 2−9. PENG Xue-shi, WANG Ai-ru, KUANG Yong-xiang. Defects of semi continuous casting and preventive measures(1)[J]. Aluminium Fabrication, 1993, 16(3): 2−9.

[15] BAKER H. ASM handbook: Alloy phase diagrams (vol.3)[M]. Materials Park, Ohio: ASM International, 1992.

Influences of preparing parameters on surface quality and interface bonding state of brass cladding copper stranded wire by inversion solidification

JIANG Yan-bin1, 2, LING Liang1, XIE Jian-xin1, 2

(1. Key Laboratory for Advanced Materials Processing, Ministry of Education, University of Science and Technology Beijing, Beijing 100083, China; 2. Beijing Laboratory of Metallic Materials and Processing for Modern Transportation, University of Science and Technology Beijing, Beijing 100083, China)

A new inversion solidification technology for producing metal cladding material was used to produce brass cladding copper stranded wire with an outer diameter of 8.5 mm and a core material of2.12 mm×7 mm copper stranded wire. The influences of preparing parameters on the surface quality, filling state and interface bonding state of the brass cladding copper stranded wire were studied. The results show that the surface defects of the brass cladding copper stranded wire are eliminated and the surface quality is improved by enhancing the brass melt temperature in the composite cavity or decreasing the casting speed. On the other hand, decreasing the brass melt temperature or increasing the casting speed can reduce both the diffusions of copper atom and zinc atom as well as the interfacial reaction rate, which can suppress surface erosion of the copper stranded wire effectively. With the contact height of 3 mm between the brass melt and the core material, the brass melt temperature of 1000 ℃, the casting speed of 60−90 mm/min and the cooling water flow of 400 L/h, the produced brass cladding copper stranded wire has high surface quality, good metallurgical bonding interface, cladding layer filling rate of more than 98%,tensile strength of 250−278 MPa, elongation to failure of 39.1%−43.1% and electrical conductivity of 53.1%−57.3% IACS.

brass cladding copper stranded wire; inversion solidification; interface; property

Project(51104016) supported by the National Natural Science Foundation of China

2017-02-24;

2017-12-30

XIE Jian-xin; Tel: +86-10-62332254; E-mail: jxxie@mater.ustb.edu.cn

1004-0609(2018)-04-0693-12

TG244.3

A

10.19476/j.ysxb.1004.0609.2018.04.06

国家自然科学基金资助项目(51104016)

2017-02-24;

2017-12-30

谢建新,教授,博士;电话:010-62332254;E-mail: jxxie@mater.ustb.edu.cn

(编辑 何学锋)