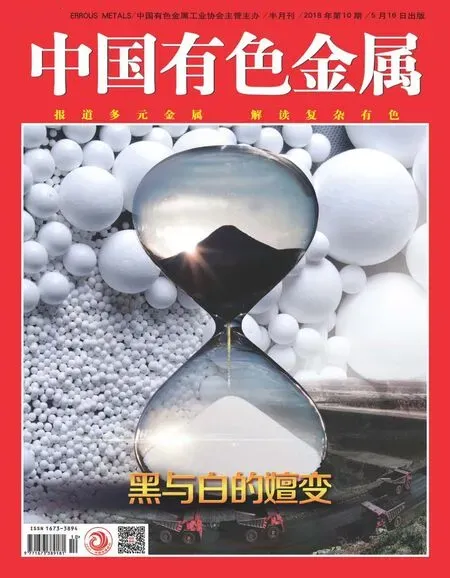

黑与白的嬗变

——神华准格尔矿区煤炭伴生资源循环经济产业项目综述

李建强 高飞 本刊记者 张小红

经过40年的发展,一座集煤炭开采、坑口发电、铁路运输及粉煤灰提取氧化铝为一体的大型综合能源企业——神华准能集团有限公司已然屹立在鄂尔多斯高原。特别是公司独创的粉煤灰提取氧化铝的特殊工艺——“一步酸溶法”,在我国获取冶金材料技术方面是个重大突破,是能源工业一次深刻的变革。让我们走进这艘能源巨舰,去聆听他们探索煤炭伴生资源的发展历程,去见证这黑与白的嬗变……

连绵起伏的鄂尔多斯高原苍辽而神奇,经过亿万年涅槃涤荡终于露出了真容。1976年,一群怀揣着无限创业激情与梦想的“拓荒者”,聚集到了曾经荒芜至极的准格尔,采掘着深埋地下的“黑色宝藏”。经过40年的发展,一座集煤炭开采、坑口发电、铁路运输及粉煤灰提取氧化铝为一体的大型综合能源企业——神华准能集团有限公司(以下简称“准能集团”)已然屹立在鄂尔多斯高原。让我们走进这艘能源巨舰,去聆听他们探索煤炭伴生资源的发展历程……

探索之路

千锤万凿出深山,烈火焚烧若等闲。上世纪90年代初期,煤炭开采和初加工过程中排放的主要固体煤矸石还仅作为废弃物被排弃。时任准格尔黑岱沟露天煤矿矿长的刘贵廷一直琢磨着如何把这些废弃物利用起来,让一块煤的价值发挥到最大。在他的诸多想法中,把煤矸石中的铝提取出来一直是他最大的梦想,受当时技术和工艺的限制,这个梦想一直无法实现。1995年,刘贵廷离开黑岱沟露天煤矿时把如何将一块块“黑金”吃干榨净的期望,郑重地交给了当时分管生产的副矿长郭昭华。接过老领导的嘱托,又一批年轻的准能人踏上了探索煤炭伴生资源的路。

2004年,准能依托国家鼓励利用劣质煤和煤矸石发电的有利政策,先后规划建设了2×150MW、2×330MW的煤矸石发电厂,消化了本地丰富的煤矸石,实现了煤炭资源的充分利用,但随之而来的问题是矸石发电排放的大量粉煤灰,既污染环境又浪费了土地资源,如何将粉煤灰“变废为宝”,实现煤炭资源的综合利用一直萦绕在准能人的心头。

经相关科研院所实验室研究,准格尔煤田煤炭氧化铝含量为10%~13%,燃烧后产生的粉煤灰中氧化铝平均含量高达50%,这一发现,更加坚定了准能人前进的方向,但从黑色煤炭资源中提取白色的氧化铝绝非易事。纵观制铝工艺,目前全世界生产的氧化铝有90%以上是用拜耳法生产的,即传统的碱法生产氧化铝,利用这一方法从铝土矿提取氧化铝已达120年之久。从粉煤灰中提取氧化铝,也可追溯到上世纪50年代。这种方法在此后很长一段时间里成为粉煤灰制取氧化铝的主要思路。碱法制取氧化铝是一种“加量法”,一吨粉煤灰加入6~7吨的石灰石,脱硅后再提氧化铝,但这无疑又制造出了更多的废物,所以,在世界范围内一直没有较为成功的工业化应用。

善于突破常规思维的准能人,希望从粉煤灰中提取氧化铝工艺是一个减量化的过程,于是想到了酸。而酸法制取氧化铝是一种全新的工艺,研发工作遇到了前所未有的考验,但准能人探索的脚步却从未被问题和困难所羁绊。

合力突破

心中自有乾坤在,守得云开见月明。从2004年开始,准能集团就开展了粉煤灰综合利用研发工作,历经十几年艰苦卓绝的不懈努力,形成了世界首创的、具有自主知识产权的“一步酸溶法”提取氧化铝工艺。该工艺包括粉煤灰提取氧化铝、有价元素协同提取及环保技术等三项技术,这是一种用盐酸从高铝粉煤灰中溶出氧化铝的工艺,相对于碱法工艺来说,优势明显:仅有6道工序,流程明显变短;添加的物料只有酸,回收率可达99.9%,可循环利用;生产后的残渣量较粉煤灰量减少40%,属于减量化生产;在生产过程中,可将伴生其中的镓、铁、硅、锂等元素生产成多种产品,实现资源高效综合利用,可将粉煤灰“吃干榨净”;该工艺不仅适用于循环流化床高铝粉煤灰,还适用于低品位铝土矿和经简单活化处理的煤粉炉粉煤灰,工艺技术条件宽泛,更易实现工业化,同时,还具有能耗低、生产成本低等优势。

核心工艺突破了,但是推向工业化生产还面临着三大难题,设备材料、精细化除杂、环保技术,准能人要走的路还很长。

2009年农历正月初八,当人们还沉浸在春节喜悦气氛中的时候,郭昭华已迫不及待地带领准能科研团队踏上了寻找满足工艺需求的设备材料的征途。设备材料的问题已困扰集团公司科研团队整整2年了,同时满足中试耐高温、耐磨损、耐腐蚀条件的设备材料当时在国内还是空白。科研团队11天辗转了13座城市,拜访了16个厂家。当厂家技术人员听到材料条件时,不假思索地回绝道“不可能”。

他们每天早上5点出发,晚上10点休息,最多的时候一天走访5个厂家,有时连饭都顾不上吃,“不可能”断然不是准能人寻找的答案。项目的前瞻性与准能科研团队的执着坚韧的科学精神,激发了许多科研单位与厂家的研发热情,既然没有这样的材料,那就创造这样的材料。

准能集团科研团队协同各专业院所、设备厂家等40余家单位联合进行了材料攻关。攻关期间,科研人员轮班蹲守生产一线,紧盯异常点,仔细分析每一次设备不适应的原因,并根据原因,不断尝试使用新材料、新技术。2007年到2016年,经过9年时间的坚持探索和改进完善,全新的材料问世,经权威机构检测,设备使用寿命在10年以上。此时此刻,设备厂家在欣喜于领导了国内材料制造革命的同时,郭昭华终于松了一口气。

如何去除氧化铝中的杂质?从国内到国际行业都没有定论。

准能集团只能独辟蹊径,开始了步履维艰的研发工作,一次次的试验,一次次的失败,广大研发人员始终不言放弃,而是以更加锲而不舍的钻研精神和“撞破南墙不回头”的气概,再一次投入到调研和实验修正之中,经过多年的努力,终于“拨云见日”,开发出了专有除铁、钙等技术系统并研制了配套设备,成功解决了料浆精细化除杂的技术难题。

环保达标是工业化生产道路上的最后一条红线,在生产过程中,产生的白泥、废水、工艺过程的无组织排放酸气就成了必须解决的焦点。集团公司根据白泥的特性开发了高附加值的橡塑填料、分子筛、白炭黑、地质聚合物等产品;废水采用了分级处理实现“近零排放”和资源化利用;在处置飘逸酸气中,利用负压回收、集中送入酸回收系统,制成盐酸循环利用,实现了“近零排放”。

永不言弃,终有所成。凭着“咬定青山不放松”的坚忍不拔和“敢教日月换新天”的大胆创新,接连突破了精细化除杂这道国际行业领域至今尚无定论的难题和环保达标的要求。至此,困扰粉煤灰提取氧化铝的三大关键难题——设备材料、精细化除杂、环保技术都被夷平,准能集团创造了令行业惊叹不已的科研成果。

创造之举

思路决定出路,工艺决定品质。2011年8月25日,氧化铝中试装置工艺系统全面贯通; 9月2日,氧化铝中试装置第一次试运行168小时;12月18日,神华准格尔矿产资源综合利用示范基地揭牌暨“煤炭伴生资源循环经济产业项目100万吨/年氧化铝示范厂”奠基仪式举行,此时,准能粉煤灰提取氧化铝大型循环经济项目建设迈出了重要一步。

2013年6月13日,氧化铝工业化中试项目通过了中国有色金属工业协会和煤炭工业协会的科技成果鉴定,鉴定认为:该工艺技术具有工艺先进、流程短的优点,实现了高铝粉煤灰的资源化高附加值利用,属国内外首创,达到了国际领先水平,建议开展工业化示范线建设。

2011年至2016年,氧化铝中试装置经过7次全流程运行,经历了无数次假设—实践—推翻—再次建设的验证,正是坚韧不拔、大胆创新的科学精神支撑、引领着准能人一步一个脚印,打破行业界限,推动产业升级。结果表明,氧化铝溶出率达到85%~90%,产品氧化铝化学品质达到国家冶金一级品标准;产品镓纯度达到4N,镓提取率达50%以上;物耗能耗工艺参数指标达到预期目标,满足项目技术经济分析要求;废水、废气、固体废渣满足环保排放要求;关键设备及材料适应性强,系统稳定可靠,使用寿命可达10年以上;以中试数据为基础的12.5万吨/年的粉煤灰提取氧化铝工艺包编制工作已完成,证明了酸法提取氧化铝工业化的可行性。

准能集团独创的粉煤灰提取氧化铝的特殊工艺“一步酸溶法”很快便声名四起,在我国获取冶金材料技术方面是个重大突破,是能源工业一次深刻的变革。已获得专利112项,其中,国内发明专利75项,PCT发明专利4项,涉及11个国家及地区,实用新型专利48项,通过初审89项,建立企业标准4项。“高铝粉煤灰高效循环利用技术研究”课题,被国家科技部列为“十二五”科技支撑计划项目,并获得专项资金924万元;神华准格尔矿区被国土资源部和财政部联合授予我国首批矿产资源综合利用示范基地,并获得中央财政支持资金8.4亿元,这是迄今为止中央对综合利用科技项目的最大资金扶持;“神华准格尔矿区煤炭伴生资源循环经济产业项目”获得国资委关于鼓励资本驱动科技创新专项资金7亿元。

蓄势待发

在党的十八大提出的绿色发展、循环发展、低碳发展的要求和神华集团有限责任公司(以下简称“神华集团”)“1245”清洁能源发展战略的引领下,勇于奋发进取的准能人,制定了煤炭伴生资源循环经济产业项目发展规划。项目选址在内蒙古自治区准格尔旗大路铝工业园,规划建设“神华准格尔矿区煤炭伴生资源循环经济产业”项目。项目初步规划建设6条生产线,项目投产后,预计可实现年收入1513亿元,预计可创利润329亿元/年,缴纳税费169亿元/年。

如今,站在内蒙古自治区准格尔大路铝工业园的土地上,一切方兴未艾。在国家各部委和内蒙古自治区各级地方政府、神华集团的大力支持下,水保、地质灾害评估,土地勘界报告,节能评估报告,环评报告以及各级发改委和神华集团的批文逐步到位,占地35.69平方公里的氧化铝大规模工业化生产如箭在弦。目前,神华准能资源综合开发有限公司专门负责项目的建设和管理工作,准能集团核心研发团队有300多人,其中博士11人,硕士56人,高工以上26人,专业齐全,建立的产学研平台与集团公司研发人员优势互补,已成为项目建设的坚强后盾。

雄关漫道真如铁,而今迈步从头越。在这黑白嬗变之间,越来越多的目光聚焦准能、聚焦循环经济项目,强有力的资金、技术、人才、政策的支持,必将成为准能这艘航母出征远航的强大引擎。

采访实录:

2017年12月,在“神华准格尔矿区煤炭伴生资源循环经济产业”项目动工前夕,记者前往实地,采访了项目团队。以下为采访实录。

记者:这个项目最关键是创造性地应用了“一步酸溶法”,请用比较通俗易懂的方式解释该工艺。

项目团队:古时以五尺为“一步”,“一步酸溶法”即为工艺流程短的盐酸溶解氧化铝工艺,粉煤灰与盐酸合适配比后,经过溶出、沉降分离、除杂净化、蒸发结晶、焙烧及酸回收等几个工序生产出合格品质的氧化铝。“一步酸溶法”是神华集团自主研发的基于高铝粉煤灰提取氧化铝和其他有价金属元素的工艺技术,属世界首创。

记者:业界有说法,认为“酸法”的最大弊端是对生产设备伤害很大,因此运行成本会非常高,对此,贵公司如何解释?

项目团队:“一步酸溶法”多数工序工况条件较温和,化工、冶金类常规设备可达到运行要求。在局部工况条件下,同时存在强酸腐蚀、磨蚀、高温因素,对设备材料要求较高。项目研发团队同各专业院所、设备供应商等40余家单位进行联合材料攻关。攻关期间,科研人员轮班蹲守生产一线,紧盯异常点,仔细分析每一次设备不适应的原因,并根据原因,不断尝试使用新材料、新技术。经过多年的坚持探索和改进完善,全新的材料问世,按照中试装置各生产工序工况条件差异情况,选择了4个主要工序的8类关键设备材料,送至中船重工725所及中科院金属所等国家权威检测机构,进行了寿命及性能检测,关键设备使用寿命均在10年以上。

记者:从2011年氧化铝中试厂成立,一直到现在的一些重要时间节点和重要事件。可以具体展开说一下,体现项目建设的艰辛和重大意义。

项目团队:2011年8月17日氧化铝中试装置建成投产,8月25日氧化铝中试装置一次性启动成功,工艺系统全面贯通,证明了“一步酸溶法”工艺技术的可行性。

2013年3月3日成功打通了粉煤灰酸法提镓工艺,成功生产出第一批4N级金属镓。

2013年6月13日,“高铝粉煤灰提取氧化铝关键技术研究及其工业化中试装置开发”通过了中国有色金属工业协会和中国煤炭工业协会的科技成果鉴定。鉴定认为“该成果构建了酸法分解高铝粉煤灰提取氧化铝的理论体系,实现了高铝粉煤灰的资源化高附加值利用,工艺技术属国内外首创,达到了世界领先水平,建议加快工业化示范线建设”。

2016年9月至2017年1月,氧化铝中试装置开展了第7次试验运行。本次试验的物耗和能耗达到了预期值、环保指标达标、氧化铝和镓产品合格、镓提取率达标;试验取得的数据满足工艺包编制的要求。

从煤到氧化铝

从粉煤灰中提取出的镓和锂

结晶氯化铝输送

氧化铝产品

氧化铝产品存放区

2017年10月25日,项目获得了中国神华能源有限公司的立项批复,据此公司专门成立了由公司副总经理郭昭华同志为组长,战略规划部、环境保护部、土地办、研发中心等部门组成的项目前期工作推进组,负责项目前期筹备工作。现已获得准格尔旗发改局的备案;项目所需水、电、原料、道路等外部建设条件均已落实;编制完成用地勘测定界书,项目用地征收申请文件已递交准格尔旗国土局,待国土局和准格尔旗人民政府审批通过后即可开展土地征收工作;编制完成了可行性研究、水资源论证等报告;文物调查、环境现状监测、地下水水文地质勘察等工作正有序推进。计划于2019年完成建设工作。

记者:从2013年贵公司科技成果通过两个协会的鉴定至今,工厂、工艺等各方面的进步和变化有哪些?

项目团队:工艺进步主要有以下几项。一是研究耐酸耐腐蚀溶出罐材质。引进新的衬砖耐酸罐、衬砖反应釜、闪蒸罐及在其他行业成功应用的耐酸风机,提高了设备的耐酸性,延长设备使用寿命;引进进口阀门,优化生产系统和工艺指标,大幅度降低试验费用。

二是氯化铝溶液精细化除杂技术取得重大突破。中试厂进行了除铁、除钙等试验研究,成功地解决了氧化铝产品铁、钙杂质含量较高的问题,大幅提升了氧化铝产品品质,生产的氧化铝纯度在98.6%以上,达到国家冶金一级品氧化铝标准。

溶出系统

除杂系统

三是简单废水达标排放,复杂废水资源化处理。按照“分类处理,逐级回用,尽量资源化”(降低废水处理成本)原则,把废水分为简单废水和复杂废水两类,首先拿出简单废水的处理方案,废水逐级回用,实施后的中水回用项目,实现淡水回用,浓盐水达标外排(示范厂把浓盐水蒸干)。复杂废水更是无治理经验,无成熟的工艺和设备,如何低成本对洗脱液及蒸垢液进行无害化、资源化处理,困难很大,经过详细的调查、研究、试验,终于提出和开发出了对提镓废液“分离提纯、喷雾焙烧、盐酸回用”资源化处理工艺(即把废水进行资源化利用,生产满足国标的铁红产品,氯化物变成盐酸与有用成分氯化铝重新返回生产系统利用),及利用蒸垢液生产工业级净水剂的处理工艺。

复杂废水资源化处理,解决了“一步酸溶法”粉煤灰提取氧化铝环保方面的废水处理的问题;延伸了煤炭伴生资源循环经济产业链,为企业创造利润;起到了环保“示范”效果,具有广泛的应用价值。

隔膜泵

四是研究酸气飘逸环保治理技术。通过一级喷淋、三级吸收、一级碱洗工艺对各个工序产生的尾气进行吸收后再排放,使环境中的HCl、SO2等气体满足《大气污染物综合排放标准》(GB16297-1996)和《铝工业污染物排放标准》(GB25465-2010)的相关要求,消除环保隐患。

五是固液沉降分离及白泥洗涤系统。开展“一步酸溶法”固液沉降分离及白泥洗涤系统工业化中试试验,进一步回收白泥附液中铝、酸等有用成分,降低灰耗酸耗。

记者:团队带头人郭昭华曾经在2013年撰文指出,该产业毕竟是新生儿,需要各方面的帮助与支持,特别是在以下四个方面——政策扶持、基础资金投入、技术力量投入、高铝灰渣生产氧化铝的产业规划。目前在这四方面有什么进展?

项目团队:2013年10月,刘延东副总理对高铝粉煤灰“一步酸溶法”生产氧化铝工艺技术做出重要批示:“此技术有广阔前景,涉及技术创新研发方方面面的要求,应从政策上给予支持”。2014年“神华准格尔矿区煤炭伴生资源循环经济产业项目”获得国资委关于鼓励资本驱动科技创新专项资金7亿元。循环经济产业属于国家西部地区的鼓励类产业,可按15%的税率征收企业所得税;以粉煤灰为原料生产氧化铝纳入增值税政策优惠范围,可享受增值税即征即退50%的优惠。

内蒙古自治区人民政府在财政、用地、税费、融资中加大政策支持力度,对粉煤灰提取氧化铝(生产规模50万吨及以上)项目,每投资20亿元配置1亿吨煤炭资源。

记者:请谈谈建厂以来大家的心路历程,特别是高管和技术团队。

项目团队:我们经常在挑战极限,一是心理极限。十多年来,研发工作步履维艰,每当遇到困难的时候,我们都会互相鼓励,始终不言放弃。有的同志说:“如果我们没有坚韧不拔的毅力,没有崇高的理想,没有爱国爱企业的情怀……那么随时会找出N个理由放弃。”但是我们没有放弃,我们坚持了下来,克服了好多困难。

二是身体极限。搞实验几天停不下来,需要加班,身体素质也是挑战极限,如果你熬不下来,那你就完不成任务。

三是科学极限挑战。世界上没有搞盐酸氧化铝的先例,没有常规、定性的产品可供选择,那就需要自己配置、研发。

四是跨行业研究。项目团队人员不是专业的、不是科班出身,这本身就是在挑战极限,从专业的跨度来说也是在挑战极限。

尽管这样,我们还在不断地学,边学边干,总的来说,是熬过来了,成功了。而且,我们庆幸的是选对了技术路线,庆幸的是我们的团队团结协作,克服了这样那样的困难。再就是坚持,如果中间改变路线,放弃了,那就没有今天的成果了。在这过程中,还有许多不理解,人们的思维习惯于现状,稍加改变就或多或少有些不理解。随着项目的发展,人们也逐渐从不理解到理解,从不合作逐步走向了合作,必然会有这个过程,现在环境、气氛也变得越来越好,以后也会更加地好,当然也要多做宣传,让大家认同。

记者:请谈一下对未来的规划和希望。

项目团队:按照我们的设计,随着扩能,再加入新的技术,从N1到Nn的投入,使它尽快达到规模化、效益最大化,经济效益、环保效益、社会效益都得以显现了,到那时,就可以看到我们准能又一个大发展时期的到来,准格尔地区第二次腾飞时期的到来,我们也期盼这个时期的到来。