320 MW机组循环水泵变频改造

王志成,王 斌,孙国生

(深圳妈湾电力有限公司,广东 深圳 518052)

实现节能降耗,减少CO2排放,已成为火力发电厂可持续发展的重要条件。 2015年深圳妈湾电厂对约占厂用电30%的用电大户循环水泵进行了变频改造,使机组低碳经济运行,以提升企业的竞争力。

1 一期 1、2号机组循环水系统

深圳妈湾电厂一期工程 1、2号机组为2×320 MW发电机组。循环水系统采用扩大单元制直流供水, 1台机组配置2台循环水泵,在 1、 2号机组的供水母管之间设内径1 600 mm的联络管,设置2台电动蝶阀,蝶阀的开度保持在30%的运行方式。冷却水源为海水,取自伶仃洋矾石水道,温排水排入同一海域,取水口设在煤码头南端,深取浅排。循环水流程:矾石水道→取水口→循环水泵站(前池+净水间+泵房)→压力管→凝汽器及辅机冷却器→排水管→虹吸井→排水沟→排水口→矾石水道。

一期工程 1、 2号机组配置4台 72LKXA-17.5G型斜流泵,出口均安装缓闭式蝶阀,减小水锤风险,正常运行时处于全开状态,停机后处于全关状态,不用于机组运行时流量调节。循环水泵流量6.02 m3/s,扬程23.5 m,转速370 r/min,轴功率1 672.3 kW,效率85.5%,汽蚀余量6.24 m,配套电机功率1 800 kW,电压6 kV。

循环水压力管道从循环水泵房引出4根内径1 800 mm的钢管,合并成2根内径2 400钢管(设内径1 600 mm联络钢管)后连接内径2 400 mm的预应力钢筋混凝土管,到主厂房A列外与循环水排水沟重叠布置,结构形式为现浇钢筋混凝土连体结构。主厂房至凝汽器及辅机冷却器每台机组为2根内径1 800 mm钢管,每台机组有2根内径1 800 mm的钢管为主厂房的排水管,每台机组配置1套虹吸井及1条现浇钢筋混凝土自然排水沟,沟内净尺寸为2 400 mm×2 400 mm。

2 节能分析计算

从近3年的机组负荷运行数据看, 1、 2号机组负荷均维持在较为接近的水平。根据多年海水温度变化情况,仅存在夏季和冬季温度差别较大两种情况。本文选取2014年6月和12月1号机组实际运行数据进行分析计算。

2.1 目前循环水泵运行方式

深圳妈湾电厂一期1、2号机组配备4台循环水泵运行工况如下。

a.夏季白天(4月~10月, 08:00~24:00):4台循环水泵同时运行。

b.夏季晚间(4月~10月,00:00~08:00):4台循环水泵同时运行。

c.冬季白天(11月~3月,08:00~24:00):3台循环水泵同时运行。

d.冬季晚间(11月~3月,00:00~08:00):3台循环水泵同时运行。

实际运行中,由于机组负荷、海水温度等的变化,循环水需求量亦发生较大的变化,而现有条件无法实现对循环水泵流量进行有效调节,导致凝汽器背压产生较大的波动,使汽轮机偏离经济工况运行,从而影响发电效率。

2.2 节能潜力分析

2.2.1 夏季白天4台循环水泵同时运行

以下均以2014年6月1~30日1号机组实际运行数据作为夏季白天工况分析计算的基础。夏季白天工况,凝汽器背压最大值为6.56 kPa,最小值为5.87 kPa,平均值为6.28 kPa,均大于凝汽器额定背压(5.88 kPa)。根据图1背压修正曲线可知,循环水泵没有节能空间,依然采用4台循环水泵同时工频运行方式。

图1 背压修正曲线

2.2.2 夏季晚间4台循环水泵同时运行

以下均以2014年6月1~30日 1号机组实际运行数据作为夏季晚间工况分析计算的基础。凝汽器背压最大值为5.70 kPa,最小值为5.20 kPa,平均值为5.33 kPa,均小于凝汽器额定背压(5.88 kPa),存在凝结水过冷度偏大的风险,使得机组偏离经济运行工况。在过低真空下低压缸末几级湿度偏大,对低压缸最后几级叶片造成水蚀,存在一定的运行安全风险。通过减小循环水量,维持凝汽器额定背压,在满足汽轮机安全稳定运行要求的同时具有一定的节能效果。

由于机组负荷、海水温度的变化,夏季晚间工况所需循环水量亦随之变化。由于凝汽器老化,换热能力退化,根据实际运行数据推算循环效率约为80%,单台机组辅机冷却水量为5 000 t/h。采用3台工频+1台变频运行的方式有一定的节能空间,计算结果为:节约最大水量约12 368 t/h,最小水量约6 288 t/h,平均约10 288 t/h。

2.2.3 冬季白天3台循环水泵同时运行

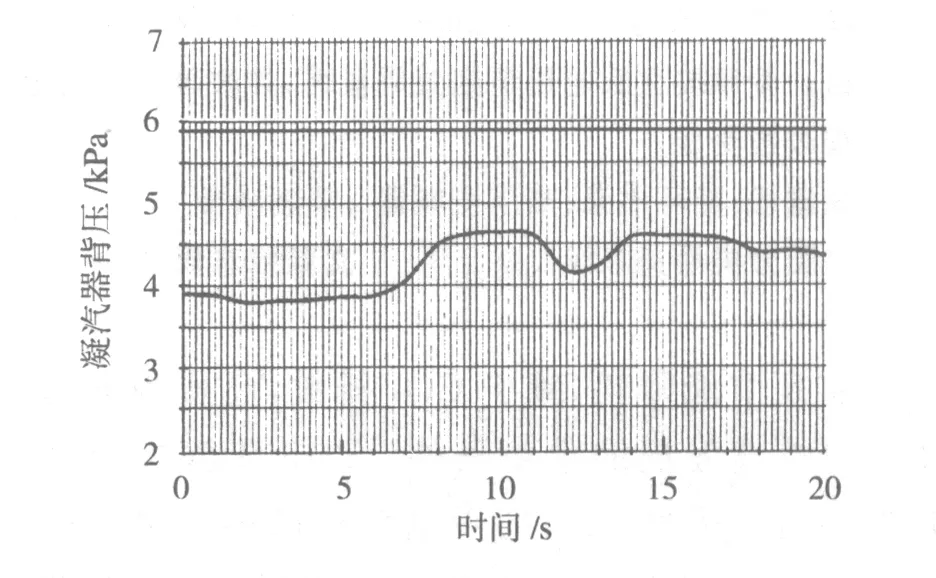

根据冬季凝汽器背压变化曲线图2分析可知,冬季白天工况凝汽器背压最大值为4.64 kPa,最小值为3.95 kPa,平均值为4.41 kPa,均低于额定背压(5.88 kPa),根据实际运行数据推算循环效率约为60%,单台机组辅机冷却水量为4 000 t/h。采用2台工频+1台变频运行的方式有一定的节能空间,节约最大水量约为9 376 t/h,最小水量约为376 t/h,平均约为3 564 t/h。

图2 冬季凝汽器背压变化曲线

2.2.4 冬季晚间 3台循环水泵同时运行

同理,冬季晚间采用2台工频+1台变频运行的方式有一定的节能空间,节约最大水量约为11 896 t/h,最小水量约为8 776 t/h,平均约为11 086 t/h。

通过上述分析,夏季晚间工况、冬季白天工况、冬季晚间工况均有减少循环水流量的潜力,有节能降耗潜力。

3 节能运行方式和安全性分析

3.1 运行方式选择

实现运行工况节能目标的主要手段是通过调节1台变频泵,保证循环水泵的出口压力,降低循环水量,寻找机组的最佳工作点。

a.运行方式灵活,在表1所列的运行方式下,尽量减少工频泵和变频泵及2台机组间变频泵的切换次数。

b.一拖二方案,对2A和1B循环水泵进行改造,增加一台Zinvert-A5H2500/06B高压变频器,投资费用为55×104元。采用高—高运行方式,变频调速系统产生的谐波应满足GB/T 14549—1993《电能质量公用电网谐波》及IEEE519—1992《电源系统谐波控制推荐规程和要求》的规定,并满足国家电网公司颁发的《大型汽轮发电机组一类辅机变频器高、低压穿越技术规范》的要求。

表1 循环泵运行工况及方式

无论循环水泵检修、机组母线检修停电、变频器检修,通过隔离开关手动切换的方式,均可充分挖掘循环水泵变频的节能降耗潜力。变频装置配有工频旁路,当变频器故障时或者特殊运行情况需要时可切换至工频运行方式。

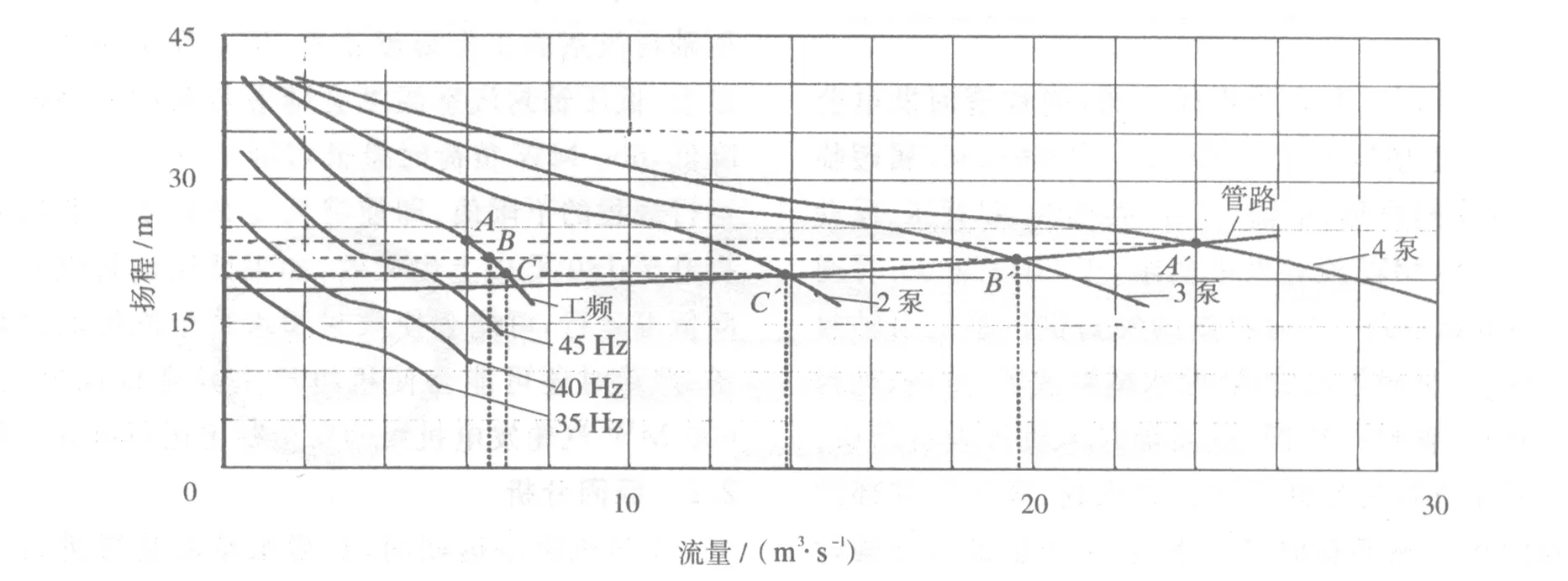

c.根据循环水泵的性能特性曲线,推算出变频泵和工频泵并泵运行特性(见图3),图3中包含变频后泵的特性曲线、管路曲线及循环水泵并泵曲线。A、B、C分别对应4、3、2台泵并联运行时的单泵运行点,A点扬程23.5 m,流量6.0 m3/s,B点扬程21.9 m,流量6.5 m3/s,C点扬程20.2 m,流量6.9 m3/s。A′、B′、C′分别对应4、3、2台泵并联运行点,A′、B′、C′点扬程与A、B、C点相同,A′点流量24.0 m3/s,B′点流量19.5 m3/s,C′ 点流量13.8 m3/s。

图3 循环水泵运行曲线及管路曲线

d.循环水泵在启动过程中需要将海水由最低潮位(-1.55 m)抬升至凝汽器最高点(9.565 m),则循环水泵变频后最低扬程要大于11.115 m,根据循环水泵变频性能曲线,最低变频频率设定为35 Hz,此时循环水泵在小流量启动时,可以提供扬程约为20 m。工频泵与变频泵同时运行时,满足所需流量要求的同时需维持母管压力平衡,此时变频频率均大于35 Hz。

3.2 安全性分析

a.水锤问题。因开泵、停泵、开关阀门过于快速,使水的速度发生急剧变化,特别是突然停泵引起的水锤,可以破坏管道、水泵、阀门。在突然停泵的情况下,泵出口蝶阀缓关减小水锤压力;假如变频后,由于流量的减少,流速也进一步减少,带来水锤的压力相对工频肯定较小。

b.泵的汽蚀余量问题。循环水泵的汽蚀余量要求在额定工况时为6.24 m,根据相似性原理,变频后的泵的汽蚀余量要求会相应的降低,泵的必须汽蚀余量和转速的平方成正比,所以变频后对提高泵的抗汽蚀水平有利。保证率97%最低潮位标高为-1.55 m,而斜流泵叶轮安装高度远低于最低潮位(浸泡在海水中);海水通过自流的方式进入循环水泵房前池,循环水泵吸入喇叭口海水设计流速约为0.2 m/s(流速较低);海水温度24~29 ℃;综合以上因素可以判断,循环水泵不存在汽蚀的风险。

4 安装变频器冷却专用空-水冷系统

变频装置控制运行温度、湿度,可以有效提高设备绝缘,延长设备使用寿命,降低运维费用。从配电间空间和发热量考虑,不用将整流变及变频装置隔离,按设备发热循环量进行空-水冷系统设计。高压变频器冷却系统由冷却风扇、风道、空气水冷系统以及连接系统的管道、阀门构成。变频柜元件产生热量由装在变频器顶部的冷却风扇经热风道送至空水冷却器,进行冷却后再经冷风道送至变频柜进风滤网前,经进风滤网进入变频柜循环冷却。热风道在进入空水冷却器前设有百叶式风门,当空-水冷却系

统不能投运时,可打开百叶式风门排出变频柜元件产生热量。

空气水冷系统由2台冷却水泵(1台运行、1台备用)、空水冷却器、冷却塔风机、冷却塔及连接系统的管道、阀门构成,投资费用为20×104元。

5 循环水泵变频运行节能分析

通过 2号机组大修时2A循泵深度变频和变频启、停泵阀联锁试验,确定单泵变频运行、2泵运行(1工频1变频)、3泵运行(2工频1变频)工况下的循泵变频深度,为实际运行调整提供依据。通过2A循泵变频启动、2A循泵变频停泵、2A单泵变频调节运行、2泵运行(1工频1变频)、3泵运行(2工频1变频)试验,变频器按照额定转速调节循泵,反应至6 kV电源侧的电流为150 A,比电机额定电流少50 A,长期变频器运行可以满足所有工况。

每年 1、2号机组综合利用时间4 000 h,可以节电 207.8×104kW·h,实际运行时,频率控制在35~50 Hz,节能效益将会更加明显。

6 结束语

深圳妈湾电厂一期工程 1、2号机组循环水泵变频改造投资费用总计为120×104元,改造后每年可节省厂用电207.8×104kW·h,节省电费90.6×104元,减去每年的设备折旧费(按10年折旧)5.5×104元,设备修理费 0.55×104元,每年可节省费用 84.55×104元, 17个月即可收回工程改造资金。