漂烫预处理对洋葱片热风干燥特性影响

苑 亚,张振涛,杨鲁伟,王瑞祥,魏 娟,肖 波

(1.北京建筑大学 北京市SEB工程技术中心,北京 100044;2.中国科学院 理化技术研究所,北京 100190)

0 引言

洋葱(Allium cepa L.)是我国主要的农产品之一,具有较高的营养价值和药用价值[1]。干燥处理可以有效地延长洋葱的储存时间,减少了质量和体积,降低储藏和运输成本[2]。预处理可以提高干燥速率[3-4]及干燥品质[5-6]、降低干燥能耗和干燥成本。康彦等[7]研究了碳酸钾和橄榄油混合液浸泡对无核白葡萄干燥特性的影响,预处理显著提高了干燥速率和物料有效水分扩散系数。郭婷等[8]报道了冻融预处理对甘薯干燥特性具有重要影响,冻融预处理显著提高干燥速率,降低干燥周期。滕竹竹等[9]提出了漂烫预处理显著提高了茄子的热风干燥速率,降低干燥周期。

为提高干燥效率、保证干燥质量,描述干燥过程物料干燥特性的数学模型具有重要意义。关于洋葱片的热风干燥特性研究已被大量报道[10-12],但关于预处理对洋葱片热风干燥特性的研究文献相对较少。Sarsavadia[13]等建立了描述盐水(5% NaCl)预处理洋葱片热风干燥特性的数学模型。诸爱士[14]研究了漂烫预处理洋葱丁干燥特性,但尚未研究漂烫条件对干燥特性影响以及没有分析漂烫预处理提高干燥速率的机理。王正民等[15]研究了漂烫预处理对洋葱片干燥过程的影响,但是缺乏漂烫洋葱片的干燥数学模型、水分有效扩散系数的研究,以及漂烫预处理提高干燥速率的机理。

本文研究了漂烫预处理对洋葱片的热风干燥特性影响,研究了漂烫温度、漂烫时间和热风温度对洋葱片热风干燥过程的影响规律,并与未处理、盐水预处理做了对比,建立了描述漂烫预处理洋葱片干燥特性的Page模型和待定系数k、n与试验因素之间的关系式,且计算了有效扩散系数。

1 试验与方法

1.1 材料

新鲜的白洋葱,购于北京市五道口卜蜂莲花超市。

1.2 仪器

DHG-9023A型电热恒温鼓风干燥箱范围(北京北方利辉试验仪器设备有限公司);SB-202A型电子天平(盛博电子衡器有限公司);CFXB20-902B型漂烫设备(广东省湛江市家用电器工业有限公司);PT3002型电子温度计(美德时仪器仪表有限公司)。

1.3 试验方法

1.3.1 漂烫预处理

将大小均匀、无损伤、新鲜的白洋葱剥去外层薄皮,清洗后横切片,洋葱片的厚度为5 mm(工业加工一般为3~6mm[16]),选取直径约为60~100mm、厚度为5mm、40g的洋葱片作为试验材料。干燥前洋葱片漂烫预处理将准备好的试验材料放在纱网内,在设定温度的水浴中进行漂烫预处理,一定漂烫时间后,用纱网取出洋葱片,用滤纸除去其表面的水,并对漂烫预处理后洋葱片的质量进行称重,研究漂烫预处理对洋葱片的影响。

1.3.2 干燥试验设计

为研究漂烫预处理对洋葱片的热风干燥特性的影响,本文选取漂烫温度、漂烫时间和热风温度作为试验因素,分别对洋葱片进行热风干燥试验。每次试验,按照试验方案表(见表1)将单层洋葱片均匀地平摊在120mm180mm网状物料盘上,然后将物料盘放入设定好温度的干燥箱(恒风速1.5m/s),物料盘位于干燥箱中心位置。试验开始后,每隔10min对样本进行称重一次,为减少称重对干燥过程的影响,在称重前关闭干燥箱风机,称重时间约为10~15s,当连续两次称重相差小于0.01g试验结束。在每组试验结束后,对干燥的样本进行温度为105℃热风干燥,干燥时间为24h,得到洋葱片的干基质量。

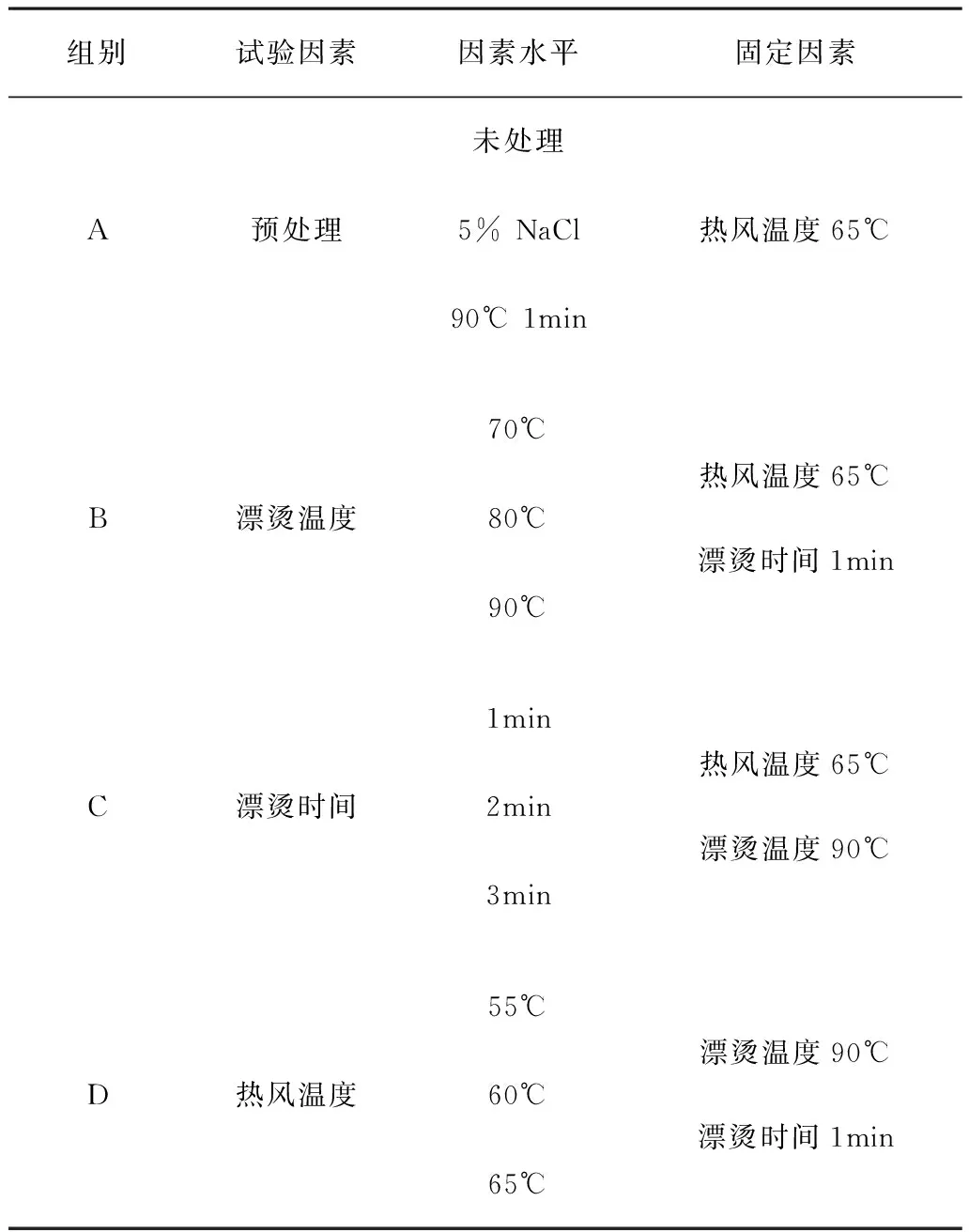

表1 干燥试验方案

1.4 干燥速率

干燥速率(Drying rate,DR)为[17]

(1)

式中DRt—t时刻洋葱片的干燥速率[kg/(kg·min)];

Xt+dt—t+dt时刻洋葱片的干基含水率(kg/kg);

Xt—t时刻洋葱片的干基含水率(kg/kg)。

1.5 干燥模型

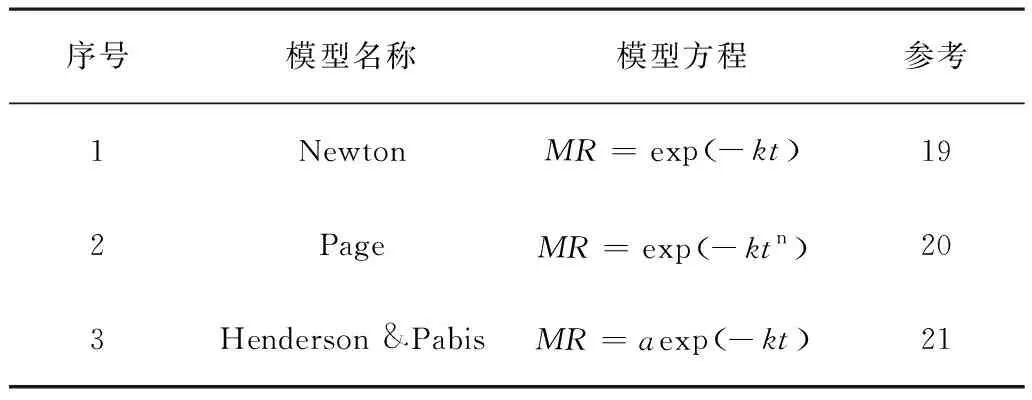

本次洋葱片热风干燥试验属于薄层干燥,三种常用的薄层干燥模型(见表2)被选取对洋葱片热风干燥数据进行拟合,选用相关系数R2、卡方χ2和均方根误差RMSE来评判拟合结果的优劣,数学表达式为[18]

(2)

(3)

(4)

式中MRpre,i—水分比预测值;

MRexp,i—水分比试验测定值;

MRe—水分比试验测定值的平均值;

N—数据数目;

n—模型参数个数。

表2 薄层干燥模型

1.6 有效扩散系数

根据Fick第二定律,薄层洋葱片内水分可简化为[22]

(5)

式中Deff—有效扩散系数(m2/s);

L—洋葱片的厚度(m);

t—干燥时间(s)。

水分比(Moisture ratio,MR)为

(6)

式中Xt—t时刻洋葱片的干基含水率(kg/kg);

X0—初始时刻洋葱片的干基含水率(kg/kg);

Xe—洋葱片的平衡干基含水率(kg/kg)。

2 结果与分析

2.1 洋葱片热风干燥特性

2.1.1 漂烫预处理

洋葱经80℃热水漂烫处理1min会发生不可逆膜损伤[23]。在70、80、90 ℃漂烫预处理1min,40 g洋葱片分别下降到38.42、35.55、35.33g,可知随着漂烫温度的升高,洋葱片的质量变化率变大。果蔬组织中水分的90%存在于细胞中[24],漂烫预处理造成洋葱片失水,可能是由漂烫预处理损伤洋葱片内细胞组织,造成细胞内的水分流失。

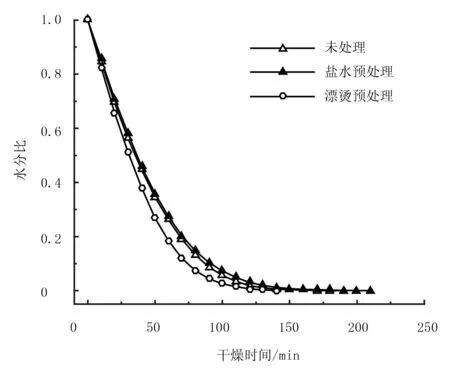

在65℃热风条件下,新鲜洋葱片、盐水预处理洋葱片和漂烫预处理洋葱片的干燥曲线和干燥速率曲线如图1所示。相对与未处理和经盐水预处理,漂烫预处理显著地增加了洋葱片的干燥速率,可能是由于漂烫预处理损伤洋葱片内细胞组织,降低了干燥过程洋葱片内水分扩散阻力。因此,漂烫预处理可以显著提高洋葱片的干燥速率。

(a) 干燥曲线

(b) 干燥速率曲线图1 预处理对干燥过程影响Fig.1 Effect of pre-treatment on the drying characteristic

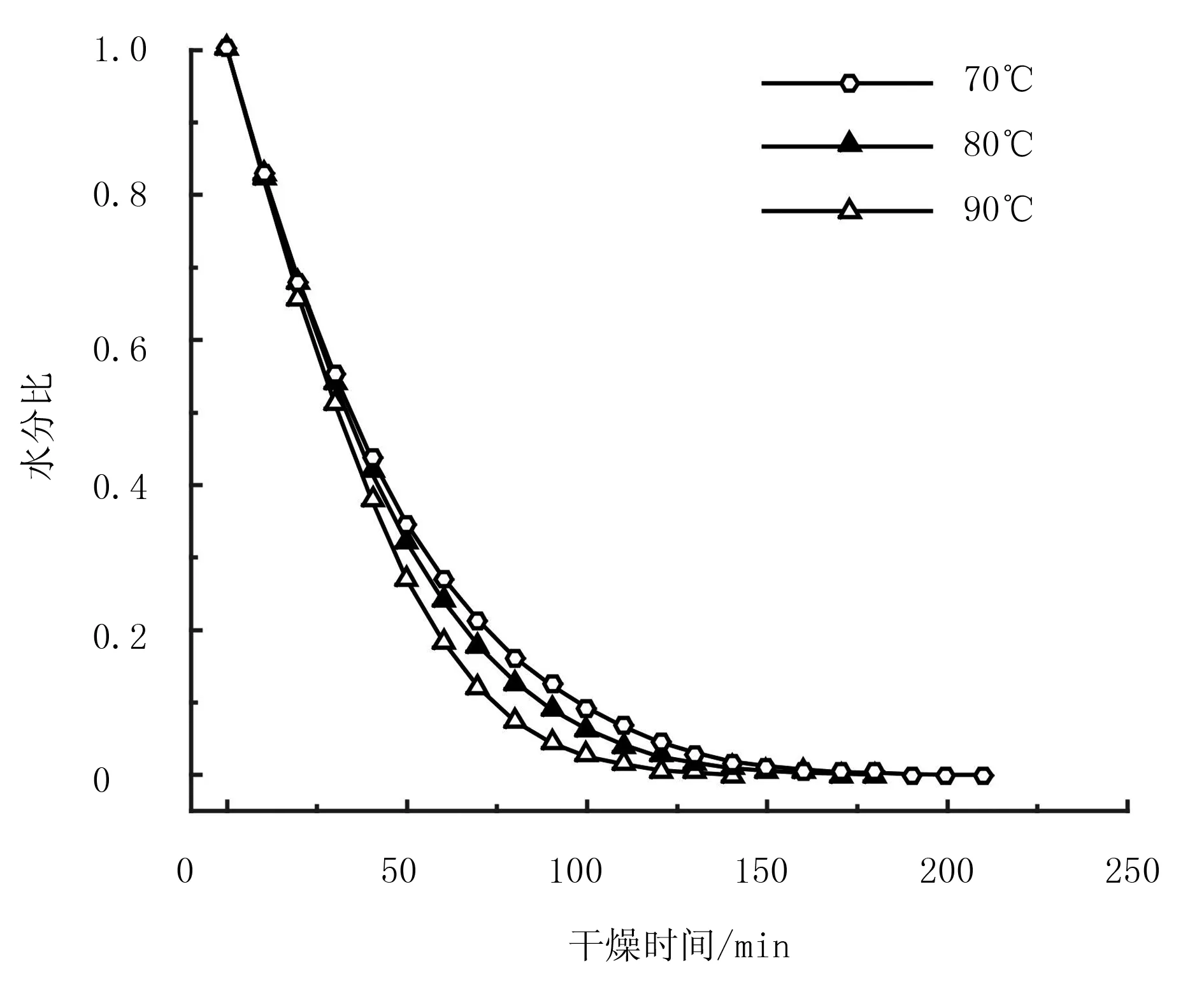

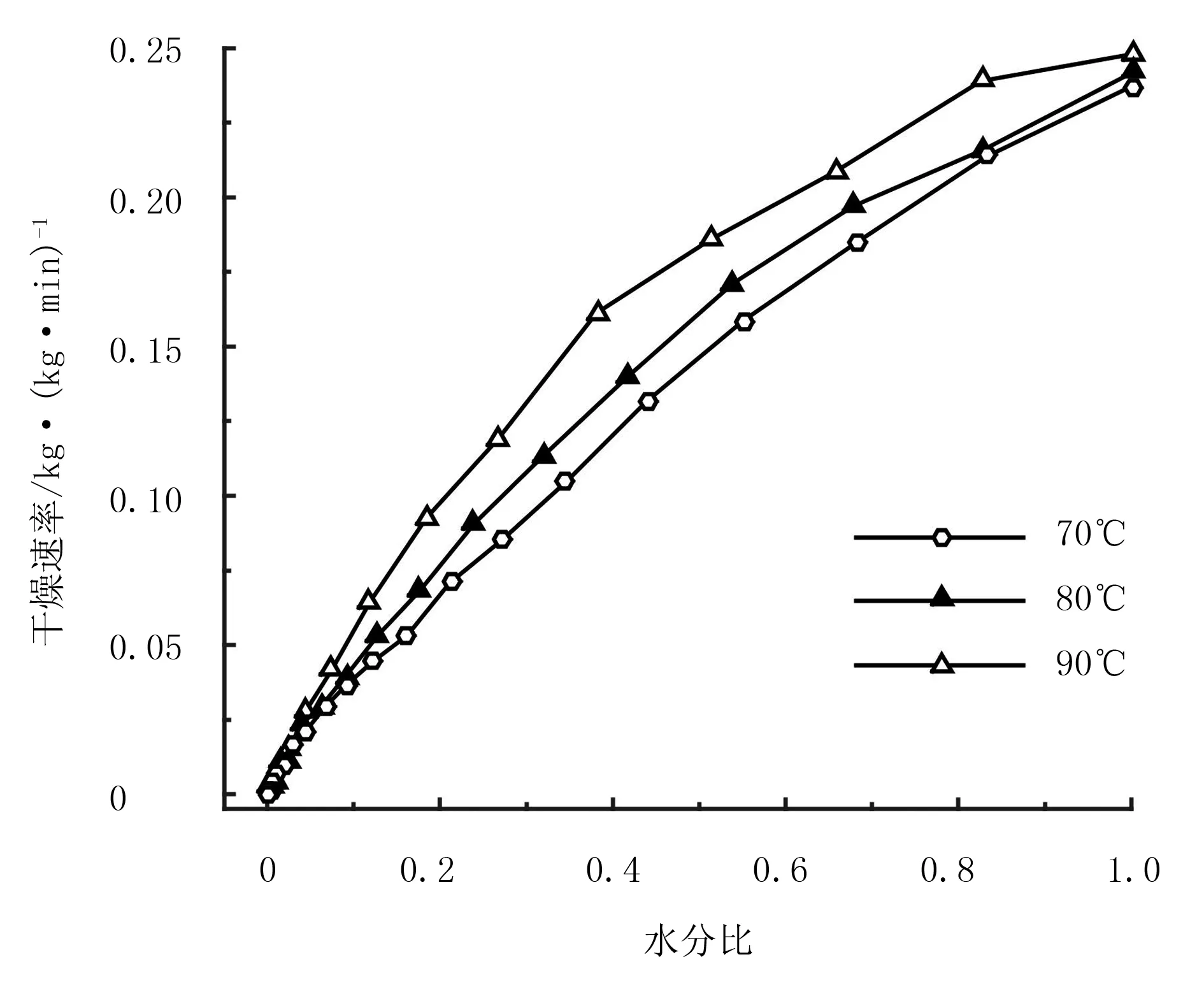

2.1.2 漂烫温度对干燥特性的影响

在65℃热风条件下,经70、80、90℃热水漂烫预处理1min洋葱片的干燥曲线和干燥速率曲线如图2所示。由图2可知:经70、80、90℃漂烫预处理洋葱片的干燥过程处于降速干燥阶段,随着漂烫温度的升高,干燥速率逐渐增加,干燥周期降低。

(a) 干燥曲线

(b) 干燥速率曲线图2 漂烫温度对干燥特性的影响Fig.2 Effect of blanched temperature on the drying characteristic

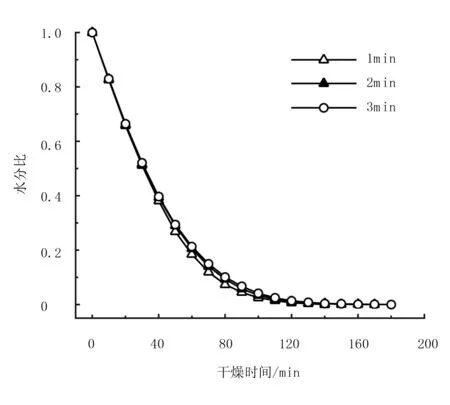

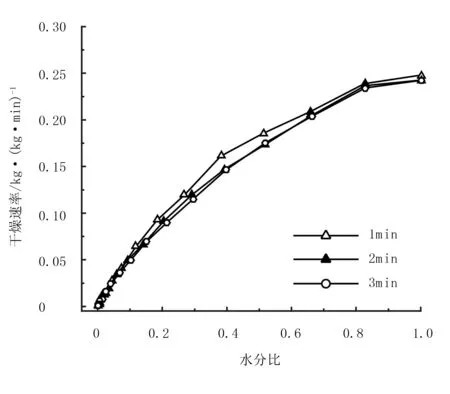

2.1.3 漂烫时间干燥特性的影响

在65 ℃热风条件下,经90℃热水漂烫预处理1、2、3min洋葱片的干燥曲线和干燥速率曲线如图3所示。由图3可知:经1、2、3min漂烫洋葱片的干燥过程处于降速干燥阶段;但随着漂烫时间增加,干燥速率变化不显著,这与文献结论相悖[14]。

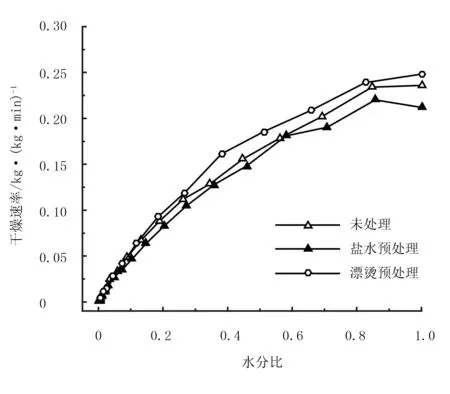

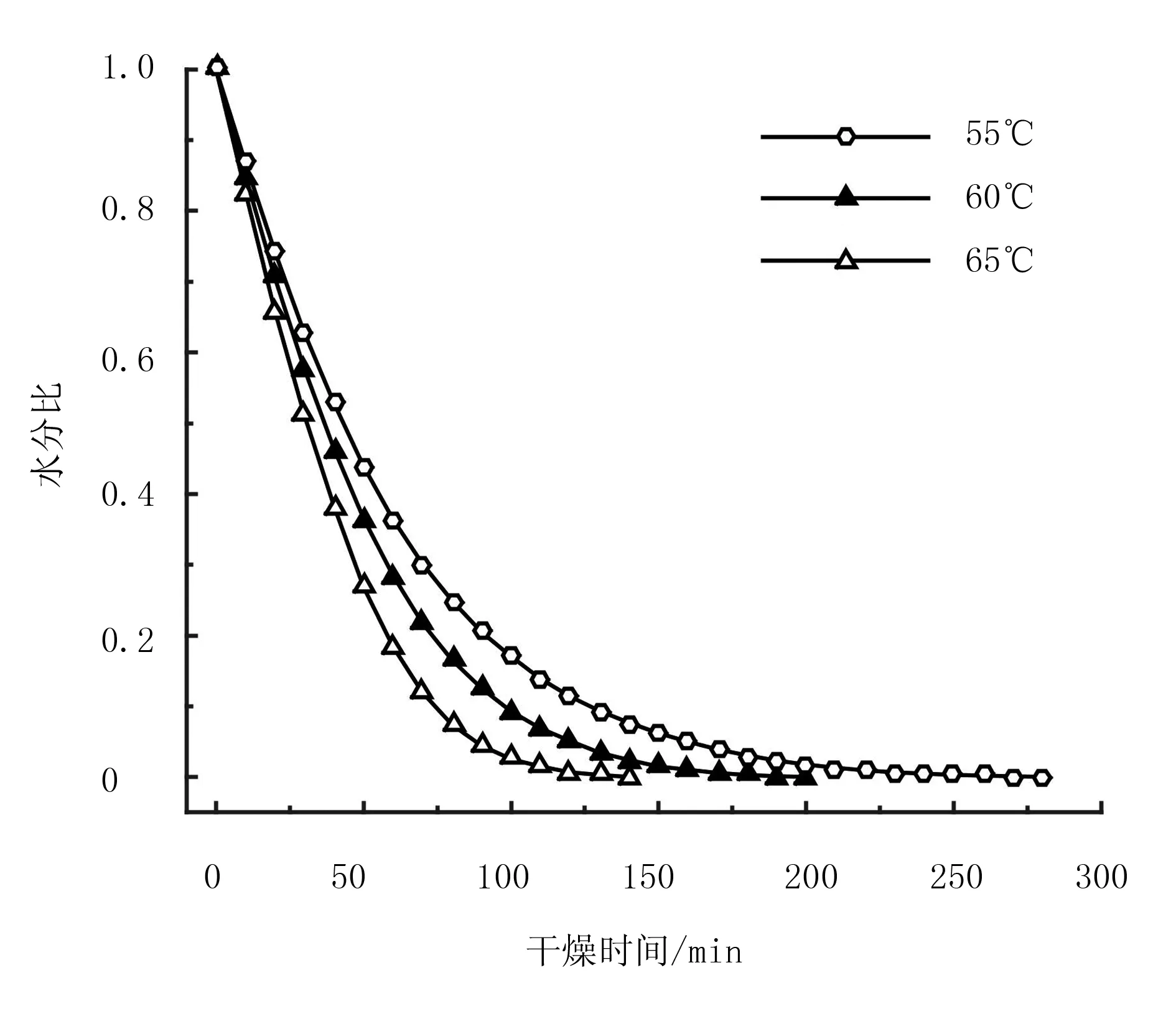

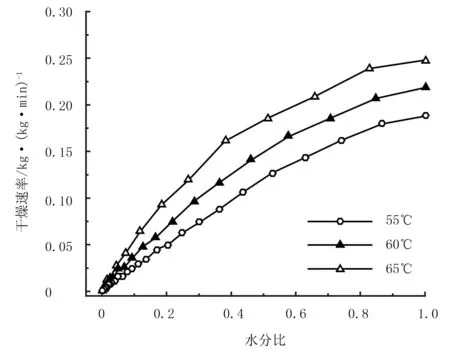

2.1.4 风温对洋葱片热风干燥特性的影响

在55、60、65℃热风条件下,经90 ℃热水漂烫预处理1min的洋葱片干燥曲线和干燥速率曲线如图4所示。

(a) 干燥曲线

(b) 干燥速率曲线图3 漂烫时间对干燥特性的影响Fig.3 Effect of blanched time on the drying characteristic

(a) 干燥曲线

(b) 干燥速率曲线图4 风温对干燥特性的影响Fig.4 Effect of air temperature on the drying characteristic

由图4可知:在55、60、65℃热风条件下洋葱片的干燥过程处于降速干燥阶段;随着热风温度的升高,干燥速率逐渐增加,干燥周期降低。

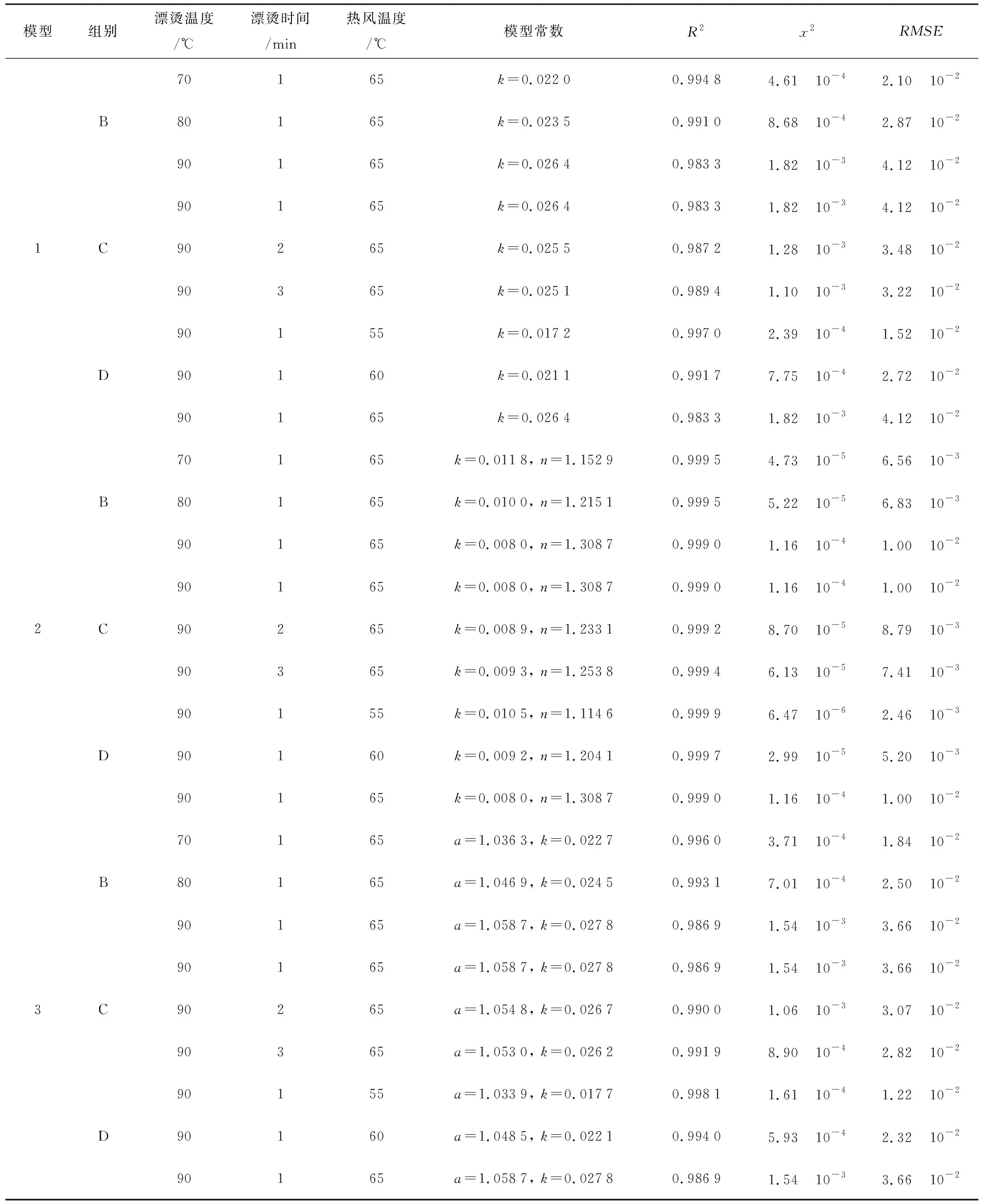

2.2 干燥模型的建立与分析

2.2.1 干燥模型的确定

本文选取3种典型的薄层干燥模型进行试验数据的拟合结果如表3所示。在不同的干燥条件下,Page模型的拟合度最优,其R2最大,x2、RMSE最小。因此,Page模型能够准确地描述漂烫洋葱片的干燥特性。

2.2.2 干燥模型的修正

由表3可知:Page模型参数k、n均随试验条件的不同而改变;因此,k、n值是漂烫温度、漂烫时间和热风进行温度的函数。参数k、n可表示为[25]

k=ak+bkT1+ckT2+dkT3

(7)

n=an+bnT1+cnT2+dnT3

(8)

式中ak、bk、ck、dk、an、bn、cn、dn—试验相关的常数;

k,n—Page模型的待定系数;

T1—漂烫温度(℃);

T2—热风温度(℃);

T3—漂烫时间(min)。

对上式进行线性回归,分别求出各模型的常数,则有

(9)

(10)

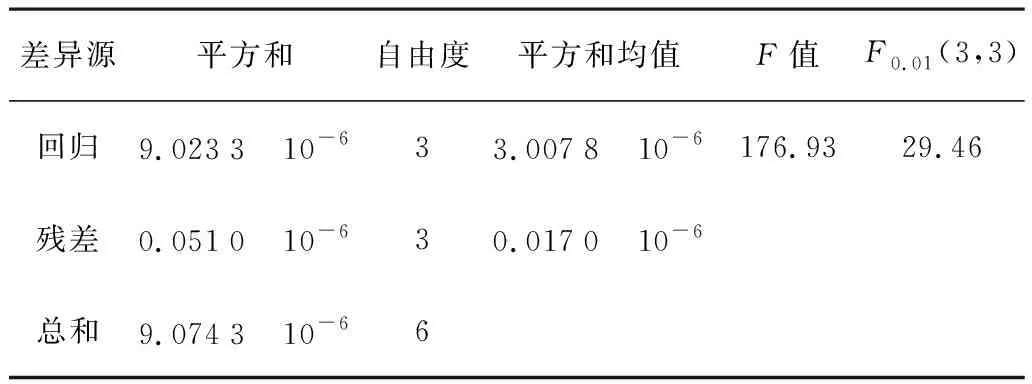

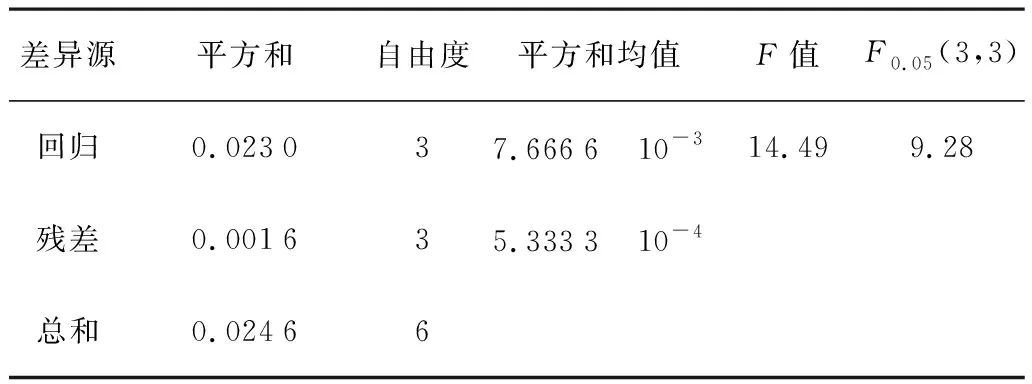

待定系数k、n的回归方差分析如表4、表5所示。

其F值分别为176.93(>F0.01(3,3)),14.49(>F0.05(3,3))。因此,k、n与漂烫温度、漂烫时间、热风温度之间具有显著的线性关系。复相关系数R分别为0.997 2(>Rmin=0.983),0.967 2(>Rmin=0.950),因此建立的k、n的线性回归方与试验数据拟合较优。

表3 干燥模型拟合结果

表4 k的回归方差分析

表5 n的回归方差分析

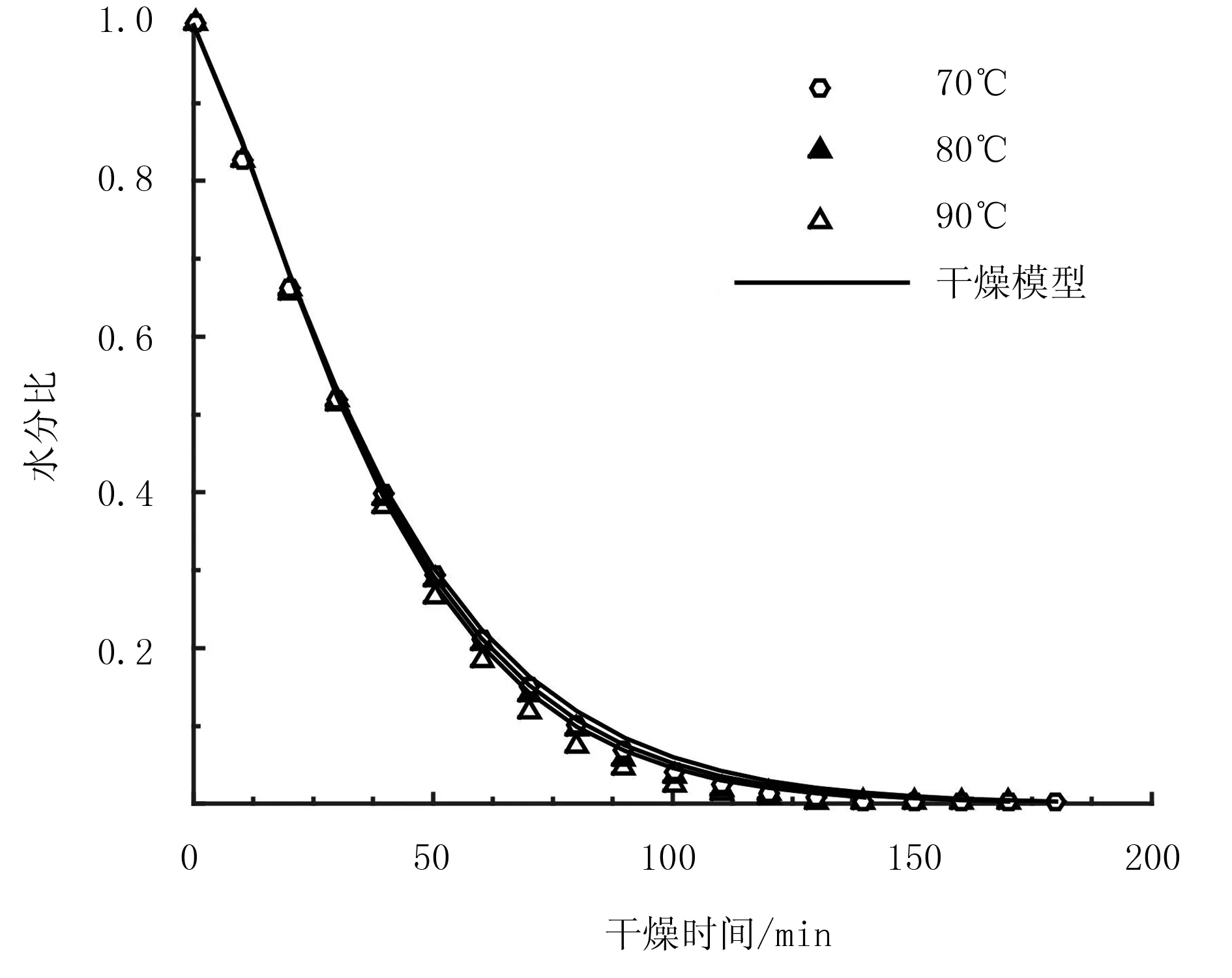

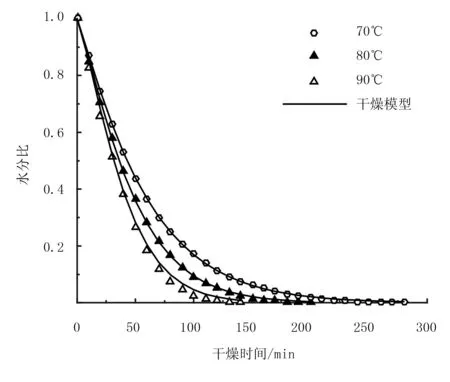

2.2.3 干燥模型验证

根据式(9)和式(10),得到描述漂烫洋葱片干燥特性的修正Page模型

将修正Page模型计算的理论值与试验值对比,如图5所示。

(a) 漂烫温度

(b) 漂烫时间

(c) 热风温度图5 理论值与试验值Fig.5 Theoretical value and experimental value

由图5可知:在不同的干燥条件下,修正Page模型可很好预测漂烫洋葱片热风干燥试验过程。

2.3 有效扩散系数

绘制ln(MR)与干燥时间t的曲线,并对其进行线性拟合,通过拟合直线斜率得出不同干燥条件下洋葱片的有效扩散系数,结果如表6所示。有效扩散系数为1.045 7×10-9~2.104 9×10-9m2/s,与相关文献[26]报道的食品干燥过程的有效扩散系数在1×10-11~1×10-9m2/s范围内一致。

表6 有效扩散系数

3 结论

1)研究了漂烫预处理对洋葱片的干燥特性影响。薄层洋葱片热风干燥处于降速干燥阶段,最优漂烫预处理工艺为90℃、1min。

2)随着漂烫温度和热风温度升高,干燥速率逐渐增加。漂烫时间的增加对干燥速率的影响不显著。相对于盐水预处理和未处理,漂烫预处理可以显著提高干燥速率,降低干燥周期。

3)Page模型描述漂烫洋葱片的热风干燥特性最优,修正Page模型可很好预测漂烫洋葱片热风干燥特性。有效扩散系数Deff的变化范围为1.045 7×10-9~2.104 9×10-9m2/s。

参考文献:

[1] Marta C M, Nieves C,Mar V. Biological properties of onions and garlic[J].Trends in Food Science & Technology, 2007,18: 609-625.

[2] Wankhade P K, Sapkal DR R S, Sapkal DR V S. Drying characteristics of okra slices on drying in hot air dryer[J].Procedia Engineering, 2013,51:371-374.

[3] Doymaz l, Altiner P. Effect of pretreatment solution on drying and color characteristics of seedless grapes[J].Food Science and Biotechnology, 2012, 21(1): 43-49.

[4] 赵昆,赵士杰,滕竹竹.香菜热风干燥的试验研究[J].农机化研究,2016,38(5):250-254.

[5] 黄宗海,何新益,王佳蕊,等.预处理方式对胡萝卜变温压差膨化干燥品质的影响[J].食品与机械,2011,27(1):124-126.

[6] 郭婷,邓放明,何新益.预处理方式对甘薯变温压差膨化干燥产品品质的影响[J].食品与机械,2012,28(6):202-250.

[7] 康彦,关志强,李敏,等.预处理对无核白葡萄热风干燥特性的影响[J].食品科学,2014,35(5):119-123.

[8] 郭婷,何新益,邓放明.冻融甘薯热风干燥特性与动力学研究[J].食品与机械,2013,29(3):8-11.

[9] 滕竹竹,赵士杰,杜文亮,等.茄子热风干燥试验研究[J].农机化研究,2016,38(7):245-249.

[10] 张勇,胡赤兵,寇明杰.五层网带式洋葱穿流干燥系统的设计[J].甘肃农业大学学报,2014(4):170-174.

[11] 姜苗,杨薇.洋葱对流干燥特性及其神经网络模型的建立[J].食品研究与开发,2013,34(5): 14-18.

[12] Figen K E, Gedik A. Kinetic modelling of quality deterioration in onions during drying and storage [J].Journal of Food Engineering, 2005,68:443-453.

[13] Sarsavadia P N, Sawhney R L,Pangavhane D R, at el. Drying behaviour of brined onion slices [J].Journal of Food Engineering, 1999,40: 219 -226.

[14] 诸爱士.洋葱薄层脱水动力学研究[J].浙江科技学院学报,2006,18(1):31-34.

[15] 王正民,赵秋萍,李春雷,等.流化床热风干燥洋葱及护色工艺研究[J].应用化工,2013,42(5): 962-964.

[16] Rapusas R S, Driscoll R H,Srzednicki G S. Bulk density and resistance to airflow of sliced onions[J].Journal of Food Engineering, 1995,26:67-80.

[17] Muhammad K I K, Muhammad A, Akmal N, at el. Sustainable dehydration of onion slices through novel microwave hydro-diffusion gravity technique [J].Innovative Food Science and Emerging Technologies, 2016,33: 327-332.

[18] Mitra J, Shrivastava S L, Rao P S. Vacuum dehydration kinetics of onion slices [J].food and bioproducts processing, 2011, 89: 1-9.

[19] 占丹,廖传华.洋葱真空干燥动力学研究[J].当代化工,2014,43(12):2535-2538.

[20] 诸爱士,夏凯.瓠瓜薄层热风干燥动力学研究[J].农业工程学报,2011,27(1):365-369.

[21] Derya A, Mehmet MÖ.Study the effect of sun, oven and microwave drying on quality of onion slices [J].LWT- Food Science and Technology, 2010,43:1121-1127.

[22] 徐建国,张森旺,徐刚,等.莲子薄层热风干燥特性与水分变化规律[J].农业工程学报,2016,32(13):303-309.

[23] 陈卫,田丰伟.果蔬微生物学[M].北京:中国轻工业出版社,2011,344-345.

[24] 刘玲霞,刘相东,常剑,等.果蔬干燥过程的水分跨膜传输模型构建[J].农业工程学报,2012,28(20):256-264.

[25] 贾清华,赵士杰,柴京富,等.枸杞热风干燥特性及数学模型[J].农机化研究,2010,32(6):153-157.

[26] 贾敏,丛海花,薛长湖,等.鲍鱼热风干燥动力学及干燥过程数学模拟[J].食品工业科技,2012(3):72-80.

AbstractID:1003-188X(2018)05-0241-EA