耐火材料循环利用的意义与发展

徐平坤

(广州耐火材料厂,广东广州510300)

耐火材料循环利用,就是把使用过废弃的耐火材料重新利用起来,现在普遍称为用后耐火材料利用。按照循环经济的减量化、再利用、再循环的原则操作,具体做法大体是:废弃耐火材料—分类堆放—分拣—除去渣层。再根据耐火材料的损坏程度,采用不同的处理方法:一是直接使用。对于热工设备的永久层及一些非主要部位,因其损坏很少,有的耐火材料基本没有什么变化,可以直接用于其他热工设备的非主要部位或要求更低的区域。二是经过简单加工,即除去渣层后再破碎,筛分成不同粒度料,再掺入各种产品的配料中。三是将筛分的料再进一步进行物理化学方法加工处理,使其更接近原始的原料水平,如用后滑板,经拣选、粉碎、除铁等处理后,重新作滑板原料,生产的滑板与新滑板一样品质。四是利用合成材料原理,再加入一些材料,采用化学和高温物理方法合成新材料;或者从残存耐火材料中提取纯物质,如从用后镁铬砖或高铬砖中,经提纯反应提取金属铬;或把残存耐火材料加工成微粉,甚至纳米粉。

按以上原则进行反复操作,再对热工设备采取喷补等办法,对耐火材料反复利用,使残存耐火材料数量逐渐减少到零,达到用后耐火材料零排放。

1 耐火材料循环利用的意义

耐火材料是钢铁、有色金属、建材、化工等高温工业的基础材料,属资源型产品。我国每年消耗耐火材料1 000万t以上,按1.5~2.5 t耐火天然矿物原料生产1 t耐火材料计算,我国每年要开采1 600~2 500万t耐火天然矿物原料。众所周知,矿山开采破坏生态,污染环境。根据2010年全国钢产量推算,我国每年用后残存耐火材料在552万t以上[2]。如果利用残存耐火材料作原料,基本上是1 t原料就可以生产1 t耐火材料,而且不用煅烧,节约了燃料,降低环境污染,显著提高了资源的利用率。我国虽然有比较丰富的耐火原料资源,但人均占有率很低。加之我国经济的快速发展,开采量不断增加,而且私采乱挖现象严重,造成资源浪费,一些耐火原料日渐枯竭。据估算,菱镁矿储量世界第一的辽宁省,按现有开采方式和开采速度,再过20年,辽宁大部分菱镁矿区的优质矿石资源将枯竭。将用后残存耐火材料循环利用,不但减少天然耐火矿物的开采,保护好人类赖以生存的环境,为子孙后代造福,而且耐火材料循环利用能够降低耐火材料生产成本。因此,耐火材料工业走可持续发展的道路,意义重大。

国外把用后耐火材料再利用上升到环保、资源利用、提高企业经济效益和社会效益的高度。1987年法国成立valoref公司,专门经营全球用后耐火材料,并开发了玻璃、钢铁、化工等行业用后耐火材料的加工技术。意大利某公司开发一种用后耐火材料利用方法,主要用于回收各种炉窑、中间包、铸锭和钢包内衬的耐火材料直接喷吹入炉,以保护炉壁。欧洲用后耐火材料利用率达80%以上。日本钢铁工业将用后耐火材料作造渣剂和型砂的替代品,新日铁开发出用后耐火材料生产连铸长水口。鹿岛钢铁厂研究滑板再生利用技术,修复后的滑板与新品相同。日本用后耐火材料利用率达90%,有的甚至达100%。美国对耐火材料的循环利用也很重视,制定法令、法规,成立专门研究机构,组建专业公司,资源利用率达70%以上。韩国POSCO公司建立了专门回收和再加工用后耐火材料的公司,2004年回收率达80%以上,目标利争达到100%[1]。

2 我国耐火材料循环利用的发展与成果

2.1 耐火材料循环利用的发展

我国耐火材料的循环利用快速发展。早在20世纪70年代初,南方省份,例如福建、广东等,由于耐火原料资源短缺,耐火材料生产企业到使用耐火材料较多的钢铁企业拣拾用后残存的耐火材料,作为耐火原料。笔者曾亲眼看到三明耐火厂派人到三明钢铁厂回收用后的粘土砖、高铝砖,回厂经去除杂质、破碎后再做流钢砖,重新卖回三明钢铁厂,取得良好经济效益的同时,也受到钢铁厂的欢迎(因就地取材,免于外购)。北方由于耐火原料资源比较丰富,循环利用起步较晚。2002年宝钢成立用后耐火材料回收公司,随后一些钢铁企业开始重视用后耐火材料的回收利用。鞍钢实业集团公司下设耐材公司负责回收废旧耐火材料,每年处理10万t以上从各种热工设备取下来的20余种用后耐火材料,用重型机械除去渣铁,然后分类管理,其中小部分鞍钢自己回用,其余以旧砖或散料的形式出售给社会上的耐火厂,价格大约为同品种新产品价格的1/10,进入社会大循环系统,实现初步的零排放。武钢也有企业回收用后耐火材料,并与武汉科技大学一起进行多项用后耐火材料利用试验研究工作,取得一些可行的成果。攀钢集团冶金辅料分公司,统一回收各分厂的废耐火材料,并进行分类、破粉碎、筛分。然后制成浇注料、护炉料、镁铬砖等,直接用于攀钢各分厂[10]。现在首钢、唐钢、酒钢、邯钢、重钢、安钢等几乎所有钢铁企业都回收本企业的用后耐火材料。并且在湖南冷水江、山东阳谷建立独立的大型用后耐火材料回收公司,面向全国回收各类用后耐火材料,分类加工,然后对外出售,部分产品出口国外。一些大型钢铁企业及专门回收公司均有化验室、检验科等组织机构。例如宝钢已不再出售一般的用后耐火材料,而是经过严格的加工处理各种粒级的不同种类的耐火原料,并附有检验报告。

随着我国经济快速发展,文明意识的提高,对废旧耐火材料的再生利用,也逐渐被人们所接受。如山西是我国黏土、高铝质耐火原料的资源大省,省会太原有用后耐火材料的回收加工企业。阳泉是我国硅铝质耐火原料的重要基地,阳泉的一些耐火企业也开始采用用后耐火材料。鞍山及辽南地区是菱镁矿储量和产量最大的地方,鞍钢也在回收用后镁质耐火材料。2011年,相关人员预估我国用后耐火材料综合利用率不到30%[1],笔者认为现在我国用后耐火材料综合利用率应该在50%~60%。但对用后耐火材料的处理比较简单、粗放,精细化程度不够,有待今后进一步发展和提高。

2.2 循环利用的成果

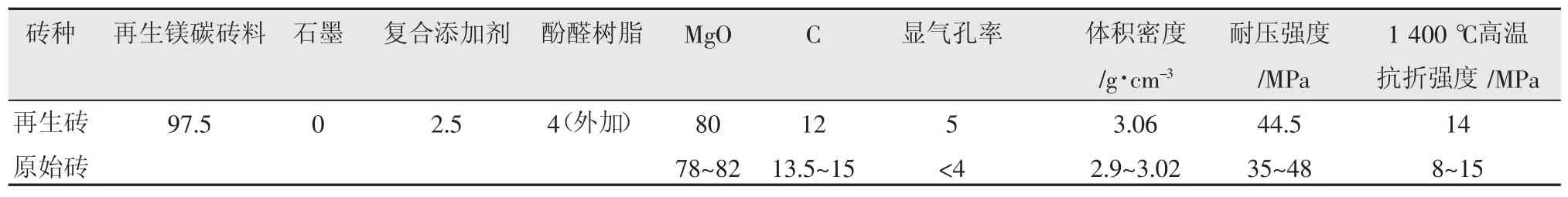

研究最多且成果最好的用后耐火材料循环利用,应属用后镁碳砖的再生利用。宝钢田守信[3]研究指出,将制造技术和使用技术相结合,就可以对用后镁碳砖进行多次再生,镁碳砖循环利用逐渐达到零排放,这将对循环经济和资源永续利用产生重要影响。在MgO-C砖制造方面添加剂种类可以使MgO-C砖多次再生利用,当冶炼镇静钢时,用再生MgO-C砖要添加Al粉,Mg-Al合金粉,每次再生都可加碳化硼粉;对于冶炼硅镇静钢时,再生MgO-C砖不能添加Al粉,而Mg粉和碳化硼粉,每次都可添加。再生料中,用后镁碳砖料使用率可达97.5%(质量分数),见表1,使用寿命达到原始镁碳砖水平[4]。

辽宁科技大学研究人员采用碳热还原氧化法,将用后镁碳砖制成氧化镁粉体。首先将用后镁碳砖研磨至粒度<0.1 mm,放入石墨坩埚中,通电加热还原氧化,获得MgO质量分数达98.16%的白色粉末,粒度为2~3 μm 的均匀粉体。

西安建筑科技大学研究人员将用后镁碳砖制成抗水化的MgO-CaO系耐火材料。其做法是将破碎后的用后镁碳砖置于反应容器底部,将MgO-CaO系材料置于上部,然后反应容器放置于可控炉内,并抽真空,然后送入Ar气作保护气体,加热,达到一定温度范围后进行保温,再送入O2,用后镁碳砖中的MgO与C发生碳热反应,生成Mg蒸气,扩散到MgO-CaO材料附近,与O2反应,在MgO-CaO表面生成MgO致密薄膜,隔绝了CaO与水接触,提高了MgO-CaO材料抗水化性能。

马钢利用镁碳砖再生料生产中间包镁质干式振捣料,并利用镁碳砖再生料与用后滑板料合成镁铝尖晶石等。

钢包用耐火材料占总消耗量的1/3,通常精炼用钢包内衬残厚要大于一半,推算我国每年钢包用后耐火材料约200万t以上,主要化学成分是Al2O3,MgO或Al2O3,MgO,C。将钢包用后的回收料替代矾土熟料生产铝镁碳砖,不但性能达到要求的理化指标,而且使用效果也很好。李新健等人[5]研究钢包用后的铝镁碳砖再生料加入量对再生砖性能的影响,结果是:加入50%时,砖的体积密度最大,为2.76 g/cm3,显气孔率最小,为7,8%;加入70%时,砖的耐压强度和抗折强度最高,分别为78.7 MPa和19.3 MPa;当加入85%时,抗氧化性能较差,而抗侵蚀性最好。

表1 宝钢用后镁碳砖配料及性能%

河北理工大学研究在Al2O3-SiC-C浇注料引入铝镁碳砖再生料(以8.5 mm引入),其综合性能指标很好[6]。笔者采用宝钢钢包用后的铝镁质浇注料,Al2O3的质量分数为92%,MgO为4%左右作骨料,配制水泥窑用低水泥浇注料,分别在水泥回转窑的窑口及喷煤管等部位使用,取得良好的效果。还有人研究利用钢包用后浇注料的再生料重新再作钢包浇注料、修补料、喷补料等。

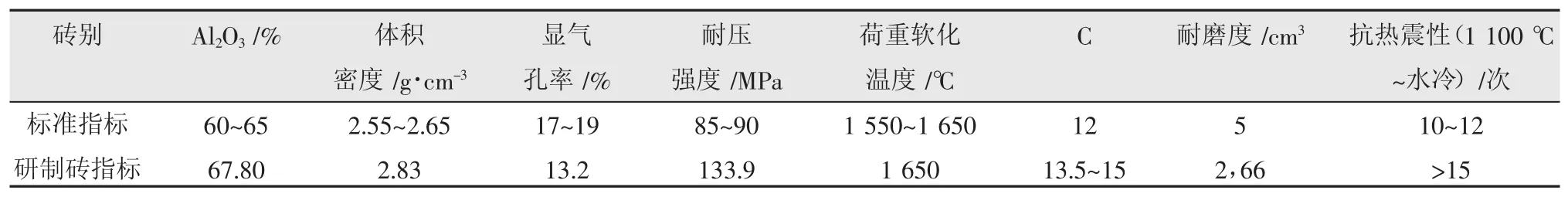

高炉用后铁沟料,除去渣铁,主要成分是Al2O3,SiC,C,除了可以重新引入铁沟料和炮泥外,还可以用于生产水泥回转窑用的硅莫砖及各种浇注料。笔者利用宝钢铁沟料的再生料作基质料,即细粉、矾土熟料作骨料,制备水泥窑用硅莫砖,其质量指标见表2,并取得令人满意的使用效果。

表2 硅莫砖的理化指标

辽宁科技大学研究人员将用后铝锆炭滑板砖料加入Al2O3-SiC-C铁沟料中,最多加入50%,再添加4%硅微粉,制备出性能较好的铁沟料。

本钢回收鱼雷罐衬砖,在生产这种砖的过程中,加入回收料在50%以下,对鱼雷罐衬的抗侵蚀性能没有影响。

北京某公司在高炉炮泥中,加入30%铝炭砖再生料,实际使用效果没有多大差别[7,8]。

郑州某公司将用后熔铸砖处理后,引入熔融脱硅提纯工艺,在电弧炉中高温熔融。根据用后砖的品种、化学成分及用途,确定还原剂加入比例。如熔铸锆刚玉再生料制成较纯的ZrO2与Al2O3复合料;熔铸氧化铝再生料制成电熔刚玉;电熔高锆系列再生料制成较纯的电熔氧化锆再生料。

四川玻璃公司将熔化池壁进行整体切割,再次利用池壁有效部位,取得成功。并将用后的AZS砖表面附着玻璃除去,用淬冷法使砖产生裂纹,再进行破粉碎,筛分成不同粒度,用来生产浇注料。

用后硅砖普遍用来生产硅质火泥及重新加入硅砖中。也有人利用废硅砖料与活性炭合成碳化硅。岳昌盛等人研究以用后硅砖、黏土砖和滑板砖为原料合成莫来石。其合成工艺是:首先将滑板砖加热至1000℃,保温2 h煅烧,除去残碳,然后各废砖料球磨到小于0.044 mm,按Al2O3与SiO2摩尔比为3.5∶2配料,压块,于1 550~1 600℃,保温4 h,即可合成莫来石,其合成料的主晶相莫来石达96.3%,次晶相为少量刚玉。莫来石晶体长径比大,彼此均匀交连,结构致密,试样抗折强度达65 MPa。

水泥行业产生的用后镁铬砖,在还原气氛下成功将砖内的六价铬还原成三价铬,以降低危害,再将还原后的砖加工成再生料,加入适量添加剂,生产适合水泥窑温度较低部位使用的镁铬砖。宝钢利用废镁铬砖,制取电炉用耐火材料,在电炉喷涂料中添加20%废镁铬砖料,改善了电炉使用寿命。

陶瓷行业将用后的碳化硅棚板、莫来石-堇青石匣钵等回收,再重新做原产品。通达耐火公司将废匣钵作为不定形耐火材料的骨料,取得较好的效益和效果;景德镇陶瓷学院用莫来石-刚玉质陶瓷辊棒废料50%~70%与高岭石、滑石、碳酸钙和碳酸钡配料,用等静压成型,生产Al2O3含量50%~60%的耐磨研磨介质,瓷球磨损率为95瓷的1/3~1/2,使研磨介质原料成本降低2/3。

研究人员提出用后耐火材料制备再生颗粒新工艺,加工前人工分拣和除杂,然后进行连续的破粉碎,其中有轮碾颗粒整形、强磁设备进行磁选等[9]。

对于使用后损坏不太严重的制品,可修复后继续使用。例如:莱钢将用后滑板经扩孔后镶入芯体,用结合泥料与基体黏附,并在表面涂覆防氧化涂料后使用,有很好的抗侵蚀和抗热震性能,其使用效果优于新滑板。用后浸入式水口渣线进行火焰喷补或陶瓷焊补后重新使用等。

内蒙古乌海一家公司每月损耗黏土质匣钵1 000个,其中70%修复使用,研发一种黏土质耐火材料修补剂,先将废旧耐火材料破碎,再磨成粒径小于0.045 mm细粉,用NaOH调配水玻璃至模数2.0左右,再按耐火材料废料∶水玻璃∶NaOH=14∶8∶1 比例配料混合,并搅拌10 min至成粘稠状,即可使用,涂于待补裂口两端,然后重新粘合,烘烤3~5 min,即可投入使用[11]。

大同特钢利用钢包废砖替代轻烧白云石作为LF炉造渣剂,并用AOD炉的白云石废砖替代CaO作电炉不锈钢冶炼造渣剂,取得比较好的使用效果[10,12]。

众所周知,用后耐火材料的回收利用比较复杂,不同热工设备用不同的耐火材料,同一热工设备不同部位使用的耐火材料也不同,拆除时必须认真、仔细操作,在应用方面要严格按照新产品开发标准进行试验[13]。

我国在耐火材料循环利用方面取得的成果还有许多,但是在深度和广度方面还显不足,与先进国家相比还有一定差距,今后要进一步作好耐火材料循环利用工作。

3 展望未来

耐火材料是为高温工业服务的重要基础材料,随着我国经济的进一步发展,耐火材料工业按照循环经济的减量化、再利用、再循环原则,提高资源利用率,充分利用回收废旧耐火材料,实现保护环境,走可持续发展的道路。

我国国家财政部、国家税务总局于2008年12月9日下发通知,对掺兑废料的质量分数不低于30%的耐火材料等特定产品实行免征增值税政策[1]。2017年10月30日,国家工业和信息化部印发了《产业关键性技术发展指南(2017)》,提出优先发展的产业关键性技术174项。原材料工业53项,选入了耐火材料制造技术和用后耐火材料再生利用技术。可见国家如此重视用后耐火材料的循环利用问题,有关单位应该大力宣传国家优惠政策,相关企业应该积极响应国家的号召,努力作好耐火材料循环利用工作。

建议各地耐火协会调查统计用后耐火材料回收数量和加工利用情况,报送全国耐火协会,全国耐火协会作为耐火材料的一项指标张榜公布。作为促进耐火材料循环利用的手段之一,有利进一步发展。

建议耐火材料使用部门与耐火材料生产单位组建用后耐火材料联合开发公司,整合耐火材料用户的资源优势和耐火材料生产单位的技术优势,实现强强联合,充分调动各方面的积极性,确认公司属于资源再生利用环保型企业,并可享受许多国家优惠政策。

建议高等院校、科研部门对用后耐火材料进一步调查研究,设立废旧耐火材料研究的专项课题,加强理论性、基础性研究,不仅使废旧耐火材料得到应用,还要提升它的利用价值。

努力研发拆炉、收取用后耐火材料以及除去铁渣等杂质的专用工具和设备,操作灵活,连续作业,方便回收用后耐火材料,以得到可再利用的原料。

4 结束语

用后耐火材料零排放,不但节能环保,提高资源的利用率,而且还能降低成本,具有很好的社会效益和经济效益。用后的中、高档耐火材料,加工后可再用于同类产品,或者降低使用档次;用后的低档耐火材料,可用于档次较低的产品,或者用于非耐火材料领域,如辅助材料或建材;对损毁不太严重的用后耐火材料,可研究修复再使用;用后耐火制品或浇注料,破碎后,根据化学成分重新用于各种浇注料。我国对用后耐火材料循环利用起步较晚,与先进国家相比还有一定差距,应该努力赶超,争取早日达到用后耐火材料零排放。

[1] 范志辉.用后耐火材料综合利用现状、问题与建议及产业发展的思考[J].耐火材料,2011,45(6):466-469.

[2] 田守信.用后耐火材料的再生利用[J].耐火材料,2002,36(6):339-341.

[3] 田守信.用后镁碳砖的再生研究[J].耐火材料2005,39(4):253-254.

[4] 田守信.再生镁碳砖的性能、使用和质量控制[J].耐火材料,2007,41(6):443-445.

[5] 李新键.废砖加入量对再生AI2O3-MgO-C砖性能的影响[J].耐火材料,2006,40(5):369-371.

[6] 马明锴.炼钢用铝碳质耐火材料的回收利用[J].耐火材料,2006,40(2):151-153.

[7] 黄世谟.废弃耐火材料再生利用的研究进展[J].耐火材料,2007,41(6):460-463.

[8] 姚金甫.钢铁企业用后耐火材料的再生利用[J].耐火材料,2010,44(3):235-237.

[9] 秦云泉.废旧耐火材料回收利用[J].化工管理,2016,(2),188.

[10]刘金山等:用后耐火材料制备再生颗粒的新工艺[J].耐火材料,2014,48(2):139-140.

[11]刘成俊.地质聚合物制备黏土质耐火材料修补剂的应用研究[J].中国非金属矿工业导刊,2016(4):19-21.

[12] 欧阳德刚.用后耐火材料再生与利用技术现状与发展[J].耐火材料,2012,46(2):39-42.

[13] 刘景林.废旧耐火材料的二次利用[J].耐火与石灰,2014,33(4):33-35.