油炸调理肉串过程煎炸条件对大豆油苯并芘含量 及理化指标的影响

叶 韬 王 昆 陈志娜 尹琳琳 王 云 陆剑锋

(淮南师范学院生物工程学院1,淮南 232038) (安徽省淮南市食品药品检验中心2,淮南 232200) (合肥工业大学食品科学与工程学院3,合肥 230009)

冷冻或冷藏调理肉串以其风味独特、食用方便、快捷而逐渐成为肉制品深加工的重要产品[1]。油炸是调理肉串最常见的加工方式之一,该加工方式是以食用油为热传递介质熟化肉制品,水分以蒸汽形式逸出,从而使食品具有外表酥脆、多孔性和特殊香味等特点[2]。

通常,油脂在高温加热过程中,可以与氧气、水等成分发生一系列的水解、氧化、聚合、异构等化学反应,反应产物会在油中不断累积,其品质也会发生劣化[3]。大豆油是常见的煎炸用油之一,为了降低生产成本,部分加工企业可能会反复使用大豆油进行煎炸,甚至还有部分黑心商贩将煎炸油进行非正规加工处理后,进行非法销售。食品在油炸后会吸收部分油炸介质中的油,最大吸收量甚至能够达到产品自身质量的三分之一[4]。人体如果长期过量摄食或吸收这些高温下产生复杂化学物质的油炸食品,以及非法加工的煎炸油,将严重影响到人类健康。煎炸用油经过长时间高温加热而生成具有致癌性的多环芳烃化合物就是系列危害物中的一种[5]。其中,苯并[α]芘是多环芳烃的典型代表,也是一种高活性致癌物,能够导致染色体畸变,染色体交换,无序的DNA 合成,被美国环保局列入优先控制有毒有机污染物的黑名单[6],而我国的食用植物油卫生标准规定苯并芘含量限值为10 μg/kg[7]。

已有研究表明,油脂在煎炸油条[8]、薯条、豆腐、鸡翅[9]、鸡肉[10]、面团[11]等食材过程中,煎炸油的色泽、酸价、黏度、过氧化值等理化指标会发生变化,且煎炸油中的苯并芘含量也会发生变化[5],它们是煎炸油品质劣变的重要指标[12]。煎炸油的品质变化受到诸多因素的影响,主要包括油的种类、油炸的食品组分、油炸温度、油炸处理量[13]。然而,关于大豆油油炸加工调理猪肉串过程中,煎炸条件(油炸处理量和油炸温度)对大豆油中苯并芘含量及理化指标变化的相关研究较少。因此,本实验分别在不同高温加热条件下(160、175、190 ℃)进行油炸调理猪肉串实验,考察累积油炸处理和油炸温度对油的苯并芘含量、酸价、过氧化值、黏度以及色泽的影响,以期为油炸加工调理肉串过程中油的品质控制提供参考。

1 材料与方法

1.1 材料与试剂

一级大豆油;冷冻调理猪肉串;苯并[a]芘标准品(纯度不低于99.0%);0.22 μm PTFE微孔有机滤膜;乙腈、甲醇、正己烷、二氯甲烷等均为色谱纯;硫代硫酸钠等均为分析纯。

1.2 主要仪器与设备

PAL0421型电热恒温电炸锅;WSL-2罗维朋比较测色仪;DHR-3型旋转流变仪;Waters e2695高效液相色谱仪(Waters2998紫外检测器);Cleanert®BAP5006-500 mg/60 mL型固相萃取柱。

1.3 方法

1.3.1 累积油炸实验

将冷冻调理猪肉串在常温下解冻,在油炸锅中放入3 L油,加热至所需温度,每次投料0.5 kg调理肉串油炸4 min,捞出肉串,待油温平衡4 min后进行下一次油炸。在油炸温度为190、175、160 ℃下分别进行累计油炸实验。当累计油炸处理量分别为2、4、6、8、10、12、14 kg时取油样50 g,冷却后放置于4 ℃避光储藏待测,且在每次取样后补充另一个油炸锅中相同加热温度和时间的油样50 g。

1.3.2 大豆油中苯并[α]芘含量的测定

样品前处理:称取2.5 g样品,精确至0.001 g,用正己烷定容至100 mL;取1 mL样品加入到已活化的硅胶固相萃取柱中,用30 mL左右的混合洗脱液(正己烷和二氯甲烷的体积比为3∶1)进行洗脱,控制合理的流速,收集洗脱液,并在60℃条件下将收集液用氮气吹干,残渣用100 μL的乙腈溶液洗涤溶解。

色谱条件:自动进样10 μL,在Venusil-ASB-C18型多环芳烃分析柱(4.6 μm×250 μm)进行分离,柱温30℃,流动相为乙腈和水混合液(比例为88∶12),流速为1 mL/min,使用荧光检测器进行检测,激发波长为384 nm、发射波长为406 nm。

样品中苯并芘含量计算:分别使用质量浓度为0.000 4、0.000 8、0.002、0.004、0.020、0.040 μg/mL的苯并芘标准品溶液按色谱条件进行测定,记录出峰时间和峰面积,根据标品浓度和峰面积绘制苯并芘标准曲线,然后测出不同样品的峰面积,用标准曲线进行定量。

1.3.3 大豆油理化指标的检测

色泽:参照GB/T 22460—2008《动植物油脂罗维朋色泽的测定》;酸价:参照GB 5009.229—2016 《食品安全国家标准 食品中酸价的测定》;过氧化值:参照GB 5009.227—2016 《食品安全国家标准 食品中过氧化值的测定》。

1.3.4 大豆油黏度的测定

采用旋转流变仪的静态流变模式进行测定,探头为40 mm直径、2°锥角的椎板,测定温度为25 ℃,在样品槽内缓慢加入1 mL油样,下调探头,盖上保温盖,平衡1 min后进行测试,剪切速率从0变化至100 s-1后得到相应的剪切应力,剪切应力随着剪切速率的增大而成线性变化,所得直线的斜率即为黏度[14]。

1.4 数据分析

实验指标平行测定3次,使用SPSS 16.0软件进行差异显著性分析(P<0.05),并用OriginPro8.0绘制图形。

2 结果与分析

2.1 苯并[α]芘含量

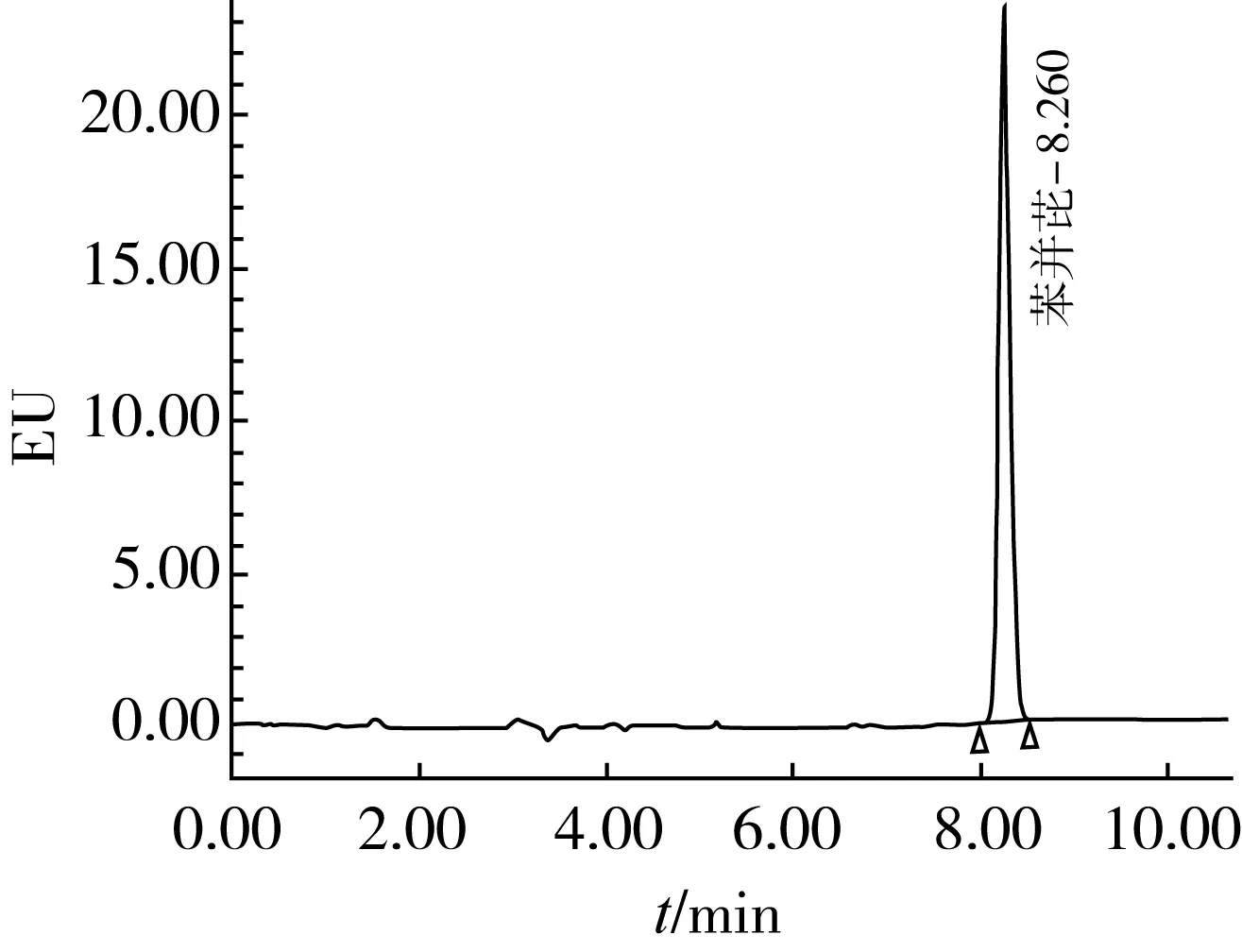

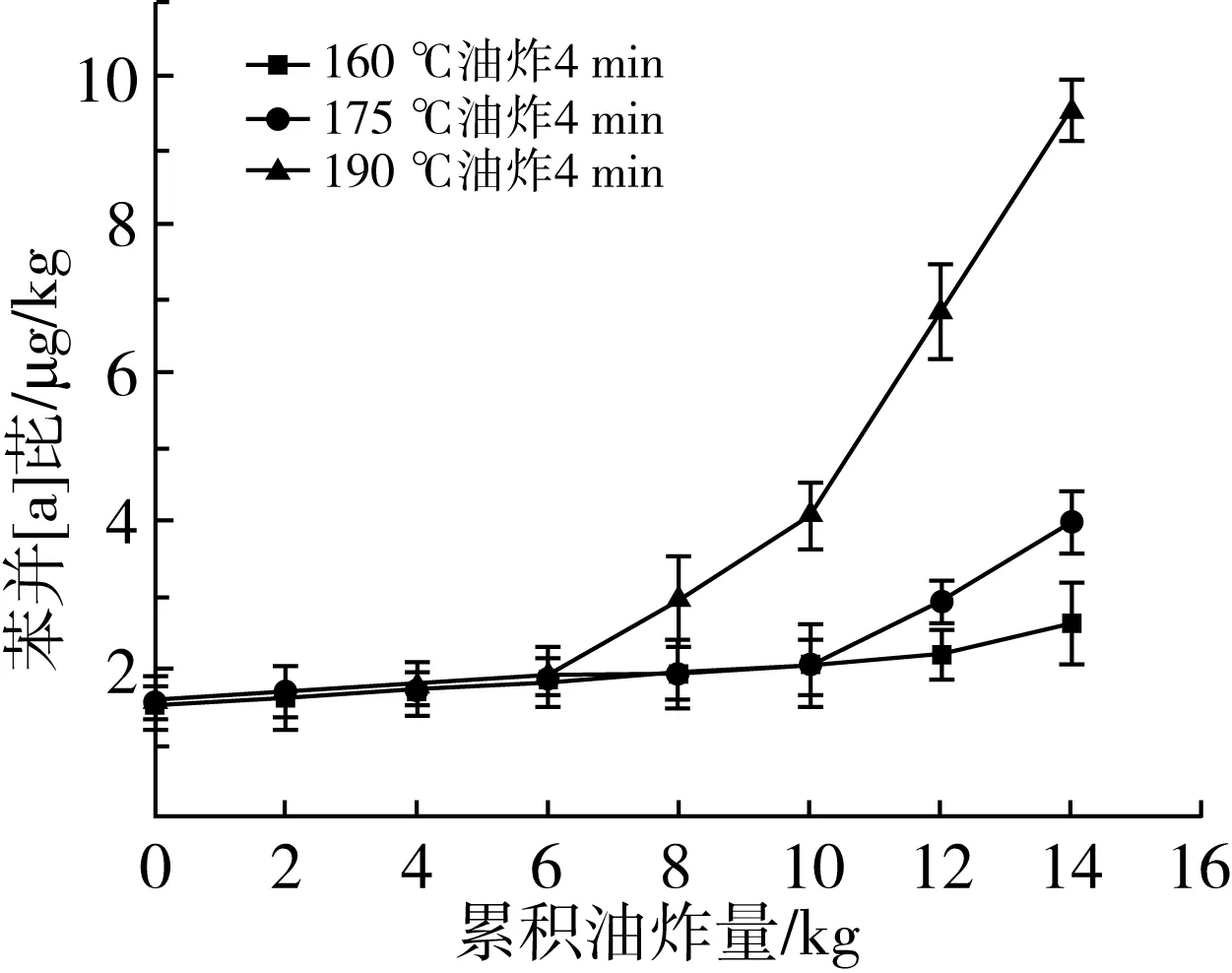

图1为苯并芘标准品的色谱图,依据标品的出峰时间(约8.26 min)可对煎炸大豆油中的苯并芘进行定性。根据峰面积对浓度进行线性回归,并绘制标准曲线,线性相关系数R2为0.999 8,线性相关系数好,可对苯并芘进行定量。图2为油炸温度和累积油炸量对煎炸油苯并芘含量的影响。由图2可知,随着油炸温度的升高和累积油炸处理量的增加,煎炸油中的苯并[α]芘含量逐渐增大。在160 ℃油炸过程中,油样中的苯并[α]芘含量由1.51 μg/kg上升至2.60 μg/kg,增加了1.09 μg/kg,上升较平缓;在175 ℃条件下,油炸初期苯并[α]芘含量上升较缓慢,当累积油炸处理量达到10 kg后,苯并[α]芘含量上升较快,油炸过程中苯并[α]芘含量上升了2.41 μg/kg;在190 ℃条件下当累积油炸处理量达到6 kg之后,苯并[α]芘含量即开始呈现较快增长,整个过程中由1.59 μg/kg上升至9.54 μg/kg,上升了7.95 μg/kg。

宋怡城[15]研究大豆油累积油炸马铃薯条过程时发现(油炸温度为170 ℃,每次油炸量为0.3 kg),大豆油的苯并[α]芘含量随着累积油炸量的增加,先缓慢增加,待油炸量大于13.5 kg时含量较快增加。本实验中苯并[α]芘含量增加的趋势与其类似,但本实验中苯并[α]芘含量发生迅速增加时的累积油炸量(160、175 ℃为10 kg,190 ℃为6 kg)小于13.5 kg,这可能是由于煎炸原料和油炸条件不同而造成的。当使用精炼油茶籽油在180 ℃下连续煎炸瘦肉,随着油炸时间的延长,油中苯并[α]芘含量呈现增加趋势,在0~12 h内苯并[α]芘含量增加缓慢,在12~24 h时间段内含量迅速增加,且在24 h达到7.5 μg/kg[7],这与本研究中苯并[α]芘含量增加趋势类似。然而,杨雅新等[16]研究表明,冷榨芝麻油连续油炸油条过程中,煎炸24 h苯并[α]芘含量基本不变,远低于国标限量。因此,累积油炸处理量和油炸用油的选择均可能会影响苯并[α]芘含量,应该进行严格控制。

图1 苯并芘标品的高效液相色谱图

图2 油炸温度和处理量对大豆油苯并[α]芘含量的影响

当累计油炸量都为14 kg时,160、175、190 ℃下的苯并[α]芘含量分别为2.60、3.98、9.54 μg/kg,温度油160 ℃增加至190 ℃,苯并[α]芘含量增加3.66倍。本实验中苯并[α]芘含量虽未超过我国GB2716—2005《食用植物油卫生标准》中规定苯并[α]芘的最大限量10 μg/kg,但当190 ℃累计油炸处理量达到12 kg时,苯并[α]芘含量(6.81μg/kg)超过了国际食品法典委员会(CAC)规定食用油中苯并[α]芘最高限量为5 μg/kg的规定。石龙凯等[5]的研究表明,经不断高温加热后,食用油脂会与食物组分中的糖、蛋白等组分发生复杂的化学反应,从而产生出大量的苯并芘,且温度越高,其含量越高。苯并芘是一种致突变和致癌物质,具有对人类健康具有威胁作用,在油炸熟化过程中,食物会吸收部分含有苯并芘的油脂。因此,油炸温度是影响苯并芘含量的重要因素,油炸加工时应尽可能降低油炸温度,以减少油炸食品对人体所造成的危害。

2.2 色泽

色泽是大豆油在煎炸过程中的可视化指标,表1为不同温度油炸时(160、175、190 ℃),累积油炸量对大豆油的红值和黄值的影响。由表1可知,随着油炸累积量的增加,大豆油的红值和黄值均逐渐增大,油脂的色泽不断加深,且温度越高,红值和黄值增加幅度越大。当160 ℃油炸12 kg、175 ℃油炸10 kg,190 ℃油炸8 kg,油的红值,黄值分别为2.3,15.0、2.2,16.0、2.8,23.0,此时,3种油炸温度下的大豆油颜色明显呈现感官上不易接受的棕色(图片未附)。食用油的颜色变化的原因一方面是由于大豆油自身在高温下其组分发生氧化和聚合,产生共轭二烯类发光物质而使油的颜色从浅黄色变成橘棕色[17];另一方面是调理肉串中的氨基酸渗出到油中,与大豆油高温氧化产生的羰基类化合物发生羰氨反应,产生深色物质[18]。由于温度越高,化学反应所产生的颜色物质越多,从而使油的颜色越深,因此,色泽也是大豆油煎炸过程中品质变化的最直观的指标。

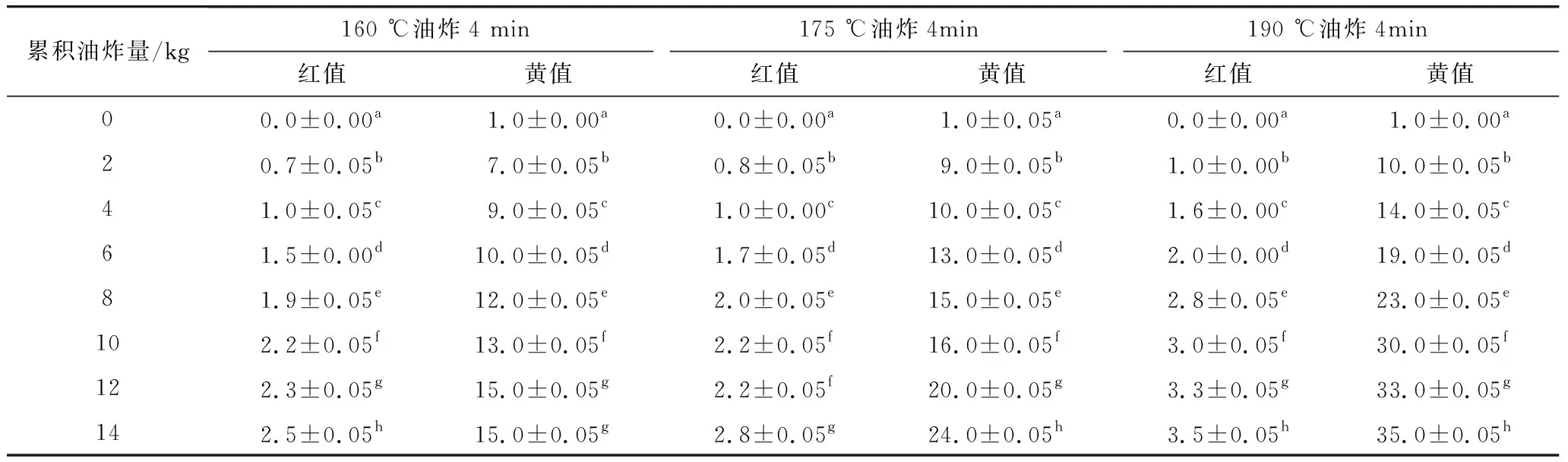

表1 不同温度下累积油炸处理量对大豆油色泽的影响

注:数据表示为平均数±标准偏差;同一列中不同字母表示存在显著差异(P<0.05)。

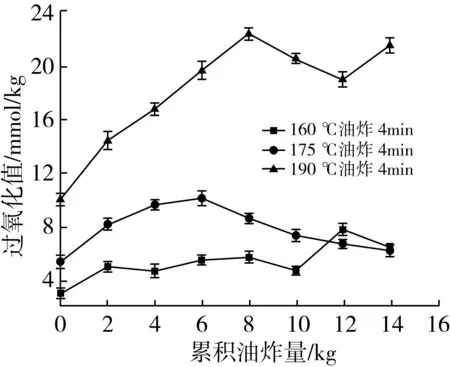

2.3 过氧化值

过氧化值是油脂氧化程度的重要指标,在高温油炸时过氧化物的生成与分解是一个动态过程。油脂氧化降解所生成的过氧化物会在高温下继续氧化生成羰基化合物和易挥发的小分子物质,因而在油炸过程中过氧化值会呈现波动[19]。图3为不同油炸温度下累计油炸处理量对大豆油过氧化值的影响。由图3可知,在160和175 ℃条件下,煎炸油的过氧化值波动范围较小,其最高值分别为7.75(累积油炸量为12 kg)、10.01 mmol/kg(累积油炸量为6 kg)。而在190 ℃时,油脂过氧化值波动范围较大,油炸初期过氧化值含量上升较快,当累积油炸处理量为8 kg时,达到最高值22.26 mmol/kg,超过了GB 2716—2005《食用植物油卫生标准》中限定的过氧化值含量(≤0.25 g/100 g,相当于19.70 mmol/kg)。这可能是由于高温越高大豆油的氧化速度越快,生成的脂质过氧化物增多。Tyagi等[20]在研究大豆油高温煎炸马铃薯片过程中,也有类似的发现,过氧化值随着油炸量的增加而呈现波动趋势,且190 ℃油炸过程中油脂的过氧化值显著高于170和180 ℃(相同的油炸时间)。由此可知,过氧化值虽然不能直接反映出累积油炸量的多少,但是也可在一定程度上作为油炸温度和大豆油氧化程度的重要指标。

图3 油炸温度和处理量对大豆油过氧化值的影响

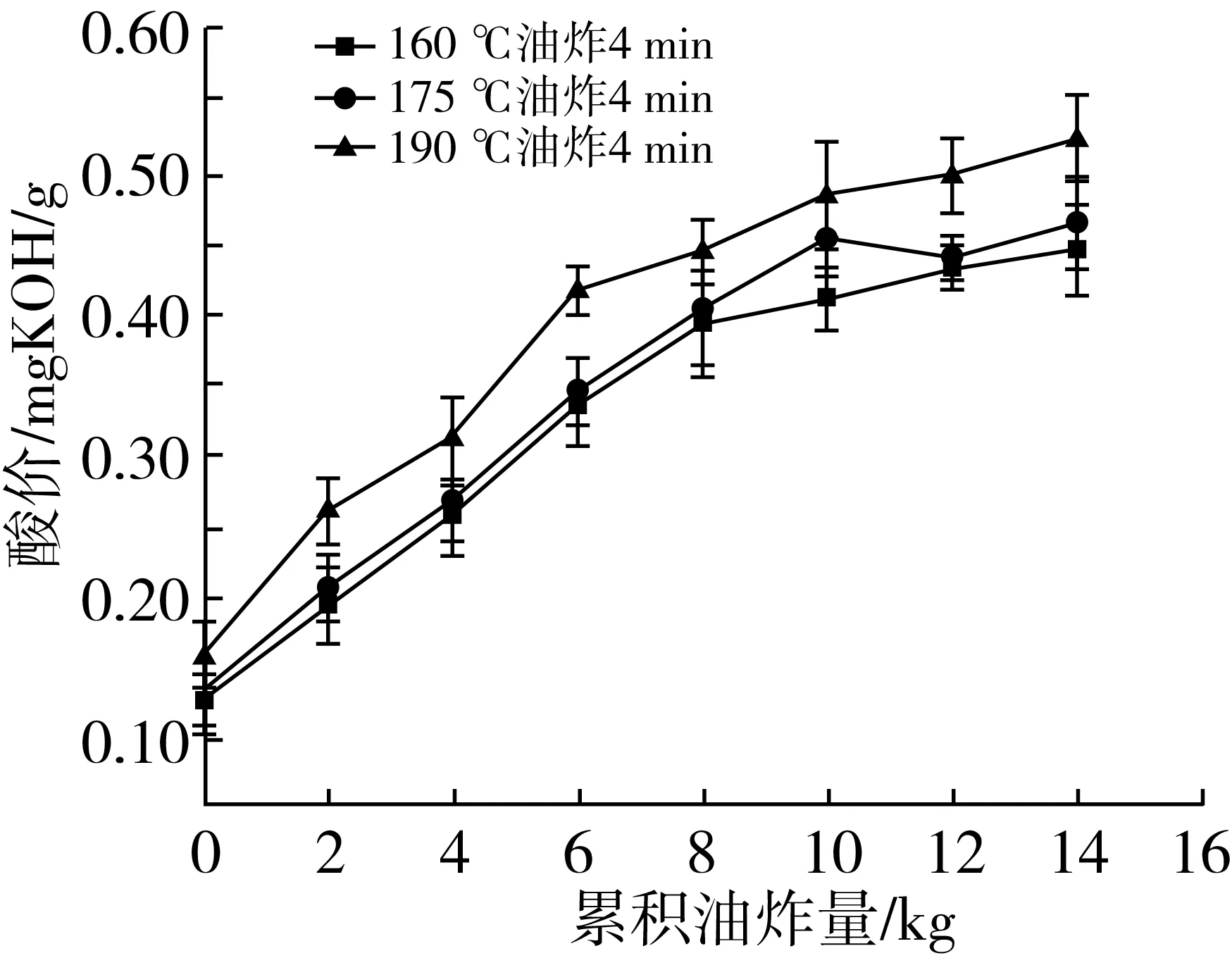

2.4 酸价

酸价是油炸过程中游离脂肪酸含量的指标,也是油脂变质的重要指标。图4为不同油炸温度下,累积油炸量对大豆油酸价的影响。由图4可知,油炸温度分别为160、175、190 ℃时,随着累积油炸量的增加(至14 kg),大豆油的酸价分别从0.114、0.112、0.138 mgKOH/g增加至0.453、0.474、0.539mgKOH/g。但其酸价值并未超过GB 2716—2005《食用植物油卫生标准》的限定值(≤3 mgKOH/g)。油炸温度越高,游离煎炸油中的游离脂肪酸含量越高,温度190 ℃油炸的酸价明显高于175和160 ℃。酸价升高原因可能是调理肉串中的水分在油炸过程中迅速受热汽化成蒸汽,大豆油的主要成分甘油三酯发生水解反应而使酯键断裂,生产了游离脂肪酸[20];此外,蒸汽促使大豆油沸腾,大大增加油脂与空气中氧气接触的机会,甘油三酯脂肪链上的碳碳双键发生氧化分解生成低分子酸[17]。因此,油炸调理肉串过程中,随着累积油炸量的增加,大豆油的酸价不断升高,且油炸温度越高,酸价越高。

图4 油炸温度和处理量对大豆油酸价的影响

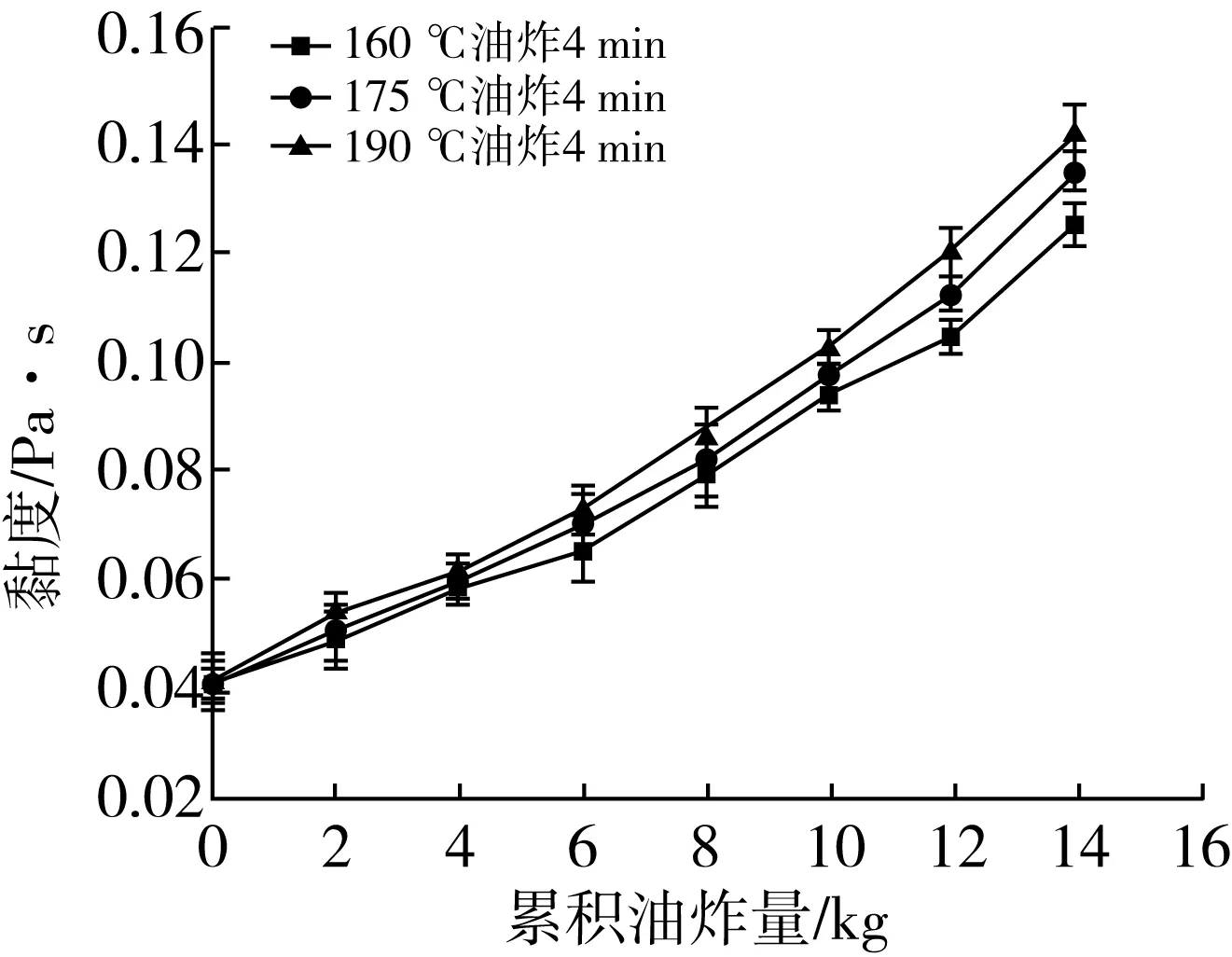

2.5 黏度

油炸调理猪肉串后的大豆油是典型的牛顿流体,其剪切应力与剪切速率呈线性相关[21],利用流变仪测定样品的剪切应力随剪切速率的变化关系,可得到大豆油的黏度。图5为不同油炸温度下,随着油炸量的增加大豆油黏度的变化情况。由图5可知,随着累积油炸量的增加,大豆油的黏度逐渐增大,黏度由最初的0.04 Pa·s分别增加至0.12(160 ℃)、0.13(175 ℃)、0.14 Pa·s(190 ℃)。翟金玲等[22]在研究加热温度和时间对大豆油品质影响中发现,油炸温度越高、加热时间越长,油炸的黏度越大,油炸加热过程中发生了复杂的热氧化和聚合作用产生化合物,而使煎炸油的黏度增加。因此,反复油炸过程中,黏度也是评价煎炸油质量的重要指标。

图5 油炸温度和处理量对大豆油黏度的影响

3 结论

3.1 在大豆油在160、175、190 ℃温度下累积油炸调理猪肉串过程中,检测分析煎炸油的苯并芘含量色泽、酸价、过氧化值以及黏度发现:随着累积油炸处理量的增加油的红值和黄值逐渐增加,黄值增加的数值大于红值,油脂颜色逐渐加深,且油炸温度越高,颜色越深;油脂的黏度逐渐增大,黏度由0.04 Pa·s分别逐渐增加至0.12、0.13、0.14 Pa·s,油炸温度对黏度无显著影响(P>0.05)。

3.2 累积油炸过程中,随着油炸量的增加,苯并芘含量逐渐升高,分别达到2.60、3.98、9.54 μg/kg,温度越高含量越大;大豆油的酸价逐渐分别增加至0.45、0.47、0.53 mg/kg,190℃油炸时,食用油的酸价显著高于175和160 ℃(P<0.05);过氧化值呈现波动趋势,最大值分别为7.75、10.01、22.26 mmol/kg,温度越高过氧化值越大。

在油炸加工调理猪肉串过程中,油炸温度及处理量影响到食用油的物理性质(色泽、黏度)和化学性质(苯并芘、酸价、过氧化值),应合理控制油炸温度和油炸处理量。

[1]蔡华珍,何玲,汪巧,等. 几种常用香辛料精油对冷藏调理鸡肉串的保鲜效果[J]. 食品与发酵工业,2016,42(7):236-241

CAI H Z, HE L, WANG Q, et al. The preservative effect of several common spice essential oils on chilled chicken kebabs[J]. Food and Fermentation Industries, 2016, 42(7):236-241

[2]李安,哈益明,李庆鹏,等. 高温加热大豆油中反式脂肪酸分析及理化指标变化研究[J]. 中国食品学报,2015,15(3):237-238

LI A, HA Y M, LI Q P, et al. Detection of trans-fatty acid in soybean oil heated with high temperature and analysis of physical and chemical indicators[J]. Journal of Chinese Institute of Food Science and Technology, 2015,15(3):237-238

[4]MELLEMA M. Mechanism and reduction of fat uptake in deep-fat fried foods[J]. Trends in Food Science Technology, 2003, 14(9): 364-373

[5]石龙凯,刘玉兰,王莹辉,等. 油脂煎炸过程中多环芳烃含量的变化[J]. 现代食品科技,2015,31(4):311-315

SHI L K, LIU Y L, WANG Y H, et al. A study examining changes inpolycyclic aromatic hydrocarbon (PAH) content of edible oils upon frying[J]. Modern Food Science and Technology, 2015, 31(4): 311-315

[6]KEITH L H, THLLIIARD W A. Priority pollutants: I. A perspective view[J].Environmental Science & Technology, 1979, 13(4):416-423

[7]罗凡,费学谦,李康雄,等. 高温油茶籽油中苯并芘和反油酸产生规律研究[J]. 中国粮油学报,2016,31(8):44-47

LUO F, FEI X Q, LI K X, et al.The research of the law of benzopyrene and reverse oleic acid in oil-tea camellia seed oil during frying[J]. Journal of the Chinese Cereals and Oils Association,2016,31(8):44-47

[8]刘玉兰,石龙凯,陈梦莹,等. 3种油脂在煎炸过程中维生素E组分及理化指标变化研究[J].中国油脂,2016,41(4):32-36

LIU Y L, SHI L K, CHEN M Y, et al. Changes in vitamin E component and physicochemical index of three kinds of edible oils during frying[J]. China Oils and Fats,2016,41(4):32-36

[9]王莹辉,刘玉兰,田瑜,等. 不同煎炸食材对米糠油煎炸品质影响的研究[J].中国油脂,2014,39(11):48-51

WANG Y H, LIU Y L, TIAN Y, et al. Effect of different food materials on the frying quality of rice bran oil[J]. China Oils and Fats,2014,39(11):48-51

[10]孙灵霞,任二芳,赵改名,等. 油炸过程中煎炸油和鸡肉串的品质变化及其相关性研究[J].食品工业科技,2014,35(3):86-88

SUN L X, REN E F, ZHAO G M, et al. Quality changes and relativities analysis between frying oil and chicken strings during frying[J].Science and Technology of Food Industry ,2014,35(3):86-88

[11]张清. 大豆油在不同煎炸体系中的特征理化性质的变化研究[D].北京:中国农业大学,2014:55

ZHANG Qin. Research on the changes of the typical physical and chemical properties in soybean oil during the different types of frying system [D]. Beijing: China Agricultural University, 2014:55

[12]李阳,钟海雁,李晓燕,等. 煎炸用油品质变化及测定方法研究进展[J].食品与机械,2008,6(6):148-151

LI Y, ZHONG H Y, LI X Y, et al. Review of quality changes and determination on frying oils[J].Food and Machinery ,2008,6(6):148-151

[13]DEL C M, MOLINA E F, HERNNDEZ J C, et al. The effect of food type (fish nuggets or French fries) on oil blend degradation during repeated frying[J]. Journal of Food Science, 2012, 77(11):585-591

[14]LATHA R B, NASIRULLAH D R. Physico-chemical changes in rice bran oil during heating at frying temperature[J]. Journal of Food Science and Technology, 2014, 51(2): 335-340

[15]宋怡城.植物油中苯并芘检测及产生机理研究[J].农产品加工,2015,9(10):11-13

SONG Y C. Detection and regulation of benzo (a) pyrene in oil[J].Farm Products Processing,2015,9(10):11-13

[16]杨雅新,汪学德,郑永战,等. 冷榨芝麻油在煎炸过程中的品质变化[J].粮食与油脂,2016,29(7):35-38

YANG Y X, WANG X D, ZHENG Y Z, et al. Quality changes of cold-pressed sesame oil during frying[J]. Cereals and Oils,2016,29(7):35-38

[17]ZHANG Q, SALEH A S M, CHEN J, et al. Chemical alterations taken place during deep-fat frying based on certain reaction products: a review[J]. Chemistry and Physics of Lipids, 2012, 165(6): 662-681

[19]DEBNATH S, RASTOGI N K, KRISHNA A G G, et al. Effect of frying cycles on physical, chemical and heat transfer quality of rice bran oil during deep-fat frying of poori: An Indian traditional fried food[J]. Food and Bioproducts Processing, 2012, 90(2): 249-256

[20]TYAGI V K, VASISHTHA A K. Changes in the characteristics and composition of oils during deep-fat frying[J]. Journal of the American Oil Chemists’ Society, 1996, 73(4): 499-506

[21]BONNET J P, DEVESVRE L, ARTAUD J, et al. Dynamic viscosity of olive oil as a function of composition and temperature: A first approach[J]. European Journal of Lipid Science and Technology, 2011, 113(8): 1019-1025

[22]翟金玲,陈季旺,夏文水,等. 加热温度及时间对食用煎炸油品质的影响[J]. 食品安全质量检测学报,2015,6(8):3247-3254

ZHAI J L, CHEN J W, XIA W S, et al. Influence of heating temperature and time on the quality of edible frying oil[J]. Journal of Food Safety and Quality,2015,6(8):3247-3254.