基于CST仿真软件的微波反应装置设计

杨欣昱 唐钰佳

电子科技大学 (四川成都 611731)

20世纪40年代基于军事需求发明了微波发生器后,人们逐渐发现微波可用于物料的反应、加热、干燥等方面,目前已在多个领域开展了相关研究与应用,涉及多种物料状态。微波处理方式已成为提高物料和产品指标的关键[1]。基于计算机仿真技术(CST)仿真软件,完成了微波发生器、微波馈入单元、微波反应器和微波屏蔽的电磁仿真设计,实现了对液态物料的处理并确保微波泄露值满足相关标准要求。

1 相关背景

1.1 微波效应概述

微波在现代科技中有着广泛的应用,可用于点对点通讯、无限网络、雷达卫星等通信系统[2]。此外,微波对物质具有加热效应,人们利用其良好的加热性发明了微波炉[3]。经过半个世纪,食品微波炉已经普及至千家万户。近年来,随着微波化学效应研究不断取得进展,国外开始研制工业应用的特种微波化工设备和装置,国内相关行业也基于工业订单展开特种微波设备的研制,有些已经得到成功应用。

微波对物料的作用具有整体性、选择性、快速高效等特点,可用于物料的反应、加热、干燥、杀菌、保鲜等方面,已在有机合成、高分子聚合、化学萃取、物料膨化、陶瓷烧结等单元操作中得到研究和应用[4]。国外已在精细化工、食品、烟草、机械、陶瓷、木材、环保、生物化学、分析测试等行业开展微波效应的研究与应用,研究对象涉及液态、固态、液体固化、流态颗粒烧结等,几乎每一类物料状态中都存在多种适宜微波处理的物料。国际上,在某些高品质材料以及由高品质材料制备高新技术产品的研制过程中,微波处理方式已成为提高物料和产品品质的关键。

1.2 基于CST的电路设计

CST由德国开发,是当前微波设计中普遍使用的商业化三维电磁仿真软件。基于CST可以进行各种仿真模块的开发[5]。根据边界和微波端口,可给出模拟区域的电磁场分布,适用于对射频、无线通信、封装及光电子产品新功能的开发提供有效的研究手段,能够计算任意形状无源结构的S参数、全波电磁场。在微波反应装置设计过程中,利用多台计算机工作站和三维图形系统工作站,基于电磁仿真软件(CST MWS)、三维粒子模拟软件(MAGIC和CHIPIC)及有限元分析软件(ANSYS),完成了电磁仿真设计。

2 主体设计

2.1 模块化设计

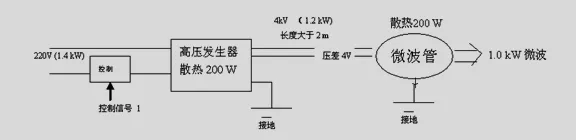

基于已有的装置设计经验和电磁仿真设计知识,确定设计思路为:采用单元+模块+电路的模块化方式、逐层搭建、构成整体电路。(1)单元:由独立的供电电路、高压发生器、微波管、控制信号等组成,可独立地产生和控制微波。单元输出微波功率为1 kW,其基本结构如图1所示。(2)模块:10个单元组合在一起成为一个模块。模块中每个单元的控制信号均连接至装置的中央控制器,且各个单元的控制信号互相独立。(3)装置:由6个10 kW模块进行组合,形成一个整体的微波装置。设置中央控制系统,可对装置中所有的微波管工况进行互为独立的监测和调控,与物料处理情况的具体参数相连接并进行反馈,妥善地调控微波工况。

图1 基本组成单元(1 kW微波管)工作流程

2.2 单元(1 kW微波管)的供电电路

单元的核心是1 kW微波管,拟选型号为M24FB-210A,输出微波功率为1 kW,频率为2 450 MHz,用电功率为1.4 kW。微波管需要由4 kV的高压驱动,因此配设将220 V转换为4 kV的高压包。图2为1 kW微波管单元的供电电路。

3 控制设计

3.1 各单元独立的供电电路

每个单元有独立的供电电路,利用220 V电压转换而来的4 kV高压(见图1和图2)为1 kW微波管独立供电,每个单元的供电电路要接收该模块提供的控制信号。为了避免各个单元之间相互干扰,由控制信号为220 V的继电器直接控制供电电路的输入馈电。

3.2 每个模块独立工作

每个模块10个单元独立工作(独立接收控制信号),有1个独立的控制系统,该控制系统接收到的控制信号是小信号(如温度),要将其转换为220 V的电压信号,然后输出到10个单元的控制端,控制输入馈电的继电器。

3.3 整体设计

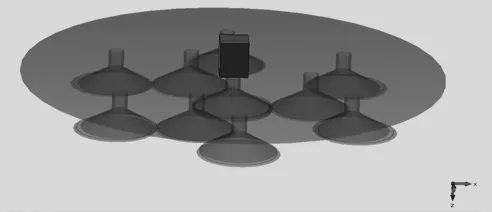

项目选用M24FB-210A型微波管作为微波产生单元,由此,由10个单元构成一个具有相应功能的10 kW微波发生模块,最后形成一套60 kW的微波液体处理装置,如图3所示。

图3 60 kW微波液体处理装置结构

微波装置设立3种工作方式:

(1)一个10 kW的微波发生模块,不考虑微波加热对微波化学反应的负作用,将微波产生的热能通过容器壁传递给大气;

(2)2个10 kW的微波发生模块,考虑微波加热,针对不同温度下的微波化学反应;

(3)3个10 kW的微波发生模块,考虑高温下的微波化学反应。

4 微波反应器设计

4.1 单管馈入设计

装置中的核心器件是微波管(型号为M24FB-210A,输出功率为1 kW,频率为2450 MHz,用电功率为1.4 kW),产生的微波通过一个模式转换器进入微波反应器,为被处理物料吸收。

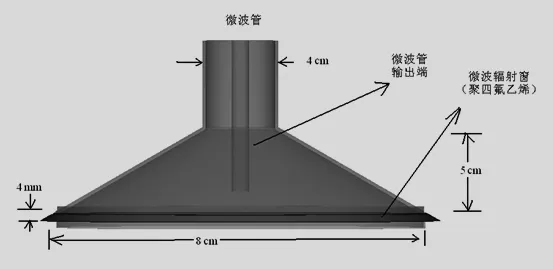

图4所示为微波管馈入单元的结构,其中微波辐射窗(材料为聚四氟乙烯)实现微波反应容器同微波管之间的隔离。

图4 微波管馈入单元的结构

图5为微波管馈入单元的安装图。

图5 微波管馈入单元的安装图

4.2 十管馈入设计

由于微波反应器的直径(d=100 cm)和深度(h=100 cm)均大于微波管辐射的微波波长(λ=12.2 cm),因此在理论上,微波反应器对于微波管馈入单元是开放空间,即微波管通过馈入单元向微波反应器传送微波是无障碍的。

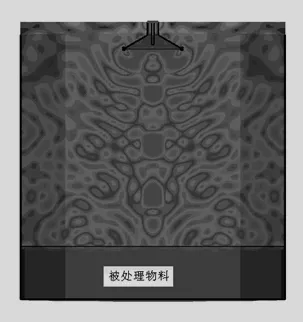

利用CST研究了微波管在中心位置时向微波反应器传送微波的物理过程,微波场分布见图6。

在图6所示结构中,被处理物料的直径为50 cm,厚度为 20 cm,对应的体积是 4×104cm3,如果被处理物料是水,则一次的处理量是40 kg。

图6 微波管在中心位置时向微波反应器传送微波的物理过程

4.3 物料微波反应均匀化设计

根据CST仿真结果进行微波反应器上馈入单元的安装布置设计,具体如图7所示,1个微波反应器上安装10个微波单元(微波管和微波馈入结构)。考虑到微波作用区很难完全均匀,且微波作用过程与物料吸收微波的过程相互耦合、相互影响,也会使微波的分布均匀性变差,因此需采取图3所示的物料摆动方式,克服微波场的不均匀性。

图7 微波反应器上馈入单元安装图

5 屏蔽设计

依照相关微波泄露标准[1],微波屏蔽设计主要包括以下几个方面:

(1)绝大部分微波沿着设计的路线进入反应器,多数直接被液态物料吸收,少量达到器壁(特殊材质)后被反射回物料中进行二次吸收,经过多次反射后可以被完全吸收。这种情况可以不考虑微波泄露和屏蔽。

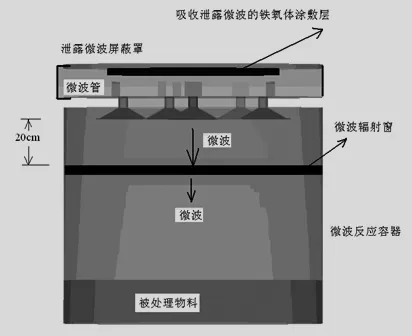

(2)少部分微波残留在微波管上,为了避免对外释放,设计一个屏蔽罩来消除这部分泄露微波,屏蔽罩侧面增加铁氧体涂敷层来吸收微波,并避免谐振(如图8所示)。屏蔽后的微波泄露量低于空气本底值,完全满足相关标准的要求。

图8 微波屏蔽设计示意图

6 结语

利用CST模拟软件解决了1 kW的微波馈入和10 kW微波馈入之间的相互干扰问题,使用1 kW的微波管合成出一个10 kW的微波反应模块,不仅降低了成本,而且从技术上大大减轻了10 kW微波发生器的开发困难,使微波化学反应装置在生产上成为可能,同时引入模块(10 kW模块)概念,解决大规模、多重化学工艺的技术困扰。下一步的工作是同相关化学工艺紧密结合,将该类装置推向实用化。

[1]李士根.微波的新应用和安全标准 [J].电子工程信息,1997,2(3):59-61.

[2]KUMAR S,SHUKLA S.Concepts and applications of microwave engineering[M].PHI Learning Pvt.Ltd,2014:3.

[3]Cooking with Short Waves[J].Short Wave Craft,1933,4(7):394.

[4]牟群英,李贤军.微波加热技术的应用与研究进展[J].物理,2004,33(6):438-442.

[5]张敏,王红丽,孙佳伟.基于CST软件的专用仿真平台的开发 [C]//中国电子学会.2007年全国微波毫米波会议论文集(上册).宁波:2007.