前桥摆转式四驱底盘背压控制系统研究

刘皞春 李志伟 吴 钢 周士琳 赵 闯

(华南农业大学工程学院, 广州 510642)

0 引言

前桥摆转式四驱底盘,可以在水田作业时直接作倒 U 形转弯调头进入下一畦,具有结构简单、转弯半径小等优点,是我国小地块行走机械的一种重要补充[1-6]。综合考虑到该底盘结构特殊、工作环境恶劣和制造使用成本等因素,行走系统采用了阀控开式液压驱动[7-9]。开式液压行走系统需要解决负向负载(简称负负载)的控制,以防止底盘在下坡行驶及惯性自溜时,马达处于超速(泵输出流量小于液压马达在当前转速下所需流量)运转工况,使得液压元件缺油而不能正常工作,影响底盘的行驶安全。目前开式液压行走底盘普遍采用平衡阀来实现负负载控制[10-14]。以某品牌的BVD平衡阀为例,其控制的主要原理是通过马达进出油口的压力差来调整平衡阀主阀芯的位置,从而实现对马达回油的节流调节。但用于行走马达的平衡阀结构紧凑,工艺复杂,且大部分要求马达与平衡阀一一配对,导致其使用和维护成本高[15-16]。同时由于该摆转底盘的液压源采用发动机- CVT- 定量泵构成的非恒压非恒流系统驱动,输出的压力与流量由发动机油门及外界转矩共同确定,若底盘低速行走时,进油压力低于平衡阀阀芯完全开启压力,平衡阀会消耗较多的液压能[17]。

本文将通过对原有底盘建模并进行仿真试验,提出一种基于马达进油压力监测的回油背压控制策略。利用廉价、可靠的电液比例技术及嵌入式技术[18-19],设计电控背压系统,并对样机进行试验。

1 底盘直行纵向力学及其行走系统建模

1.1 底盘直行纵向力学

图2 摆转底盘液压原理图及底盘AMEsim模型Fig.2 Hydraulic circuit of vehicle and AMEsim simulation model1、10.前桥轮边液压马达 2.带单向阀比例溢流阀 3.压力传感器 4.PTO输出马达 5.PTO控制阀 6.限压安全阀 7.定量双联泵 8.带CVT动力系统 9.液压油箱 11、12.后桥轮边马达 13、14.控制后轮的二位电磁阀 15.马达补油装置 16.控制车辆前进后退停止的电磁阀 17.总回油路比例溢流阀

摆转底盘直行受力如图1所示。Tr为后桥支撑力,Tf为前桥支撑力,由于滚动阻力的总和与车上载荷分布无关[20],则有

Rxr+Rxf=frmgcosθ

(1)

式中Rxr——后桥滚动阻力

Rxf——前桥滚动阻力

fr——滚动阻力因数

m——底盘质量θ——坡度

g——重力加速度

直行受力方程为

mgsinθ+Fxr+Fxf-frmgcosθ=max

(2)

式中Fxf——前桥牵引力

Fxr——后桥牵引力

ax——车辆纵向加速度

根据θ的不同,底盘行驶路况可分为水平路面行驶(θ=0)、上坡行驶(θ<0)、下坡行驶(θ>0)3种情况;根据底盘纵向加速度可以分为匀速(ax=0)、加速(ax>0)、减速(ax<0)3种运动状态。

图1 前桥摆转转向式液压四轮底盘纵向受力图Fig.1 Diagram of longitudinal force of tractor

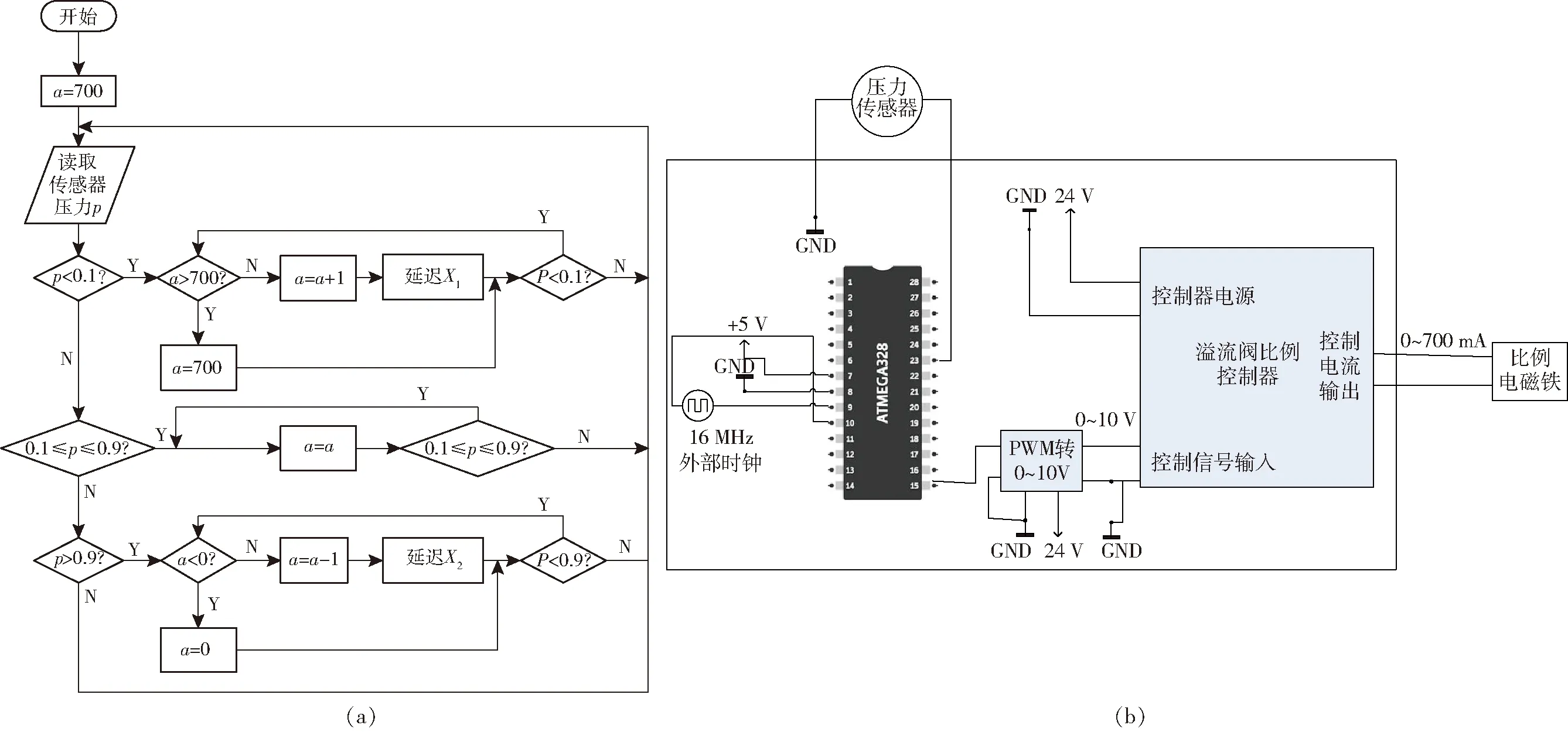

1.2 液压系统及其AMEsim建模

如图2a所示为摆转底盘的液压系统(黑色部分为原样机液压图,红色部分是本设计新增部件)。其Fxf和Fxr由轮边液压马达直接提供。根据行走马达进出油口压差的大小和方向,可以确定Fxf和Fxr制动力或牵引力。转场作业时,为了获得更高的速度和能量利用效率,一般采用前驱(2WD)模式,后轮处于液压浮动状态。为了研究底盘在不同工况下的液压特性,根据式(2)及图2a,对底盘在纵向运动方向进行了AMEsim建模,模型如图2b所示。并根据表1及图3为模型导入参数。

表1 底盘参数Tab.1 Parameters of chassis

图3 两驱状态下发动机- CVT- 泵的性能曲线Fig.3 Characteristic curve of engine- CVT- pump

2 底盘AMEsim模型的仿真试验

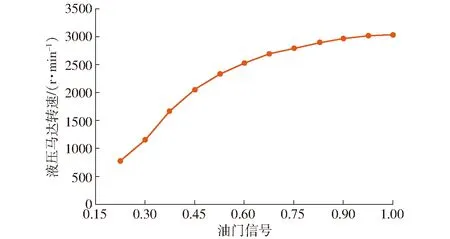

对底盘AMEsim模型进行仿真行驶试验。路况包括:水平路面(0°)、坡度为±5%(2.86°)和±10%(5.71°)的路面。试验方法为:车辆从静止起步,发动机油门信号从怠速(信号值0.15)增加到最大(信号值1),底盘达到稳定速度后油门信号从最大恢复到怠速状态。观察整个过程中马达所需总流量、泵总流量、马达与泵之间的流量差、车速及马达进油压力的变化曲线。仿真结果如图4~6所示。

图4 水平路面仿真试验Fig.4 Simulation test of driving on a level road

图5 爬坡仿真试验Fig.5 Climbing simulation test

图6 下坡仿真试验Fig.6 Downhill simulation test

(1)在水平路面上,底盘从起步加速到最高速度的这段时间内,泵的流量与马达所需流量完全相同,马达处于安全工作范围,马达进油压力pin>0。在第25秒,油门信号从1降至0.15,发动机回到怠速状态,CVT切断了泵的动力来源,由于泵的惯量较小,在自身内阻的作用下,泵的转速急剧下降导致供油量也快速下降。底盘由于惯性仍然继续前进。同时底盘自身系统的内阻及轮地之间形成的滚动阻力frmg使底盘减速并最后停止运动。观察到,泵停止运动后,底盘由于惯性继续运动的这段时间,马达所需流量大于泵提供的流量,泵与马达之间的流量差不为零,马达处于超速运转的状态,而此时马达的进油压力pin<0,形成吸空。但是由于阻力的作用,马达转速经过一段时间后收敛至0,系统最后趋于稳定。

(2)底盘从静止开始爬坡,坡度分别为5%和10%。底盘从起步加速至最高速度这段时间内,泵的流量与马达所需流量完全相同,马达处于安全的工作范围,pin>0。当底盘在一定速度时,油门信号从1切换至0.15,泵的转速快速下降至0,车辆由于惯性仍然继续前进,此时底盘自身的系统内阻、滚动阻力frmgcosθ和底盘自身重力在前进方向形成的切向分力mgsinθ对底盘进行减速,底盘运动速度很快就收敛至0。且爬坡坡度越大,在收油后底盘从运动到停止的时间越短。观察到车辆由于自身惯性继续运动时,由于液压泵减速较快,仍然有一段时间马达处于超速运转工况,泵与马达之间的流量差不为零。马达超速期间,马达进油口压力pin<0。

(3)底盘从静止开始下坡,下坡坡度分别为5%和10%。在进行坡度10%的下坡仿真试验时,由于底盘缺乏足够的阻力,自重在行驶方向上的切向分力mgsinθ让底盘加速并超过该底盘的设计意图(该底盘设计最大速度为5.2 m/s),泵的流量不能满足马达的需要,马达超速运转,马达进油口压力pin<0,并且有加剧的趋势,整个系统并不能在发动机收油后获得稳态;在坡度5%下坡仿真试验时,起步至最高速度这段时间内,马达并没有出现超速,pin>0。底盘在发动机收油后,马达由于底盘惯性自溜出现超速运转,马达进油口压力pin<0,图5中,底盘收油后能缓慢减速,显然底盘本身的系统内阻及滚动阻力frmgcosθ的合力大于底盘自重在行驶方向上的切向分力mgsinθ。

3 基于马达进油压力信号的背压控制策略

3.1 进油压力与马达工况的关系

底盘处于正负载工况下行走时,马达进油压力pin>0,压力能分别消耗在底盘系统内阻D、滚动阻力frmgcosθ、惯性力max及自重在行驶方向上的切向分力mgsinθ。其中底盘系统内阻随底盘行走速度增加而增大。设有最低阻力Dmin=min[D],那么对应存在一最低压力损失pλ,当pin处于区间(pλ,0)时,马达不能对外做正功。相反,当pin>pλ, 则马达有可能对外做正功。通过上文仿真分析,可得马达超速必然导致马达进油压力pin出现负压。因此当监测到pin<0时,认为马达开始吸空。

3.2 背压控制策略

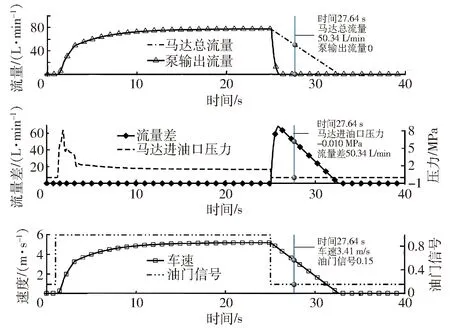

为了让马达脱离吸空工况,理论上能通过加大泵的流量以满足马达的流量需求或降低马达转速满足当前泵的流量输出。但是从仿真分析可以看出,CVT- 泵系统输出流量是有限的,所以只能通过降低马达转速以适应泵的当前流量。本文将采用增加串接在主回油路上的比例溢流阀开口压力实现行走马达的减速,其控制策略如图7所示。整个控制策略分为3个区间:背压线性增大区间、背压保持区间和背压线性降低区间。

图7 背压控制逻辑Fig.7 Back pressure control scheme

(1) 背压线性加载区间

其触发条件为马达超速运转。采用线性增加马达的回油背压在行驶时能实现:获得逐渐增加的制动力,驾驶平顺性好;防止传感器因信号噪声导致底盘行驶顿挫;能根据油门信号及路况选择恰当的回油背压。

(2)背压线性降低区间

其触发条件为马达进油压力处于可能对外做功区间。采用线性降低马达的回油背压在行驶时能实现:下坡起步时有缓慢松开刹车的效果;防止传感器因信号噪声导致底盘失去背压;能根据油门信号选择恰当的回油背压。

(3)背压保持区间

其触发条件为马达进油压力处于区间(pλ,0)。在该区间内,比例溢流阀的控制电流保持不变,其大小由上一个控制区间确定,其意义在于:确保车辆在负负载的情况下,马达不超速的同时,以合理的供回油压力,满足驾驶员的需求;确保制动力可以在一个固定值,避免驾驶员反复操作。

3.3 元件及参数选择

图8 背压不同上升速度的下坡仿真试验Fig.8 Downhill simulation test at different rise rates of cracking pressure

(1)选择量程为0~20 MPa的扩散硅压力变送器,精度为0.1 MPa。若检测到pin≤0.1 MPa,则认为马达处于超速运转工况。

(2)选择EBG- 03- C型比例溢流阀,最大许用流量为100 L/min,其控制电流为0~700 mA, 压力调节范围为0.5~16 MPa,两轮制动时,可产生最大制动力为3 961.5 N,超过拖拉机自重的60%,符合拖拉机制动力要求[21]。

(3)样机比例溢流阀控制电流为0时,底盘在水平铺装路面蠕行所需压力约为0.9 MPa,因此取pλ=0.9 MPa。

(4)在溢流阀控制电流需要上升的阶段,若增加速度过大,则不能获得全制动时间内加速度线性变化,若控制电流增加速度过小,则不能及时为车辆提供足够的制动力,使行走马达及时减速。为了满足设计意图,对溢流阀控制电流的上升速率进行仿真。设仿真模型初速度为5.2 m/s(该底盘设计的最高速度),在20%坡度(等级外道路一般不超过20%)下坡,溢流阀压力从0.5 MPa升至16 MPa所用时间分别为1.5、2、2.5 s,仿真结果如图8所示。当加载时间为1.5 s,溢流阀升至最大开启压力时,底盘仍然没有停止运动,反向加速度不能继续线性增加;若加载时间为2.5 s,底盘停止运动时,溢流阀的压力仍然没有上升完毕。若加载时间为2 s,底盘停止运动的时刻与溢流阀的压力加载完毕的时刻基本重合。所以本设计初步采用2 s作为溢流阀从最低上升到最高开启压力的总用时。

在溢流阀电流需要下降阶段,如下降速度过大,则若车辆下坡起步时容易出现突然的急加速,平顺性欠佳。但是如电流下降速度过小,则会增加过多的无用功。兼顾这几方面考虑,初定溢流阀控制电流从700 mA下降到0的用时为4 s。

3.4 系统设计

该控制系统主要由电源、扩散硅压力变送器、可编程处理器atmega328、16 MHz外部时钟电路、PWM- 电压转换电路和溢流阀比例控制器等组成,图9a为程序流程图,图9b为控制电路原理图。

4 样机试验

4.1 试验对象与仪器

图9 控制程序流程图及电路原理图Fig.9 Program flow chart and circuit diagram

图10 路面试验Fig.10 Road tests

试验对象为已安装背压控制系统的前桥摆转液压水田底盘。液压测试采用深圳雷诺公司的CHPM480型测试仪及其配套的传感器。此外还包括DXL360S型倾角仪、DM6234P型接触式转速表等。

4.2 试验方法

如图10所示,试验于2017年9月13日在华南农业大学校内进行。其中水平路面为工程学院前的直路,坡道为土槽实验室前面的斜坡,坡度经测量,平均为6°(坡度13.3%)。由于路面为铺装路面,根据该底盘设计意图,采用2WD模式进行试验。

方法1:通过驾驶员操作车辆在平路、上坡和下坡行驶,观察车辆行驶在不同路面下的马达的进出油压力及控制信号。

方法2:底盘以一定速度下坡时,驾驶员突然收油,观察系统对底盘的制动情况。

4.3 试验结果与分析

4.3.1正负载下的液压特性

图11 水平路面静止起步压力信号及控制信号Fig.11 Hydraulic pressure and control signals of horizontal pavement starting

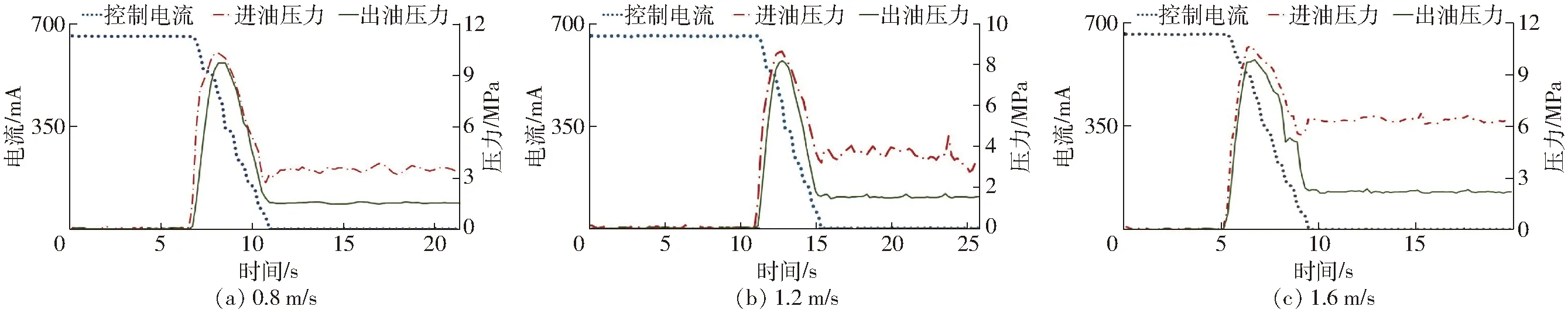

图11及图12 分别为在水平路面和上坡两种路况,底盘从静止起步达到速度较为稳定时,记录下平均速度及对应的马达进出油口压力及比例溢流阀控制信号图。在平路3个速度的试验中,驾驶员分别在7.2、10.0、7.4 s左右开始踩下油门起步;在上坡路况时,驾驶员分别在6.2、10.6、5.0 s左右开始踩下油门起步。可以看到当进油压力高于0.9 MPa时,比例溢流阀的控制电流开始减少,经过约4s时间减少至0。

4.3.2负负载下的液压特性

图12 静止起步爬坡压力信号及控制信号Fig.12 Hydraulic pressure and control signals of climbing

底盘在下坡行驶时,3个不同平均速度所对应的马达进出油口压力及比例溢流阀控制信号图如图13所示。驾驶员驾驶车辆从水平路面开下斜坡,进入斜坡时缓慢收油控制底盘速度,可见马达分别在2.6、2.0、2.1 s左右开始被自重形成的切向分力拖动,马达回油压力开始大于进油压力。分别在3.3、2.8、2.6 s左右进油压力下降至0.1 MPa以下,系统开始线性增加比例溢流阀的控制压力。分别在3.8、3.1、3.4 s之后驾驶员认为速度符合要求(速度基本稳定,并记录下该路段的底盘均速)时,保持当前油门开度,使压力处于0.1~0.9 MPa之间,系统控制信号维持不变。分别在8.3、7.6、6.2 s左右下坡基本完成,驾驶员开始加大油门提速,进油压力开始上升,系统线性减小控制电流至零,车辆完成下坡并进入正负载工况行驶。

4.3.3自动制动

图14 坡道自动制动试验现场Fig.14 Auto-brake test

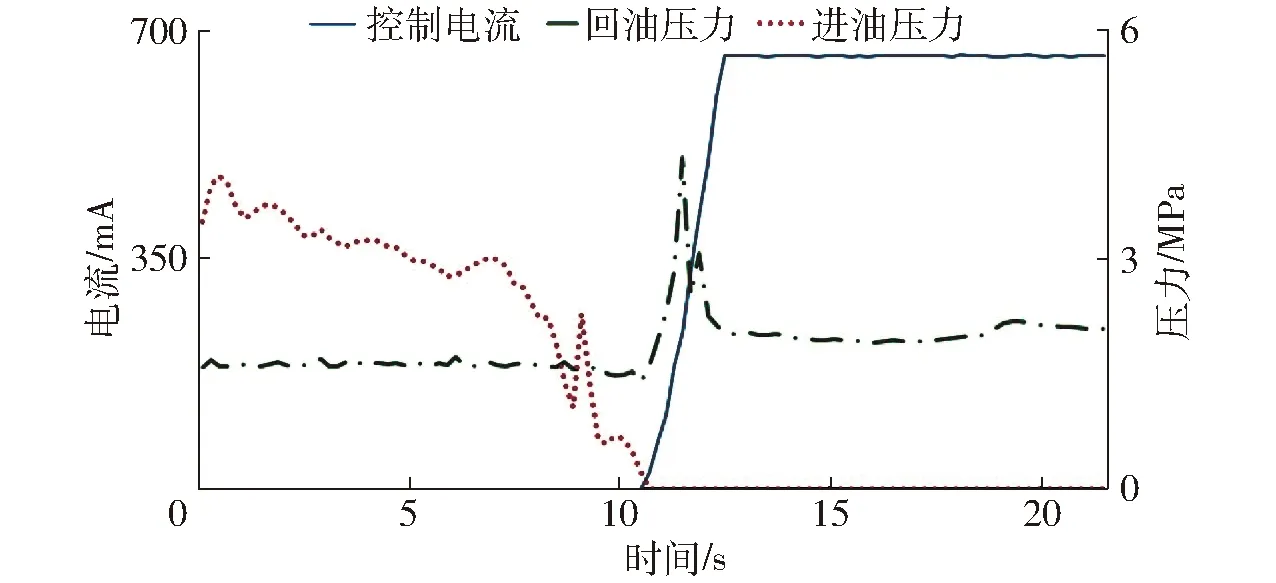

行走马达若长时间被外力矩拖动,进油压力一直低于0.1 MPa, 系统会持续增大比例溢流阀的控制电流,使底盘停止运动以保证行驶安全。如图14所示,驾驶员把摆转底盘开下斜坡,在底盘前桥轴线到达斜坡的预先划线处,驾驶员松开油门,不采取手动刹车,实验员记录下底盘到达划线处的瞬时速度,以及系统自动刹车的制动距离。试验结果为当底盘以1.15 m/s进行自动刹车时,车辆从记录点到停止共走过3.25 m,其液压控制信号如图15所示,在10.6 s附近时,进油压力低于0.1 MPa,系统线性增加比例溢流阀控制电流,大约经过2 s后达到最大,车辆停止在斜坡后,马达回油压力保持在1.9 MPa左右。

图15 坡道自动制动信号Fig.15 Hydraulic pressure signal diagram of auto brake

5 结论

(1)通过对底盘液压系统建模及仿真试验得出发动机- CVT- 定量泵为动力源,定量轮边液压马达为驱动装置的阀控开式液压底盘存在以下特点:若切向力、滚动阻力和惯性力的合力与运动方向相反,如在平路、上坡、小坡度下坡进行加速或匀速行驶,则底盘处于正负载工况;若该合力与运动方向相同,如在较大坡度下坡行驶或因惯性减速行驶,底盘处于负负载工况。

(2)底盘在正负载工况时,回油路无论有没有液阻,马达都处于安全工况,此时回油液阻越大无用功越多。底盘在负负载工况时,若回油路液阻不足,泵供油量小于马达需油量,此时因马达呈现泵效应,液压部件会因缺油而不能正常工作。

(3)通过回油背压的调节,解决负负载问题。综合考虑底盘行驶的平顺性和易操控性,提出三段式背压控制策略。根据马达进油压力,在马达可能做正功区间,线性降低溢流阀开启压力,增加压力能利用;马达只做负功区间,保持溢流阀开启压力,获取稳定的制动力;马达超速区间,线性提高溢流阀开启压力,限制马达超速。

(4)根据制定的背压控制策略,对atmega328进行嵌入式编程,并与扩散硅压力变送器、PWM转换电路、比例阀控制器、EBG- 03型比例阀等构成整个控制系统。该控制系统通过对马达进油口压力的实时采样,从而控制比例溢流阀的开启压力。通过样机试验,验证了该系统能在正负载的情况下降低回油背压,负负载时提供相应的制动力防止马达超速,证明此背压控制系统用于该四驱底盘可行。

1 刘平义,彭凤娟,李海涛,等. 丘陵山区农用自适应调平底盘设计与试验[J/OL]. 农业机械学报,2017, 48(12): 42-47. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20171205&flag=1. DOI:10.6041/j.issn.1000-1298.2017.12.005.

LIU Pingyi,PENG Fengjuan, LI Haitao,et al. Design and experiment of adaptive leveling chassis for hilly area[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(12): 42-47.(in Chinese)

2 吕莹,李志伟,吴潇, 等. 前桥摆转转向式四驱底盘结构形状指数的优化[J], 农机化研究, 2015, 37(6): 33-36.

LÜ Ying,LI Zhiwei,WU Xiao, et al. Optimization of structure shape index of front axle swing steering four-wheel chassis[J]. Journal of Agricultural Mechanization Research, 2015, 37(6): 33-36.(in Chinese)

3 吕莹,李志伟,吴潇, 等. 四轮底盘转向方式对工作行程率影响的研究[J]. 农机化研究, 2015, 37(5): 71-74.

LÜ Ying,LI Zhiwei,WU Xiao, et al. Research on the influence of four-wheel chassis’ working stroke rate[J]. Journal of Agricultural Mechanization Research, 2015, 37(5): 71-74.(in Chinese)

4 吕莹,李志伟,张静. 前桥摆转转向四轮底盘转向机构的创新优化设计[J]. 中国农机化学报, 2016, 37(11): 107-110.

LÜ Ying, LI Zhiwei, ZHANG Jing. Innovation and optimization design on steering mechanism of front axle swing steering four-wheel chassis[J]. Journal of Chinese Agricultural Mechanization,2016, 37(11): 107-110.(in Chinese)

5 吕莹. 基于ADAMS的前桥摆转式四轮底盘仿真分析[J]. 农业技术与装备, 2016(7): 74-76.

LÜ Ying. Simulation analyses of four-wheel front wheel drive chassis of front axle swing steering based on ADAMS[J]. Agricultural Technology & Equipment, 2016(7): 74-76.(in Chinese)

6 吕莹,李志伟,张静. 前桥摆转式四轮底盘转向系统的转向机理研究[J]. 现代农业装备, 2016(1): 48-52.

LÜ Ying,LI Zhiwei, ZHANG Jing. Research on the steering theory of front axle swing sowing four-wheel chassis[J]. Modern Agricultural Equipment, 2016(1):48-52.(in Chinese)

7 吴潇. 前桥摆转转向式液压驱动小型四轮底盘设计[D]. 广州: 华南农业大学, 2014.

WU Xiao. Design of front axle swing the streering-wheel-drive chassis hydraulic system[D]. Guangzhou: South China Agricultural University, 2014. (in Chinese)

8 吕莹, 符耀明,吴潇,等. 前桥摆转转向式四驱底盘驱动方式研究[J]. 农机化研究, 2015, 37(7): 23-26.

LÜ Ying,FU Yaoming,WU Xiao,et al. Driven method research of the front-axle articulated vehicle[J]. Journal of Agricultural Mechanization Research, 2015, 37(7): 23-26.(in Chinese)

9 王宝山,王万章,王淼森,等. 全液压驱动高地隙履带作业车设计与试验[J/OL]. 农业机械学报, 2016, 47(增刊): 471-476. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=2016s071&flag=1. DOI: 10.6041/j.issn.1000-1298.2016.s0.017.

WANG Baoshan,WANG Wanzhang,WANG Miaosen,et al. Design and experiment of full hydraulic drive high clearance tracked vehicle[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp.): 471-476.(in Chinese)

10 张利平. 液压传动系统及设计[M]. 北京: 化学工业出版社, 2005.

11 AKERS A, GASSMAN M, SMITH R. Hydraulic power system analysis[M]. Boca Raton:CRC Press, 2006.

12 王意. 车辆与行走机械的静液压驱动[M]. 北京:化学工业出版社, 2014.

13 张海平. 液压平衡阀应用技术[M]. 北京:机械工业出版社, 2017.

14 NORDHAMMER P, BAK M, HANSEN M. A method for reliable motion control of pressure compensated hydraulic actuation with counterbalance valves[C]∥2012 12th International Conference on Control,Automation and Systems,2012:759-763.

15 林壮. 掘进机行走制动平衡阀设计[J]. 煤矿机械, 2016, 37(8): 37-38.

LIN Zhuang. Design of driving braking balance valve of roadhead[J]. Coal Mine Machinery, 2016, 37(8): 37-38.(in Chinese)

16 袁士豪,殷晨波,刘世豪. 基于AMESim的平衡阀动态性能分析[J/OL]. 农业机械学报,2013, 44(8): 273-280.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130847&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.08.047.

YUAN Shihao,YIN Chenbo,LIU Shihao. Working properties of counterbalance valve based on AMESim code[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(8): 273-280.(in Chinese)

17 王金和,安文,赵星. 基于掘进机行走系统的力士乐BVD平衡阀工作原理[J]. 矿业装备, 2014(11): 96.

WANG Jinhe,AN Wen,ZHAO Xing. Rexroth BVD balancing valve working principle based on walking system of roadheader[J]. Mining Equipment, 2014(11): 96.(in Chinese)

18 HARMS H H. Proceedings of the national conference on fluid power[C]∥International Exposition for Power Transmission and Technical Conference, 2000.

19 黄志坚. 现代液压气动应用技术丛书:电液比例控制及应用实例[M]. 北京:化学工业出版社, 2015.

20 GILLESPIE T D. Fundamentals of vehicle dynamics[M]. Warrendale PA: Society of Automotive Engineers,Inc., 2000.

21 GB 7258—2012 机动车运行安全技术条件[S].2012.