催化剂产品振动筛吹扫除尘系统的设计与应用

于金宁,刘 波,武珊珊,赵 盛,何春宏,孔 飞,孙 迪,张昌运

(中国石化青岛安全工程研究院,山东青岛 266071)

振动筛分机是催化剂生产装置常用设备,主要用于中间品、产品的筛分,将不同粒径的物料筛选后进行包装。由于振动筛分机本身结构特点和产品筛分特殊工艺要求,催化剂筛分作业通常无法采取全密闭的生产方式。这就造成了筛分作业处粉尘超标严重,既严重损害作业人员职业健康[1],同时也造成物料的损耗,降低装置生产效益。本文研发了催化剂产品振动筛吹扫除尘系统并采用计算流体力学软件Fluent进行了数值模拟与优化设计[2,3],将研究成果在某催化剂公司生产现场进行应用,以期改善作业场所工作环境、降低粉尘浓度。

1 方法

1.1 粉尘危害分析

采用工程分析、职业卫生调查与危害因素检测等方法对催化剂产品振动筛运行过程中粉尘产生的原因、时空分布和作业人员的暴露水平进行分析,确定产品振动筛粉尘的危害程度。粉尘暴露水平采用Gilair-5空气采样器对振动筛分作业人员和工作场所空气中的粉尘进行采样与分析测试。

1.2 除尘系统的设计

根据工程分析和工艺要求,为振动筛出料口设计基于平行流通风原理的吹吸式吹扫除尘罩。利用 Gambit 软件[4,5]对产品振动筛区域的流场进行1∶1三维建模,建立起吹吸式吹扫除尘罩物理模型,并进行网格划分。应用计算流体力学Fluent软件对产品出料口吹吸式吹扫除尘罩的气流特性和除尘效果进行数值模拟,确定关键技术参数。

1.2.1模型与边界条件

产品出料口的几何模拟以企业生产现场出料口为研究对象,并根据现场实际情况和数值模拟的需要,将出料口进行适当的简化。利用gambit建立产品出料口几何模型,并对几何模型进行了网格划分,见图1。

图1 产品出料口吹吸式吹扫几何模型和网格划分

1.2.2送风风量研究

采用Fluent进行流场解算,研究了不同送风量的吹扫除尘效果。风流流场分布见图2,催化剂产品和其表面粉尘的运动轨迹见图3。随着风量的增加,出料口下方的风速逐渐增加;当风量增加到0.941 m3/s时,能够在下料口下方15 cm的范围内保证8 m/s以上的风速。催化剂从下料口直接落入催化剂料筒,未被送风吹散;而催化剂表面的粉尘被有效吹出,满足吹扫除尘的效果要求。

1.2.3吹吸比K的研究

为确保在保证高捕集效率的情况下,尽量减少能耗,本研究就排风量对粉尘捕集效果的影响进行了研究,不同K值时粉尘运动轨迹如图4所示。从图4可知,随着吹吸比K的增大,逸散出的粉尘浓度逐渐减小,当K值增加到1时,所有被吹出的粉尘都被半圆罩吸走,粉尘被有效捕集;当K大于1后,粉尘的捕集效果没有显著增加。

图2 不同风量下风流流场分布

图3 催化剂产品及其表面粉尘的运动轨迹

2 结果

2.1 催化剂产品振动筛粉尘危害分析

通过对振动筛分机结构、筛分工艺和人员作业活动分析,催化剂振动筛分过程粉尘的来源主要有:①顶层筛子与料仓落料口之间以及各层筛子出料口与包装桶之间未采取密闭连接,下落的物料因诱导风产生扬尘,同时顶层筛子物料振筛过程中造成粉尘逸散;②筛分工艺中采用外置轴流风机对从筛分机中间出料口下落的产品表面进行吹扫,造成大量粉尘扩散;③作业人员对设备表面和地面急性清扫时造成二次扬尘。

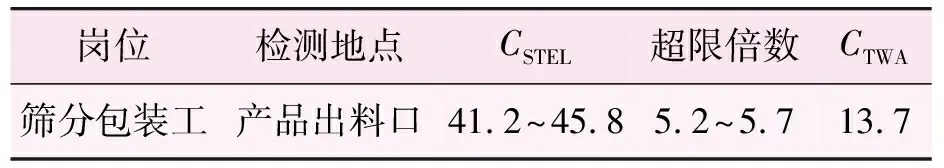

采用Gilair-5空气采样器对作振动筛分作业人员和工作场所的粉尘采样与分析测试。结果显示,筛分包装工粉尘时间加权浓度和短时间接触浓度均远超职业接触限值,产品出料口粉尘浓度最高达到45.8 mg/m3,超限倍数最高为5.7。检测结果见表1。

图4 不同吹吸比K时粉尘运动轨迹

表1 改造前筛分包装工粉尘暴露水平检测结果 mg/m3

2.2 催化剂产品振动筛除尘系统的应用

根据前述研究结果,完成了产品出料口吹吸式吹扫除尘系统的设计与制造。选择某催化剂分公司的振动筛分机进行了应用,并对应用后振动筛分机作业现场粉尘的浓度进行了检测。应用效果显示,本研究研发的无尘筛分系统既满足了对产品表面粉尘吹扫的工艺要求,又大大降低了作业场所粉尘的浓度。检测结果见表2。

表2 改造后筛分包装工粉尘暴露水平检测结果 mg/m3

3 结语

振动筛分是催化剂生产中主要的粉尘产生源,本研究通过改革筛分除尘工艺,并采用计算流体力学软件对技术方案进行数值模拟与优化设计,研究成果实际应用显示产品振动筛吹吸式吹扫除尘效果好,可将作业场所粉尘浓度降低80%~95%。产品振动筛吹吸式吹扫除尘和细料/粗料上吸除尘系统能耗低,为原除尘系统能耗的48%。

4 参考文献

[1] 孙迪,武姗姗,李厚达.某石化催化剂企业粉尘危害现状调查分析[J].安全、健康和环境,2016,16(10):25-27.

[2] 王福军.计算流体动力学分析-CFD 软件原理与应用[M].北京:清华大学出版社,2004.

[3] 姚征, 陈康民. CFD 通用软件综述[J]. 上海理工大学学报, 2002,24(2):137-144.

[4] M AINTZ J B A, VIE RGE VER M A.A survey of medical image registration [J].Medical Image Analysis, 1998, 2(1): 1-36.

[5] M ICH EL A A, FRANK P F, TEN Y M P.An algorithmic overview of surface registration techniques for medicalImaging [J]. Medical Image Analysis, 2000, 4 (3):201-217.